Índice

A fundição injectada é um dos métodos de conformação de metais mais utilizados no fabrico moderno. Proporciona alta precisão, formas consistentes, superfícies lisas e peças duradouras que servem inúmeras indústrias. Desde componentes automóveis a produtos electrónicos de consumo, a fundição injetada desempenha um papel vital na formação de produtos que as pessoas usam todos os dias.

Este guia completo explica tudo o que precisa de saber sobre a fundição injectada. Explica como funciona o processo, as principais tecnologias envolvidas, métodos de teste de qualidade, áreas de aplicação e como escolher o fornecedor certo. Ao compreender a fundição sob pressão em pormenor, pode tomar melhores decisões ao selecionar materiais, otimizar designs ou adquirir peças para a sua empresa.

O que é a fundição injectada?

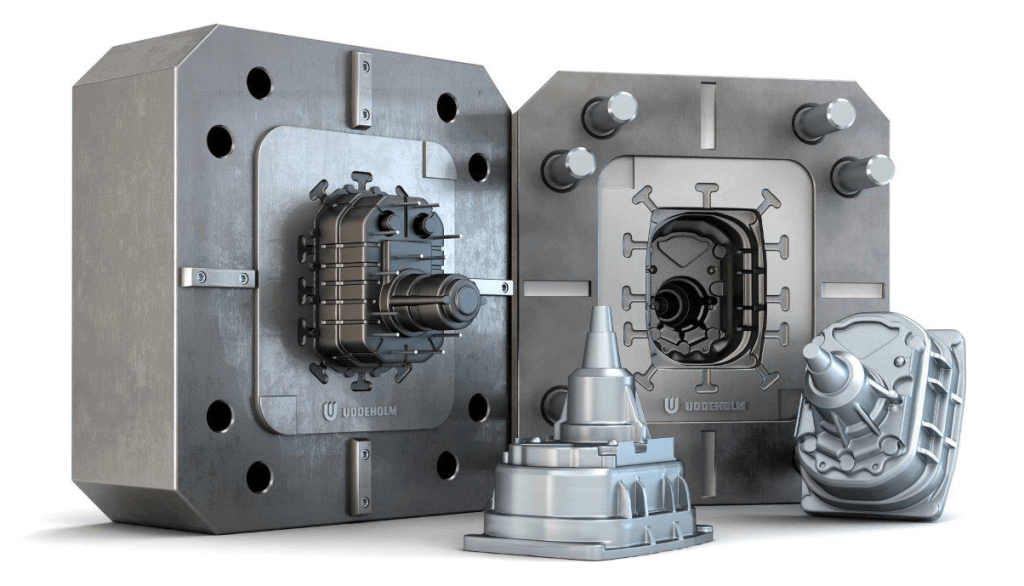

A fundição injectada é um processo de fundição de metal que força o metal fundido para um molde de aço reutilizável sob alta pressão. O molde é conhecido como matriz e é maquinado com precisão para dar a forma final à peça. Quando o metal arrefece e solidifica, o molde abre-se e ejecta o componente acabado.

Este processo permite aos fabricantes criar geometrias complexas que requerem um mínimo de maquinação posterior. A pressão aplicada na fundição sob pressão garante uma excelente qualidade da superfície e uma elevada precisão dimensional. Os fabricantes confiam na fundição sob pressão quando necessitam de grandes volumes de peças metálicas uniformes com tolerâncias apertadas.

A maioria dos componentes de fundição sob pressão é feita de metais não ferrosos, como o alumínio, o zinco e o magnésio. Estes materiais oferecem boas relações força/peso e resistência à corrosão, tornando-os ideais para produtos comerciais e industriais.

História da fundição injectada

A fundição injectada teve origem em meados do século XIX, tendo sido inicialmente desenvolvida para a indústria gráfica para fabricar componentes de tipos móveis. As primeiras máquinas de fundição injectada foram patenteadas em 1849, assinalando um novo capítulo na produção em massa. Nessa altura, as ligas à base de zinco e estanho eram os principais materiais utilizados.

Ao longo do século XX, a fundição injectada expandiu-se para outros sectores à medida que a industrialização aumentava. Os fabricantes de automóveis e de produtos electrónicos reconheceram as vantagens de peças metálicas leves e moldadas com precisão. A melhoria das formulações de ligas e das tecnologias de maquinação permitiu a produção de componentes mais fortes e mais complexos.

Atualmente, a indústria de fundição injetada continua a evoluir com a inovação. O design assistido por computador, o controlo automatizado de processos e os materiais de matriz melhorados permitem uma maior eficiência de produção e uma vida útil mais longa das ferramentas. A fundição sob pressão continua a ser um método de fabrico fundamental graças à sua adaptabilidade e vantagens de desempenho.

Tipos de fundição injectada

Existem vários tipos de processos de fundição sob pressão, cada um concebido para lidar com materiais específicos e necessidades de desempenho. A escolha do tipo correto depende da forma do produto, dos requisitos mecânicos e do volume de produção. Antes de dividir os tipos em subcategorias, é importante compreender como as diferenças na pressão e no fornecimento de metal influenciam o resultado do produto.

Fundição injectada em câmara quente

A fundição injectada em câmara quente é normalmente utilizada para metais de baixo ponto de fusão, tais como ligas de zinco, chumbo e magnésio. Neste método, a unidade de injeção está submersa no metal fundido, o que permite tempos de ciclo rápidos. O metal é puxado diretamente para o sistema de injeção, reduzindo a perda de energia e melhorando a eficiência.

Fundição injectada em câmara fria

A fundição injetada em câmara fria é mais adequada para alumínio, cobre e outras ligas de alta temperatura de fusão. O metal fundido é vertido para uma câmara separada antes de ser injetado na matriz. Esta configuração protege os componentes de injeção do calor excessivo, o que ajuda a manter a durabilidade da máquina.

Fundição sob vácuo

A fundição sob vácuo remove o ar da cavidade antes da injeção do metal. A redução do gás retido melhora as propriedades mecânicas do produto final. Diminui a porosidade, melhora o acabamento da superfície e reforça a integridade estrutural.

Este método é escolhido quando os componentes têm de cumprir normas de desempenho rigorosas. É frequentemente aplicado em caixas de motores de veículos eléctricos, componentes electrónicos de topo de gama e peças críticas para a segurança. Embora mais avançado e dispendioso, proporciona uma maior fiabilidade para aplicações exigentes.

Fundição injectada por compressão

A fundição sob pressão combina a fundição a alta pressão com a solidificação sob compressão. Em vez de injetar metal fundido numa cavidade totalmente fechada, o metal é introduzido e depois comprimido para eliminar as bolsas de gás. A pressão aplicada durante o arrefecimento melhora a densidade e a resistência.

Este processo é ideal para componentes estruturais que sofrem cargas pesadas. Os fabricantes utilizam a fundição por compressão para peças de motores, elementos de suspensão e componentes de aeronaves devido à sua maior durabilidade.

Fundição injectada semi-sólida

A fundição injectada semi-sólida utiliza metal parcialmente solidificado, permitindo um fluxo mais suave e uma retração reduzida. Esta técnica produz peças com um desempenho mecânico excecional e uma porosidade mínima. O método requer um controlo preciso da temperatura para manter o estado semi-sólido.

As indústrias que dão prioridade à resistência leve, como a automóvel e a eletrónica de consumo, beneficiam muito do processamento semi-sólido. Apesar de os requisitos técnicos e de equipamento serem mais elevados, este processo proporciona resultados de qualidade superior.

Quais são os processos de fundição sob pressão?

O processo de fundição sob pressão envolve várias etapas fundamentais para garantir precisão e eficiência. Cada etapa contribui para a qualidade do produto final, desde a fusão das ligas até ao corte do material em excesso. A compreensão destas etapas ajuda a otimizar o planeamento e as decisões relativas às ferramentas para uma produção rentável.

O processo começa geralmente com a preparação da matriz e o aquecimento do metal a uma temperatura controlada. Após a injeção, a peça deve arrefecer uniformemente antes de ser retirada. O ciclo termina com o trabalho de acabamento e os testes para verificar a conformidade.

Preparação da matriz

A preparação do molde inclui a limpeza, o aquecimento e a lubrificação do molde antes de cada injeção. O controlo adequado da temperatura evita o choque térmico e reduz o desgaste. Os lubrificantes ajudam a garantir uma ejeção suave e a prolongar a vida útil do molde.

Um molde bem preparado reduz defeitos como aderência, fissuras e desalinhamento. Uma preparação consistente cria condições de fundição previsíveis, o que acaba por melhorar a qualidade e a produtividade das peças.

Injeção de metal

O metal fundido é cuidadosamente injetado na matriz sob alta pressão. O preenchimento rápido e uniforme da cavidade garante uma formação precisa da forma e uma porosidade mínima. As pressões de injeção variam consoante o tipo de máquina e os requisitos do material.

O fluxo de metal deve ser gerido de perto para evitar a turbulência. Um perfil de enchimento controlado reduz a possibilidade de ar preso e de pontos fracos. O metal deve atingir todos os pormenores da cavidade antes do início da solidificação.

Arrefecimento e solidificação

Uma vez preenchida a cavidade, o metal arrefece e solidifica-se na forma da peça. A matriz desempenha um papel importante na dissipação do calor. O arrefecimento equilibrado evita defeitos como a deformação e a contração.

O tempo de ciclo depende da espessura da parede e das propriedades da liga. O controlo preciso do arrefecimento permite uma produtividade rápida, ao mesmo tempo que protege a resistência mecânica. Os sistemas de arrefecimento no interior da matriz ajudam a manter as condições de temperatura estáveis.

Ejeção de peças

Depois de o metal solidificar, a matriz abre-se e os pinos ejectores empurram a peça fundida para fora. A ejeção atempada evita o esforço excessivo da peça e permite o início do ciclo seguinte. Devem ser tomadas precauções para evitar danificar a superfície ou os elementos finos durante a remoção.

Corte e acabamento

O corte remove o excesso de metal, também conhecido como flash, da peça fundida. O acabamento pode incluir lixagem, maquinagem, revestimento ou polimento, dependendo dos requisitos do produto. Um acabamento consistente melhora o aspeto visual e o desempenho.

Quais são as vantagens da fundição injectada?

A fundição sob pressão oferece muitas vantagens notáveis em comparação com a fundição convencional, o forjamento ou a maquinagem. Estas vantagens ajudam os fabricantes a produzir peças de alto desempenho de forma eficiente. As secções seguintes destacam os pontos fortes mais importantes que a fundição injetada oferece às indústrias de todo o mundo.

Devido à sua versatilidade e rapidez, a fundição injetada suporta tanto a produção em massa como a produção de alta qualidade. Reduz a necessidade de operações secundárias e apoia projectos inovadores que poupam peso e custos.

Elevada precisão dimensional

A fundição injetada produz peças com excelente consistência e precisão. As tolerâncias apertadas reduzem ou eliminam a maquinagem e melhoram a permutabilidade dos componentes. Os projectistas podem confiar em dimensões estáveis, mesmo em produções de grande volume.

Geometrias complexas

A fundição injetada permite a formação de caraterísticas complexas que seriam difíceis com o processamento tradicional. É possível obter paredes finas, pormenores finos e estruturas leves com um compromisso mínimo em termos de resistência.

Acabamento de superfície lisa

As superfícies metálicas produzidas por fundição sob pressão são limpas e atractivas. As superfícies lisas reduzem a necessidade de polimento ou revestimento adicional. Isto melhora a eficiência dos custos e acelera os prazos de entrega.

Rentável para grandes volumes

A fundição injectada oferece uma excelente relação custo-eficácia na produção de grandes quantidades. O tempo de ciclo rápido e o processo repetível contribuem para um preço baixo por unidade. É especialmente económica quando o investimento no molde é distribuído por muitas peças.

Versatilidade de materiais

Podem ser utilizadas diferentes ligas na fundição injectada, dependendo das necessidades da aplicação. O alumínio proporciona uma resistência leve, o zinco permite a precisão dos detalhes e o magnésio oferece uma poupança de peso excecional. Os fabricantes podem otimizar as propriedades selecionando a liga correta.

Aplicações da fundição injectada

A fundição sob pressão apoia uma vasta gama de indústrias graças à sua integridade estrutural e adaptabilidade. Muitos produtos requerem metais duráveis moldados de forma eficiente, tornando a fundição injetada uma escolha preferida. Estas indústrias dependem de uma qualidade consistentemente elevada e de uma produção escalável.

As secções seguintes examinam os principais mercados em que a fundição injectada desempenha um papel importante.

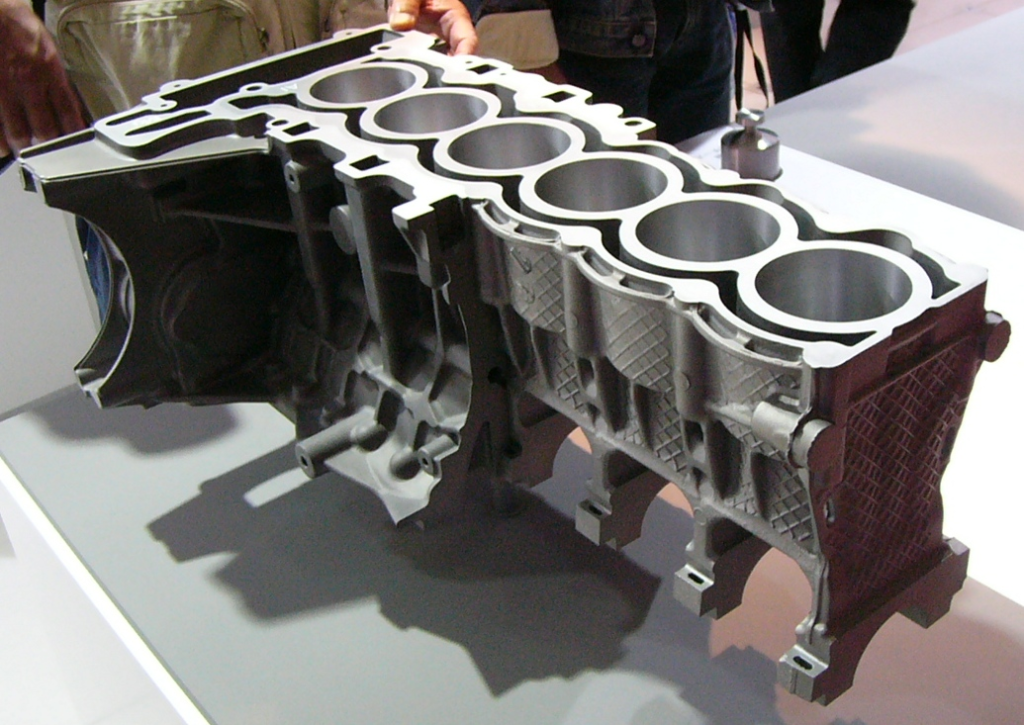

Indústria automóvel

Os fabricantes de automóveis utilizam a fundição injetada para produzir peças leves que melhoram a eficiência do combustível. Os componentes de alumínio para motores, caixas de velocidades e suportes estruturais são exemplos comuns. Estas peças têm de suportar temperaturas elevadas e tensões mecânicas.

A fundição injectada também permite designs elegantes para acabamentos interiores e exteriores. Apoia o impulso da indústria para veículos mais seguros e mais eficientes. Os veículos eléctricos dependem especialmente de caixas de fundição sob pressão para motores e sistemas de baterias.

Eletrónica de consumo

Os smartphones, computadores portáteis e câmaras utilizam frequentemente estruturas e caixas fundidas sob pressão. Estes produtos requerem estruturas finas e precisas que protejam os componentes internos sensíveis. As ligas de magnésio e alumínio proporcionam resistência, mantendo os dispositivos leves.

Os acabamentos de superfície de alta qualidade melhoram a sensação tátil da eletrónica. Os fabricantes confiam na fundição injectada para combinar funcionalidade com um aspeto elegante. À medida que a eletrónica continua a encolher, a precisão da fundição sob pressão continua a ser essencial.

Aeroespacial e Defesa

Os componentes das aeronaves exigem elevada fiabilidade e desempenho. As peças fundidas sob pressão ajudam a reduzir o peso, assegurando simultaneamente a durabilidade em condições de funcionamento extremas. São utilizadas em caixas mecânicas, suportes e sistemas de instrumentação.

O equipamento militar beneficia da capacidade da fundição injectada para lidar com ambientes agressivos. Componentes metálicos fortes apoiam a segurança da missão e a fiabilidade do sistema. As ligas avançadas ajudam a cumprir os requisitos a nível aeroespacial.

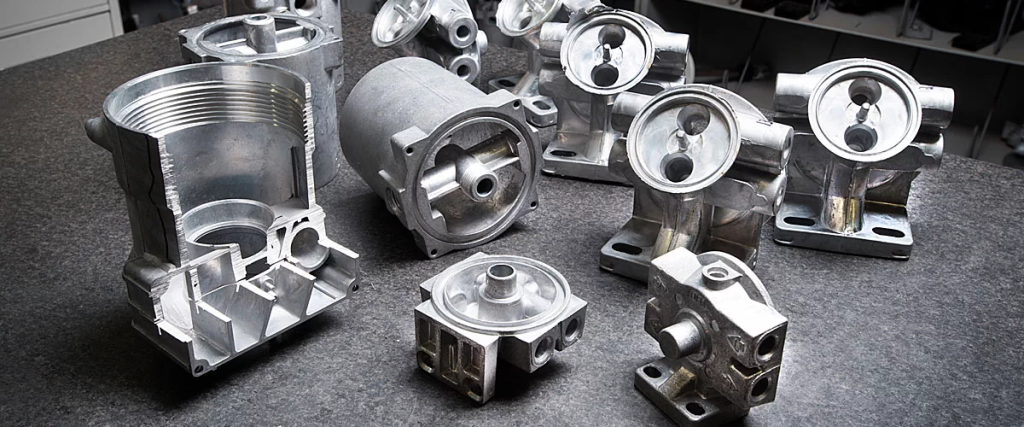

Máquinas industriais

Várias máquinas dependem de componentes robustos que mantêm o desempenho durante uma longa vida útil. A fundição injetada ajuda a construir carcaças de bombas, componentes hidráulicos, conectores e suportes de montagem. Estas peças têm de suportar forças significativas e ambientes corrosivos.

Os fabricantes confiam na fundição injectada para soluções escaláveis em várias linhas de equipamento. As formas personalizadas melhoram a montagem mecânica e reduzem o tamanho do sistema. O método ajuda a otimizar as cadeias de fornecimento para a produção industrial.

Electrodomésticos

Os frigoríficos, as máquinas de lavar roupa e os aparelhos de cozinha incluem frequentemente elementos fundidos sob pressão. Os suportes estruturais e as peças mecânicas requerem uma excelente resistência. Os produtos fundidos sob pressão melhoram a durabilidade e a experiência do utilizador.

As superfícies lisas também contribuem para um design apelativo para o consumidor. Os fabricantes conseguem uma consistência em grandes volumes, satisfazendo de forma fiável a procura do mercado. Os electrodomésticos beneficiam tanto do desempenho como da acessibilidade.

Como testar a qualidade da fundição injectada?

O controlo de qualidade garante que cada peça fundida cumpre as especificações mecânicas e geométricas exigidas. Os testes envolvem uma combinação de métodos de inspeção e avaliação laboratorial. Os resultados determinam se os produtos cumprem as normas de segurança e desempenho.

A seleção dos ensaios depende da função da peça e dos requisitos do material. Algumas peças fundidas necessitam apenas de controlos visuais, enquanto outras são submetidas a ensaios não destrutivos avançados.

Inspeção visual

Os controlos visuais detectam defeitos na superfície, como fissuras, porosidade ou enchimento incompleto. Os inspectores examinam a superfície sob iluminação e, por vezes, com ampliação. É uma das formas mais rápidas de avaliar o aspeto da peça fundida.

Apesar de ser simples, a inspeção visual identifica precocemente muitas falhas comuns. Isto permite a adoção de medidas corretivas antes do processamento posterior. Uma equipa de inspeção fiável ajuda a manter uma qualidade consistente.

Medição Dimensional

As ferramentas de medição de precisão verificam se as dimensões das peças correspondem aos desenhos do projeto. As máquinas de medição por coordenadas, os calibres e os calibradores verificam as tolerâncias. Pequenos desvios podem afetar o desempenho da montagem.

A consistência dimensional garante que os componentes cumprem os requisitos críticos de ajuste. Peças exactas melhoram a eficiência da produção e a qualidade do produto final. A monitorização contínua evita que os problemas se agravem na produção em massa.

Ensaios de propriedades mecânicas

Os ensaios de resistência mecânica, como as avaliações de tração, dureza e impacto, determinam o desempenho estrutural. Estes testes são especialmente importantes para componentes críticos para a segurança. Garantem que as propriedades do material se encontram dentro de intervalos aceitáveis.

Os ensaios ajudam a verificar a integridade da liga e a eficácia do tratamento térmico. Propriedades mecânicas fiáveis garantem que a peça funcionará corretamente em condições reais. Os fabricantes registam os resultados para apoiar a certificação de qualidade.

Ensaios não destrutivos

Os métodos de ensaio não destrutivos, como a radiografia e a ecografia, detectam falhas internas que as verificações visuais não conseguem encontrar. Estas inspecções revelam porosidade, inclusões ou fissuras no interior da peça fundida. São utilizados para componentes que exigem elevada fiabilidade.

Este teste evita danificar a peça durante a avaliação. A deteção avançada garante que os defeitos ocultos não passam despercebidos. A análise não destrutiva apoia a confiança do cliente e a segurança do produto.

Onde encontrar uma boa empresa de fundição injectada?

A seleção de um fornecedor fiável é essencial para atingir objectivos de desempenho e custos competitivos. Um parceiro de fundição sob pressão forte deve oferecer apoio de engenharia, capacidade de controlo de qualidade e conhecimento de diferentes ligas. Deve ser capaz de gerir as ferramentas, a produção e os serviços de acabamento num único sistema.

Um bom ponto de partida é considerar fabricantes experientes que servem mercados internacionais. Por exemplo, Fundição Fuchun oferece produção de fundição sob pressão com foco na qualidade e serviço profissional. Pode saber mais sobre a empresa e as suas soluções visitando o nosso sítio Web oficial.

Resumo

A fundição injectada é um processo de fabrico essencial que dá forma a inúmeros produtos modernos. A sua capacidade de produzir peças complexas, fortes e precisas em grandes volumes torna-a uma escolha de topo em todas as indústrias. Desde estruturas automóveis em alumínio a bens de consumo duradouros, a fundição injetada proporciona qualidade e eficiência.

Diferentes métodos de fundição sob pressão, como câmara quente, câmara fria, vácuo, compressão e semi-sólido, permitem a personalização das propriedades e do desempenho do material. Um processamento bem controlado garante uma resistência mecânica fiável e um excelente acabamento da superfície. Testes adequados mantêm a consistência e a segurança durante toda a produção.