Índice

A fundição contínua pode ser considerada um avanço no trabalho dos metais. Na fundição contínua, é possível transformar material metálico líquido em semi-fabricado num período de tempo muito curto. A relevância das consultas de pesquisa na Internet sobre fundição contínua pode aumentar muito para muitos profissionais técnicos, de gestão de fábricas ou de compras, trazendo mais produtividade, minimizando o desperdício ou mantendo a qualidade do produto. O presente manual tentará fornecer detalhes abrangentes sobre a fundição contínua que podem incluir, mas não se limitam a, definição, história, categorias, processos, benefícios, utilizações, avaliação da qualidade do produto ou conselhos para associados relacionados com projectos.

O que é a fundição contínua?

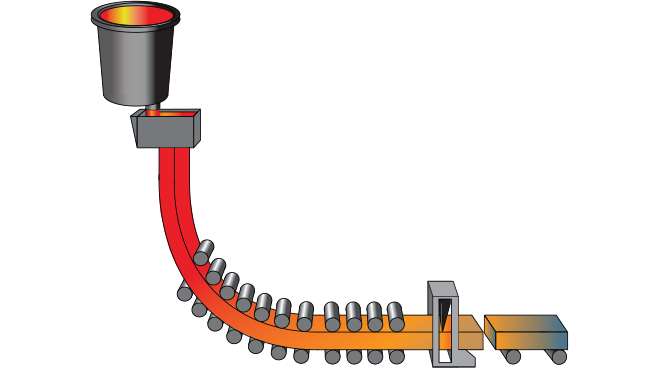

A fundição contínua é um processo no qual um metal fundido é solidificado num produto de aço semi-acabado para processamento posterior.

Mayer Hackman

Trata-se, de facto, de uma tecnologia avançada de metalurgia, na qual o metal líquido quente é fundido em placas, biletes e blocos sólidos de semi-produtos. Basicamente, difere da ‘fundição em lingote’ porque, enquanto na fundição em lingote o metal líquido quente é fundido em moldes e fundido em lotes, na fundição contínua há uma entrada contínua de metal líquido quente num molde arrefecido a água.

No processo de saída do molde, a camada exterior do metal endurece, permanecendo o núcleo semi-líquido. À medida que o fio arrefece ao cair, forma-se uma peça que pode depois ser facilmente cortada no tamanho necessário para ser laminada, forjada, entre outras aplicações.

A tecnologia atual de vazamento contínuo envolve agora sistemas de controlo altamente avançados, que incluem a temperatura, o caudal, a oscilação do molde e o arrefecimento secundário. Estes permitem o controlo da formação da microestrutura e dos defeitos de segregação, vazios e fissuras.

A aplicação geral da fundição contínua é feita ao aço, alumínio, cobre e outras ligas não ferrosas. No caso do aço, esta tecnologia permitiu o fabrico de placas em chapas e folhas, biletes em varões, barras e blocos em formas estruturais. Propriedades de resistência melhoradas, condutividade eléctrica e trabalhabilidade a frio são as principais vantagens das ligas de alumínio e cobre.

História do vazamento contínuo

A forma como esta fundição contínua surgiu baseia-se na compreensão do motivo pelo qual este processo de produção é o mais utilizado atualmente no mundo para a produção de metal. Os primeiros desenvolvimentos começaram em meados do século XIX, onde se realizaram trabalhos experimentais para tentar solidificar o metal fundido entre peças rotativas.

Os processos de fundição contínua em grande escala tornaram-se operacionais nas siderurgias japonesas e europeias na década de 1950. Os desenvolvimentos importantes neste caso incluem os moldes arrefecidos a água, a retirada de rolos e o controlo do fluxo. O vazamento contínuo desperdiça menos material e energia em comparação com o processo de vazamento em lingotes.

Tecnologias disponíveis

Com a introdução da oscilação do molde, das zonas de arrefecimento secundárias e da automatização nas décadas de 1960 e 1970, a qualidade das peças fundidas foi melhorada com uma redução dos defeitos, o que também tornou prática a fundição de múltiplos filamentos. Isto, por sua vez, ajudou a produção em massa e também a criação de ligas para efeitos de produção automóvel através de processos de fundição contínua.

No final do século XX, a fundição contínua tornou-se uma prática mundial. De facto, as fábricas modernas são completamente automáticas, desde o processo de criação e solidificação do metal fundido até, claro, à conformação do metal, que produz milhares de toneladas de metal todos os dias.

Tipos de fundição contínua

Existem vários métodos de vazamento contínuo. Estes dependem, entre outros factores, da forma do produto final. Este conhecimento é muito importante para os fabricantes, pois permite-lhes selecionar o equipamento e as tecnologias adequadas.

Fundição contínua de placas

A fundição contínua é um processo no qual são produzidas placas largas de produto que são posteriormente laminadas em folhas, placas ou bobinas. Estas placas são utilizadas na construção civil, na construção naval e no fabrico de veículos.

Estes rolos utilizados para a fundição de placas são capazes de proporcionar um elevado rendimento com uma espessura e largura consistentes do produto a ser processado posteriormente.

Fundição contínua de lingotes

A fundição de biletes é concebida para formar os quadrados ou secções quase quadradas para barras, varões e vários materiais de reforço. Na maioria dos casos, os fundidores de tarugos trabalham com vários fios para que a eficiência do trabalho possa ser maior. A fundição por tarugos pode criar materiais fortes, de dimensões uniformes e económicos.

Fundição de blocos e vigas

Um bloco é uma peça de fundição de tamanho médio para o fabrico de vigas e carris. Uma peça em bruto de viga é uma peça de fundição de forma quase líquida para o fabrico de vigas I e H. Estas técnicas de fundição resultam num menor processamento intermédio, mas garantem uma elevada precisão das dimensões e das propriedades.

Processo de fundição contínua

Existem vários processos de fundição contínua de metais envolvidos na determinação da qualidade final do metal que vai ser produzido, tais como o processo de preparação do metal fundido para o processo de corte do cordão, entre muitos outros processos envolvidos na fundição de metais.

Preparação do metal fundido

O primeiro processo compreende basicamente a fundição, em que os materiais são aquecidos num forno até derreterem. O processo inclui depois o refinamento, que visa basicamente a eliminação de enxofre, fósforo e gases no metal fundido. Os teores químicos também são controlados, uma vez que, na maioria dos casos, as alterações químicas podem ter efeitos adversos na resistência, ductilidade, corrosão e facilidade de processamento do metal, especialmente em situações em que são produzidos diferentes tipos de metal.

O metal fundido é então submetido a um tratamento térmico à temperatura mais adequada para a fundição. O metal fundido é então vertido no tundish. O tundish é um recipiente revestido de refratário colocado entre a fonte de vazamento/ladrilho e os moldes. A principal função de um tundish, para além de ajustar a taxa de fluxo de metal para os moldes, é também ajudar na flutuação da inclusão, homogeneização da temperatura e controlo do fluxo de metal. Todos estes factores são vitais para determinar a qualidade do acabamento da superfície e a limpeza interna do metal fundido.

Solidificação do molde e arrefecimento secundário

O metal quente que sai do tundish flui através de um molde de cobre arrefecido com água, cuja forma decide o produto sem escória: placa, tarugo ou bloco. Devido ao contacto entre o aço e as superfícies do molde, o aço começa a arrefecer e a endurecer rapidamente devido às superfícies do molde, formando um invólucro exterior. Este invólucro exterior requer força, uma vez que mantém unido um núcleo líquido de aço no momento em que este está a sair do molde, protegendo-o assim de rupturas.

À medida que o cordão sai do molde, entra na zona de arrefecimento secundário, onde o calor pode ser removido por pulverização de água, arrefecimento por névoa de ar ou por camisas de arrefecimento. O objetivo da fase de arrefecimento secundário é provocar a solidificação desde a borda exterior até à parte interior. No entanto, o arrefecimento não controlado pode causar uma série de defeitos de fundição diferentes, como fissuras superficiais, vazios, segregação ou distorção.

Extração e corte de fio - fio

Uma vez que o cordão tenha desenvolvido uma espécie de resistência mecânica, é regularmente retirado da máquina de vazamento com a ajuda de rolos. No seu movimento em curva ou em linha reta, consoante o tipo de máquina de vazamento, este fio é suportado por rolos. É necessário que haja uma harmonia no ritmo de retirada para que este funcione em sintonia com o ritmo de solidificação do cordão. À medida que o cordão formado se desloca para a mesa de saída, é cortado em comprimentos regulares com a ajuda de máquinas como tesouras mecânicas, maçaricos a oxigénio e lasers.

Vantagens da fundição contínua

Confere uma enorme vantagem sobre as técnicas tradicionais de fundição em lingote.

Melhoria da eficiência e da produtividade

O processo contínuo elimina o manuseamento repetido, o reaquecimento ou o processamento em lotes. A automatização aumenta a eficiência do processo com uma qualidade mais consistente.

Maior rendimento do metal e redução de resíduos. A fundição de forma quase líquida reduz consideravelmente a quantidade de perdas por corte, perdas por refugo e perdas por maquinagem. O rendimento é um fator que determina a poupança de custos, ajudando por sua vez a poupar

Poupança de energia

Devido ao facto de todas as operações, como a fusão, a solidificação e a moldagem, serem realizadas de uma só vez, a fundição contínua minimiza a necessidade de ciclos de reaquecimento intensivos em energia, garantindo a sustentabilidade. A solidificação controlada produz uma microestrutura homogénea com menos defeitos. É necessário menos pós-processamento para obter precisão dimensional e um acabamento superficial suave.

Custos laborais e operacionais mais baixos

A automatização implica menos trabalho humano e menos erros por parte dos humanos. Em comparação com a forma convencional de fundição, são necessários menos operadores. Assim, os custos são reduzidos.

Prazos de entrega mais curtos

A produção contínua permite uma cadeia de abastecimento fluida de bens semimanufacturados com tempos de produção e de entrega reduzidos, juntamente com a capacidade de resposta às necessidades dos clientes.

Flexibilidade de produção de ligas

As taxas de arrefecimento controláveis permitem a criação de ligas especiais com propriedades mecânicas e químicas específicas. Isto ajuda a suportar aplicações de alto desempenho em indústrias como a aeroespacial, a automóvel e a médica.

Aplicações do vazamento contínuo

Para além da produção, a fundição contínua pode ser aplicada a qualquer indústria.

Indústria do aço

A fundição contínua de aço processa o aço fundido em placas, biletes ou blocos que podem ser posteriormente transformados em materiais utilizados na construção civil, maquinaria e bens domésticos.

Produção de alumínio e cobre

Além disso, os métodos de fundição de lingotes e placas são amplamente praticados em alumínio e cobre, com as suas respectivas excelentes propriedades mecânicas e eléctricas adequadas às indústrias automóvel, de embalagens e eletrónica.

Ligas especiais e materiais avançados

A solidificação controlada é um estado desejável nas aplicações aeroespaciais, energéticas e médicas de ligas de elevado desempenho.

Indústria da construção

Alguns dos produtos fundidos, tais como vigas, colunas e barras de reforço, são popularmente conhecidos por oferecerem resistência, dimensões exactas e tempos de conclusão mais rápidos.

Indústria automóvel

Os fabricantes de automóveis utilizam processos de fundição contínua para tornar os componentes estruturais e os componentes do motor mais leves, mais seguros e mais consistentes nas suas propriedades.

Construção naval e maquinaria pesada

Placas, vigas e formas de construção fabricadas por fundição contínua fornecem a resistência necessária para navios, guindastes e outros equipamentos industriais.

Setor da energia

Existem aplicações em condutas, peças de turbinas eólicas e componentes de centrais eléctricas para estes produtos fundidos de alta resistência e resistentes à corrosão.

Indústria ferroviária

A fundição contínua produz carris, travessas e secções de aço estrutural que são mais seguras, mais duradouras e metalurgicamente superiores.

Como testar a qualidade do vazamento contínuo?

Na maioria dos processos de fabrico, os ensaios de qualidade são realizados para garantir que os produtos de vazamento contínuo cumprem os requisitos de propriedades mecânicas, tamanho e factores metalúrgicos.

Inspeção visual

As inspecções de superfície fornecem indicações de quaisquer lapsos, fissuras ou inclusões. Isto é vital para evitar o retrabalho e manter um processo de fundição estável.

Dimensionamento e ensaios mecânicos

Os instrumentos de teste de precisão verificam a largura, espessura, retidão, resistência à tensão, dureza e resistência ao impacto, conforme necessário.

Análises metalúrgicas e químicas

A análise da estrutura interna detecta segregação ou porosidade, e a análise química garante que a composição exigida será cumprida.

Encontrar o fornecedor certo de fundição contínua

Encontrar um fornecedor de fundição contínua fiável é crucial em termos de qualidade, consistência e prazo de entrega. O fornecedor escolhido deve possuir tecnologia avançada, mão de obra qualificada e um controlo de qualidade eficiente.

Fundição Fuchun tem experiência e especialização na fundição contínua de vários metais como o aço e o alumínio, incluindo outras ligas para várias indústrias: construção, automóvel, energia e industrial. São fiáveis devido à implementação de tecnologia avançada e de procedimentos de ensaio rigorosos.

Conclusão

A fundição contínua causou uma grande revolução na indústria metalúrgica, introduzindo eficiência, qualidade e flexibilidade sem paralelo. A fundição contínua é utilizada para aço, metais não ferrosos e ligas de alta qualidade para várias indústrias com elevados padrões de desempenho e fiabilidade.

O conhecimento da tecnologia de fundição contínua, vantagens, metodologia de testes e aplicações leva os engenheiros e compradores a tomar decisões informadas. É necessário escolher um fornecedor fiável para garantir a qualidade e o sucesso a longo prazo.

A fundição contínua é mais do que um processo de fabrico; é a espinha dorsal da produção moderna de metais.