Índice

A fundição a vácuo é uma tecnologia de fabrico comum para a produção de peças de plástico e borracha de alta qualidade. As suas maiores vantagens residem na prototipagem e nas produções de baixa escala em termos de velocidade, precisão e estética. Muitos criadores de produtos utilizam esta tecnologia para pré-fabricar um desenho antes de o produzir em massa.

As pessoas que procuram a fundição a vácuo podem estar a comparar processos de fabrico ou fornecedores. Gostariam de saber mais sobre o preço, o material, a qualidade ou a fiabilidade. Estas preocupações serão respondidas por este guia.

O que é a fundição a vácuo?

A fundição em vácuo é um processo de fabrico que envolve a utilização de moldes de silicone fabricados através de fundição em vácuo para produzir uma peça. O processo envolve o derramamento de resinas líquidas no molde enquanto se evacua o espaço. Isto elimina qualquer possibilidade de formação de bolhas e assegura um acabamento suave na peça produzida.

Este método é preferido para a produção em pequena escala, bem como para protótipos funcionais. Faz a ponte entre a impressão tridimensional e a moldagem por injeção. Vários sectores aplicam este método para reduzir os custos e encurtar o processo de desenvolvimento.

A fundição a vácuo é altamente precisa. Pode recriar pormenores, bem como formas complexas. É ideal para testes e para visualização.

História da fundição a vácuo

A fundição em vácuo começou por ser um método de duplicação de modelos sem recurso a ferramentas dispendiosas. Foi aplicado pela primeira vez em estúdios de design industrial. Os projectistas necessitavam de métodos rápidos e flexíveis de reprodução.

O crescimento da prototipagem rápida assegurou a adoção generalizada da fundição sob vácuo. Os fabricantes necessitavam de ciclos de desenvolvimento mais rápidos. Uma solução prática veio da fundição a vácuo.

Atualmente, a fundição sob vácuo é uma tecnologia de fabrico madura. A melhoria dos materiais e do equipamento alargou o círculo da sua aplicação. Atualmente, este método é comum a muitas indústrias.

Tipos de fundição a vácuo

Existem vários tipos de fundição em vácuo, cada um com variações de materiais e aplicações. Cada variação apresenta diferentes propriedades mecânicas e estéticas. A compreensão das opções ajudará os compradores a tomar decisões informadas.

Fundição em vácuo de resina de poliuretano

O material de fundição em vácuo mais comum é a resina de poliuretano. Pode simular ABS, PP, nylon ou plásticos semelhantes a borracha, pelo que é ideal para protótipos funcionais.

Estas resinas oferecem uma boa resistência e um bom acabamento superficial. São adequadas para peças rígidas e semi-flexíveis. Muitas indústrias confiam nelas para testes de desempenho.

Fundição em vácuo de borracha de silicone

A fundição em vácuo de borracha de silicone é utilizada para componentes macios e elásticos. É comum a sua utilização em aplicações médicas e de consumo. As suas principais vantagens são a flexibilidade e a resistência.

Evita rasgões e deformações repetidas; por conseguinte, tem um bom desempenho em ambientes dinâmicos. É por esta razão que é adequado para vedantes e peças de toque suave.

Fundição sob vácuo transparente e translúcida

A fundição em vácuo transparente é um método que incorpora resinas transparentes para peças ópticas ou visuais. Estas são normalmente polidas após a fundição. Este processo permite obter uma nitidez bastante elevada.

Este tipo é utilizado para lentes e protectores de luz. Permite a avaliação da transmissão da luz. O realismo visual é muito elevado.

Fundição de materiais especiais e de alto desempenho

Algumas aplicações requerem resistência ao calor ou retardamento de chama. As resinas especiais são utilizadas em ambientes industriais e electrónicos em que as normas de desempenho têm de ser cumpridas.

Materiais que garantam fiabilidade sob tensão. A seleção será feita por projeto. Esta flexibilidade é uma das suas principais vantagens.

Fundição a vácuo de plástico rígido

A fundição em vácuo de plástico rígido é utilizada para peças estruturais rígidas. Estes materiais simulam o comportamento do ABS ou do policarbonato. São ideais para caixas e molduras.

As peças mantêm a estabilidade dimensional. Têm um bom desempenho sob carga. Os testes funcionais tornam-se fiáveis.

Fundição flexível de poliuretano

A fundição flexível de poliuretano cria componentes semelhantes a borracha. É utilizado quando é necessário dobrar ou comprimir. Muitos produtos de consumo utilizam esta opção.

Estão disponíveis diferentes níveis de dureza. O desempenho pode ser ajustado com precisão. Os requisitos da aplicação são facilmente satisfeitos.

Fundição a vácuo com cor correspondente

A fundição a vácuo de cores combinadas produz peças próximas do aspeto final. Os pigmentos são adicionados durante a fundição. A pintura pode não ser necessária.

Isto é útil para amostras de marketing. A consistência visual melhora. Os requisitos de marca são suportados.

Quais são os processos de fundição a vácuo?

Compreender o processo de fundição em vácuo ajuda os compradores a avaliar a qualidade e a fiabilidade. Cada fase influencia a precisão e o acabamento da superfície. Os fornecedores profissionais controlam cuidadosamente cada etapa.

Criação do padrão mestre

O processo começa com um padrão mestre. Este é produzido através de maquinação CNC ou impressão 3D. O modelo mestre define a geometria final.

A exatidão é fundamental nesta fase. Qualquer defeito será reproduzido. As matrizes de alta qualidade garantem a consistência.

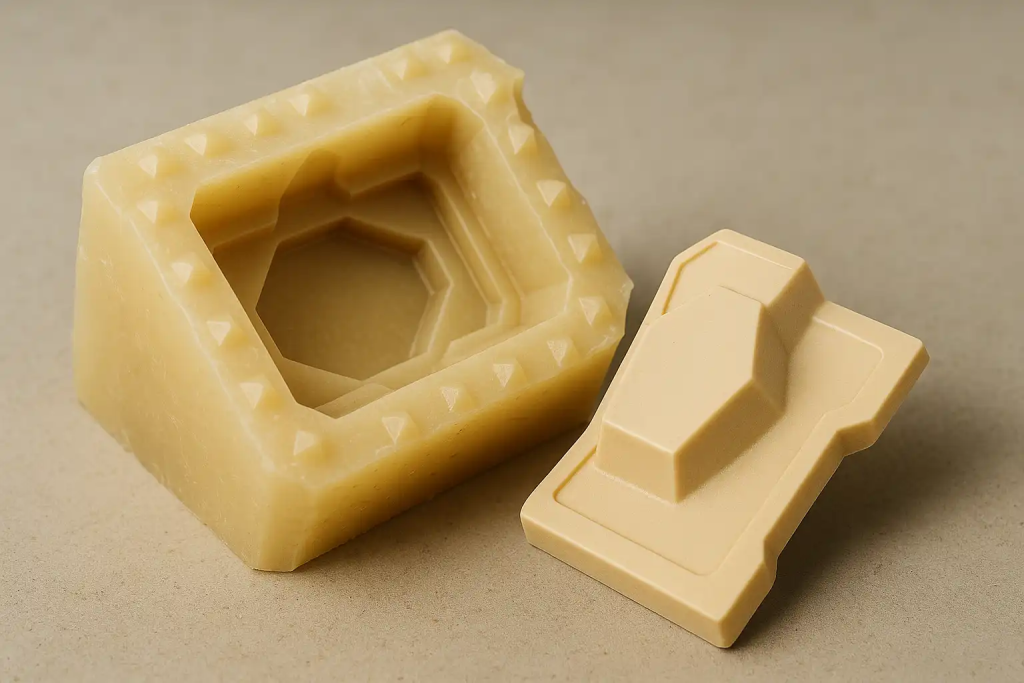

Fabrico de moldes de silicone

O silicone líquido é derramado à volta do molde. Este cura num molde flexível. O molde é cuidadosamente dividido.

Os moldes de silicone captam os pormenores mais finos. Podem ser reutilizados várias vezes. O custo das ferramentas é reduzido.

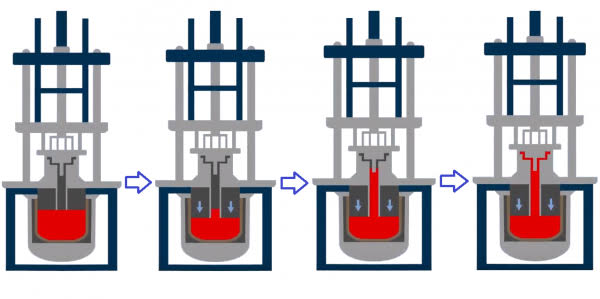

Desgaseificação e vazamento a vácuo

Os materiais de fundição são misturados e desgaseificados sob vácuo. Isto remove o ar retido. O material é então vertido no molde.

As condições de vácuo evitam a formação de bolhas. A qualidade da superfície melhora. A integridade estrutural aumenta.

Cura e desmoldagem

O molde é deixado a curar em condições controladas. O tempo de cura depende da escolha do material. A consistência é garantida.

Uma vez curada, a peça é removida. Pode ser necessário um pequeno corte. O ciclo está concluído.

Mistura de materiais e controlo de rácios

São essenciais proporções de mistura exactas. O equilíbrio da resina afecta a resistência e a cura. Um controlo rigoroso evita defeitos.

Os fornecedores experientes seguem procedimentos precisos. A consistência depende deste passo. Os riscos de qualidade são minimizados.

Controlo da câmara de vácuo

A pressão de vácuo deve ser estável. Um controlo adequado evita o aprisionamento de ar. Os defeitos de superfície são reduzidos.

As câmaras modernas permitem um ajuste preciso. A repetibilidade melhora. A qualidade mantém-se constante.

Acabamento pós-fundição

O acabamento pós-fundição melhora o aspeto e a função. O corte remove o excesso de material. Pode seguir-se um tratamento de superfície.

Possibilidade de pintura ou revestimento opcional. A durabilidade melhora. A apresentação final é melhorada.

Quais são as vantagens da fundição a vácuo?

A fundição a vácuo oferece múltiplas vantagens para o desenvolvimento de produtos. Combina velocidade, flexibilidade e qualidade. Estas vantagens fazem com que seja amplamente adoptada.

Excelente acabamento de superfície

A fundição a vácuo produz superfícies lisas e pormenorizadas. É necessário um pós-processamento mínimo. A qualidade visual é elevada.

As texturas e os logótipos são reproduzidos com precisão. Os modelos de apresentação têm um aspeto profissional. A aprovação do cliente melhora.

Baixo custo de ferramentas

Os moldes de silicone custam muito menos do que as ferramentas de metal. O investimento inicial é baixo. Pequenos lotes tornam-se económicos.

Isto beneficia as empresas em fase de arranque e os programadores. O risco é reduzido. O controlo orçamental melhora.

Tempo de produção rápido

A fundição em vácuo oferece prazos de entrega curtos. As peças são entregues em poucos dias. Os ciclos de desenvolvimento são acelerados.

As alterações de conceção são fáceis de implementar. A iteração torna-se mais rápida. O tempo de colocação no mercado melhora.

Flexibilidade do material

Está disponível uma vasta gama de materiais. As propriedades podem ser personalizadas. É possível efetuar testes realistas.

A simulação dos materiais finais aumenta a confiança. A avaliação do desempenho torna-se exacta. As decisões de conceção são apoiadas.

Ideal para produção de baixo volume

A fundição em vácuo é perfeita para pequenos lotes. Evita custos elevados de ferramentas. A produção mantém-se flexível.

Os projectos-piloto são eficazes em termos de custos. Os testes de mercado são apoiados. Melhoria das decisões de escalonamento.

Modificações de design fáceis

As alterações de design são simples de implementar. Os moldes de silicone são rápidos de refazer. As iterações custam menos.

Isto favorece o desenvolvimento ágil. Os ciclos de inovação são mais curtos. A flexibilidade da engenharia aumenta.

Replicação de alto detalhe

A fundição em vácuo capta os pormenores mais finos. As arestas vivas e as texturas são preservadas. A precisão é elevada.

Isto beneficia as partes estéticas e funcionais. O realismo visual melhora. A intenção do design é mantida.

Aplicações da fundição sob vácuo

A fundição sob vácuo é utilizada em muitas indústrias. A sua adaptabilidade suporta diversas necessidades. Cada aplicação beneficia de forma diferente.

Prototipagem automóvel

Os fabricantes de automóveis utilizam a fundição sob vácuo para peças interiores e funcionais. Os testes de ajuste e desempenho são suportados. Os custos são reduzidos.

A validação do projeto ocorre numa fase precoce. Diminuição dos riscos de fabrico de ferramentas. A qualidade melhora.

Componentes de dispositivos médicos

As empresas do sector médico utilizam a fundição sob vácuo para caixas e invólucros. A precisão é crítica. A produção de baixo volume é comum.

As peças suportam testes e demonstrações. O desempenho do material é fiável. Os requisitos de conformidade são cumpridos.

Eletrónica de consumo

A fundição em vácuo produz invólucros e conectores electrónicos. O aspeto é muito semelhante ao dos produtos finais. A precisão visual é importante.

Os testes de montagem melhoram. As amostras de comercialização são realistas. Os riscos de produção diminuem.

Peças industriais e mecânicas

Os fabricantes industriais utilizam a fundição em vácuo para componentes personalizados. Necessidades de baixo volume são atendidas de forma eficiente. O tempo de paragem é reduzido.

As peças de substituição são produzidas rapidamente. Evitam-se atrasos no fabrico de ferramentas. As operações permanecem flexíveis.

Validação da conceção do produto

As equipas de design utilizam a fundição em vácuo para modelos de validação. Estes simulam os produtos finais. O feedback é recolhido numa fase inicial.

Os problemas são identificados antes do fabrico de ferramentas. Os custos de desenvolvimento diminuem. A qualidade do produto melhora.

Modelos de comercialização e apresentação

A fundição em vácuo cria peças de exposição de alta qualidade. Estas são utilizadas em exposições e vendas. A aparência é fundamental.

O acabamento parece pronto para a produção. A confiança do cliente aumenta. Os esforços de venda são apoiados.

Protótipos para o sector aeroespacial e da defesa

A precisão e a fiabilidade são necessárias nos projectos aeroespaciais. As geometrias complexas são suportadas na fundição sob vácuo. O baixo volume é cumprido.

Os componentes de teste são criados rapidamente. O desempenho é revisto. A conformidade é facilitada.

Teste de qualidade de fundição a vácuo

Os testes de qualidade da fundição em vácuo são imperativos para garantir que as peças fabricadas têm as qualidades funcionais e estéticas necessárias aos consumidores ou têm capacidades funcionais que as tornam comercializáveis. Na maioria dos casos, os consumidores que procuram este produto querem qualidade e desempenho funcional.

Os testes de qualidade devem começar logo após a moldagem e continuar até à inspeção final. Cada tipo de teste está centrado num modo de falha potencial diferente e, quando realizados em conjunto, oferecem um nível completo de confiança relativamente a uma peça com falhas.

Inspeção visual da superfície

A inspeção visual é o passo inicial que requer uma verificação imediata da qualidade. Basicamente, começa com a observação do material para detetar imperfeições na superfície, como bolhas, linhas de fluxo, marcas de afundamento e texturas. Estes são principalmente sinais de desgaseificação incorrecta por vácuo.

O acabamento da superfície é também avaliado pela sua uniformidade e capacidade de reproduzir pormenores. É importante que os logótipos, os pormenores e as arestas vivas apareçam bem definidos. Qualquer desvio pode ter implicações tanto a nível estético como prático.

Os controlos visuais precoces ajudam a detetar problemas sistémicos.

Medição da precisão dimensional

A inspeção dimensional é um processo através do qual uma peça fundida é inspeccionada quanto à sua precisão dimensional, assegurando que a peça cumpre integralmente o desenho CAD. Para o efeito, são utilizados paquímetros ou máquinas de medição por coordenadas. Para além disso, é dada preferência às dimensões críticas e às zonas de tolerância.

As dimensões devem ser exactas para uma montagem correta. Mesmo pequenos erros podem resultar em discrepâncias ou conflitos mecânicos. Estas especificações continuam a ser relevantes, especialmente quando se trata de combinar ou encerrar componentes.

Os dados dimensionais são normalmente medidos e comparados dentro das amostras. Isto serve para verificar a estabilidade do processo. A estabilidade é tão importante como a exatidão.

Ensaios de propriedades de materiais

Os testes de materiais verificam se a resina selecionada tem o desempenho esperado. São avaliadas propriedades como a dureza, a resistência à tração e a flexibilidade. Os testes são selecionados com base na utilização prevista da peça.

Para protótipos funcionais, a precisão do material é fundamental. O objetivo é simular o comportamento da produção final o mais próximo possível. Um desempenho incorreto do material pode invalidar os resultados dos testes.

Os testes de materiais também confirmam a cura correta. Uma cura incompleta pode enfraquecer as peças e reduzir a sua durabilidade. Este passo assegura a fiabilidade a longo prazo.

Testes de ajuste e montagem

Os ensaios de ajuste verificam a forma como a peça fundida sob vácuo interage com outros componentes. As peças são montadas nos sistemas ou acessórios previstos. O alinhamento, a folga e a precisão da interface são avaliados.

Este passo ajuda a identificar problemas de conceção ou de tolerância. Os problemas descobertos aqui são muito menos dispendiosos do que após o investimento em ferramentas. Os ajustes podem ser efectuados rapidamente.

Os testes de montagem também validam a usabilidade no mundo real. Confirma que a peça desempenha a função pretendida. Isto é especialmente importante para protótipos funcionais.

Deteção de bolhas e vazios

As bolhas e os vazios internos são problemáticos para os componentes fundidos a vácuo. Estes danos nem sempre se projectam da superfície.

Os vazios ocorrem normalmente devido a um controlo inadequado do vácuo ou do vazamento. A sua deteção é uma afirmação de uma desgaseificação eficaz. Componentes sem bolhas garantem um processamento bem sucedido.

A eliminação dos defeitos internos ajuda a eliminar os pontos fracos ou as falhas de resistência, bem como a aumentar a durabilidade. Também ajuda a remover falhas associadas à aparência. Este processo é importante quando se trata de componentes de superfície que suportam carga ou tensão.

Repetibilidade e consistência dos lotes

Ajuda a determinar se um lote de componentes é consistente entre si. As dimensões, o acabamento da superfície, as propriedades do material e outros factores são verificados entre componentes de amostragem. As diferenças são observadas cuidadosamente.

Um volume baixo requer consistência. Isto deve-se ao facto de o desempenho do produto permanecer o mesmo. Produtos instáveis afectam o processo.

Os fornecedores fiáveis verificam a repetibilidade numa base contínua. O controlo rigoroso dos processos elimina as incertezas. Assim, a confiança do cliente é cultivada a longo prazo.

Documentação e relatórios de inspeção

Os relatórios de inspeção documentam todos os resultados dos testes. São registadas as medições, os dados dos materiais e os resultados visuais. Isto cria rastreabilidade para cada lote.

A documentação é especialmente importante para as indústrias regulamentadas. Apoia as auditorias e os requisitos de conformidade. Os compradores solicitam frequentemente estes registos.

Relatórios de inspeção claros também melhoram a comunicação. Os clientes ganham transparência nos processos de qualidade. A confiança no fornecedor aumenta.

Onde encontrar uma boa empresa de fundição a vácuo?

Para selecionar um fornecedor de fundição sob vácuo, é necessário avaliar cuidadosamente vários aspectos. A experiência, os materiais e os sistemas de qualidade são importantes. Além disso, é necessário ter em conta a comunicação e o prazo de entrega.

Isto representa a importância de um bom fornecedor. Um bom fornecedor prestará assistência na conceção, bem como uma produção fiável. Essa empresa terá conhecimento do sector;

Fundição Fuchun é um fabricante de fundição a vácuo de confiança com uma vasta experiência. Através do seu sítio Web, os clientes podem explorar serviços profissionais de fundição a vácuo. A empresa concentra-se em peças de alta qualidade, inspeção rigorosa e soluções orientadas para o cliente.

Trabalhar com uma empresa experiente como a Fuchun Casting garante resultados consistentes. Os projectos progridem de forma eficiente. O desempenho geral melhora.

Resumo

A fundição em vácuo é um processo de fabrico flexível e fiável. É ideal para prototipagem e produção de baixo volume. A rapidez e a qualidade são as principais vantagens.

Compreender os materiais, processos e métodos de teste ajuda os compradores a tomar decisões informadas. A seleção de fornecedores é fundamental. Os riscos e os custos são reduzidos.

Com o parceiro certo, a fundição a vácuo proporciona excelentes resultados. Empresas como a Fuchun Casting fornecem soluções fiáveis. A fundição sob vácuo continua a ser essencial no fabrico moderno.