Índice

A fundição em areia é um dos métodos de fundição de metais mais versáteis e amplamente utilizados no mundo. A sua simplicidade, rentabilidade e capacidade de criar peças complexas tornam-na num processo essencial em indústrias que vão desde a automóvel e da construção à aeroespacial e ao fabrico de maquinaria. Quer seja um engenheiro, fabricante ou simplesmente curioso sobre a forma como os componentes metálicos ganham forma, este guia irá guiá-lo através de tudo o que precisa de saber sobre a fundição em areia, a sua história, processos, vantagens, aplicações e como encontrar empresas de fundição fiáveis.

O que é a fundição em areia?

A fundição em areia é um processo de fabrico que envolve a formação de um molde a partir de areia e o derrame de metal fundido no mesmo para criar uma peça metálica. Quando o metal solidifica, o molde de areia é quebrado, revelando a peça acabada. Esta técnica é utilizada há milhares de anos e, apesar dos avanços nas tecnologias de fundição modernas, a fundição em areia continua a ser um método fundamental devido à sua flexibilidade e eficiência de custos.

Na sua essência, a fundição em areia baseia-se num princípio simples: o metal fundido toma a forma de uma cavidade formada na areia. No entanto, por detrás desta simplicidade encontra-se uma intrincada mistura de precisão de engenharia, ciência dos materiais e artesanato. O processo pode ser utilizado para fundir tanto metais ferrosos (como o ferro e o aço) como metais não ferrosos (como o alumínio, o bronze, o latão e o magnésio).

Uma das principais razões para a popularidade da fundição em areia é a sua capacidade de lidar com uma vasta gama de tamanhos e complexidades. Desde pequenas peças de precisão a enormes caixas de máquinas que pesam várias toneladas, a fundição em areia pode produzir todas elas. Os moldes são normalmente feitos de areia de sílica misturada com aglutinantes para manter a sua forma durante as fases de vazamento e arrefecimento do metal.

História da fundição em areia

A história da fundição em areia remonta a mais de 3.000 anos. Os primeiros registos de fundição de metais remontam à China antiga e à Mesopotâmia, onde os artesãos utilizavam moldes de areia primitivos para moldar bronze e cobre. Achados arqueológicos mostram que ferramentas, ornamentos e armas de bronze foram fundidos usando moldes de areia já no ano 1000 a.C.

Durante a Idade Média, a fundição em areia evoluiu com o avanço da metalurgia. As fundições de toda a Europa começaram a produzir peças complexas de ferro fundido para sinos de igreja, canhões e ferramentas. No entanto, a verdadeira transformação ocorreu durante a Revolução Industrial, nos séculos XVIII e XIX. Com a expansão dos motores a vapor, dos caminhos-de-ferro e do fabrico de maquinaria, a procura de peças metálicas fundidas disparou. A fundição em areia tornou-se o processo de eleição para a criação de peças de motores, caixas de máquinas e componentes industriais.

No século XX, as melhorias na qualidade da areia, na tecnologia de aglutinantes e nas técnicas de vazamento de metal tornaram a fundição em areia mais precisa e eficiente. As fundições modernas utilizam atualmente sistemas de moldagem avançados, tecnologias de modelação e sistemas automatizados de recuperação de areia. Apesar do aparecimento de métodos de fundição mais recentes, como a fundição sob pressão e a fundição por cera perdida, a fundição em areia continua a ser indispensável devido à sua adaptabilidade e às suas vantagens em termos de custos.

Tipos de fundição em areia

Embora todos os processos de fundição em areia partilhem o mesmo conceito fundamental, existem variações com base no tipo de areia utilizada, no método de moldagem e no nível de automatização. Os principais tipos de fundição em areia incluem:

1. Fundição em areia verde

A moldagem em areia verde é o tipo mais comum de moldagem em areia. O termo “verde” refere-se ao facto de o molde de areia ser utilizado num estado húmido e não cozido. A areia é normalmente uma mistura de areia de sílica, argila (bentonite), água e aditivos. Oferece uma boa moldabilidade e reutilização, tornando-a ideal para a produção em massa de peças de pequena e média dimensão.

A fundição em areia verde é económica e adequada para metais ferrosos e não ferrosos. No entanto, pode não atingir os melhores acabamentos de superfície em comparação com outros métodos.

2. Fundição em areia seca

Na fundição em areia seca, o molde é cozido ou seco antes de se verter o metal fundido. Este processo reforça o molde, permitindo uma maior precisão dimensional e melhores acabamentos de superfície. É particularmente útil para peças fundidas grandes ou pesadas, em que a humidade poderia causar defeitos durante o vazamento.

3. Fundição em areia de resina (Fundição sem cozedura)

A fundição em areia de resina utiliza aglutinantes químicos (normalmente à base de resina) para endurecer a areia sem humidade. Este processo produz moldes fortes capazes de suportar temperaturas de vazamento elevadas. Os moldes em areia de resina são ideais para peças fundidas de alta precisão com geometrias complexas e são normalmente utilizados para componentes de alumínio e ferro.

4. Fundição em molde de concha

A fundição em molde de concha envolve o revestimento de um padrão com uma mistura fina de areia e resina que forma uma “concha” fina e dura à sua volta quando aquecida. As cascas são montadas para criar a cavidade do molde. Este processo resulta numa excelente qualidade de superfície e precisão dimensional, tornando-o adequado para peças fundidas pequenas e complexas.

5. Fundição em areia sob vácuo

A fundição em areia assistida por vácuo utiliza a pressão de vácuo para atrair o metal fundido para a cavidade do molde, minimizando a porosidade do gás e melhorando a densidade da fundição final. É frequentemente utilizada em aplicações que requerem propriedades mecânicas superiores e defeitos mínimos.

Quais são os processos de fundição em areia?

O processo de fundição em areia envolve várias etapas fundamentais, cada uma delas crítica para a produção de uma fundição de alta qualidade. Segue-se uma descrição pormenorizada destas fases:

1. Criação de padrões

O processo começa com a criação de um padrão, uma réplica da peça final a ser fundida. Os moldes podem ser feitos de madeira, plástico ou metal, consoante a complexidade e o volume de produção. O modelo inclui tolerâncias para a contração, maquinagem e ângulos de inclinação para garantir uma fácil remoção do molde.

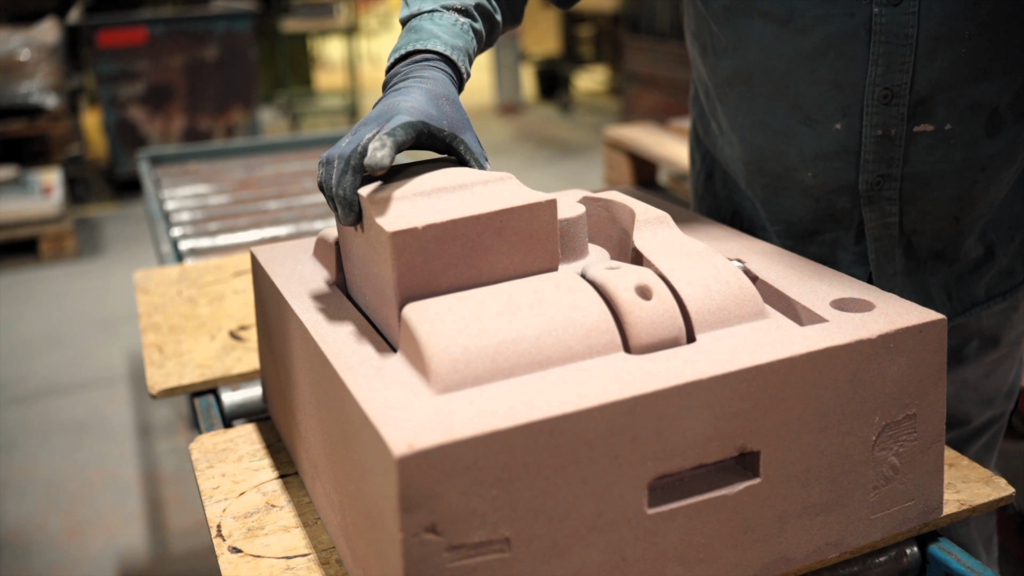

2. Preparação do molde

Em seguida, a mistura de areia é embalada à volta do padrão dentro de uma caixa de moldagem (frasco). O molde é normalmente constituído por duas metades: a capa (metade superior) e o arrastamento (metade inferior). Uma vez embalado, o padrão é cuidadosamente removido, deixando uma cavidade que replica a forma desejada.

3. Fabrico de núcleos

Se a fundição necessitar de cavidades internas ou secções ocas, são colocados núcleos feitos de areia no interior do molde. Estes núcleos mantêm a sua forma durante o vazamento e são posteriormente removidos após a solidificação.

4. Montagem do molde

As metades do cope e do drag são alinhadas e fixadas entre si. São criados sistemas de ventilação e de passagem para permitir que o metal fundido flua suavemente e que os gases saiam. O sistema de passagem inclui o jito, as corrediças e as calhas que controlam o fluxo do metal.

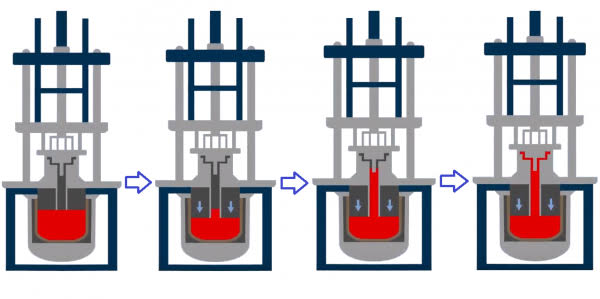

5. Derrame

O metal fundido, aquecido à temperatura pretendida, é cuidadosamente vertido para o molde através do sistema de comportas. A velocidade e a temperatura de vazamento adequadas são essenciais para evitar turbulência e defeitos.

6. Arrefecimento e solidificação

Após o vazamento, o metal é deixado a arrefecer e solidificar dentro do molde. O tempo de arrefecimento depende do tipo de metal e da dimensão da peça fundida. O arrefecimento controlado garante uma estrutura de grão uniforme e propriedades mecânicas.

7. Sacudidelas e limpeza

Uma vez arrefecido, o molde é desmontado para recuperar a peça fundida - este passo é designado por desmoldagem. A areia é recuperada e reutilizada para os moldes seguintes. A peça fundida é então limpa para remover o excesso de areia, óxidos e restos de gating.

8. Acabamento e inspeção

Por fim, a peça fundida é submetida a processos de acabamento, como a retificação, a maquinagem ou a granalhagem, para obter a qualidade de superfície e a precisão dimensional pretendidas. A peça acabada é então inspeccionada quanto a defeitos antes do envio ou da montagem.

Quais são as vantagens da fundição em areia?

A fundição em areia oferece inúmeras vantagens que fazem dela um dos métodos de fundição mais preferidos na indústria.

1. Versatilidade

A fundição em areia pode produzir peças que variam de algumas gramas a várias toneladas. Acomoda quase todos os metais, incluindo aço, ferro, alumínio e bronze.

2. Relação custo-eficácia

Os materiais utilizados na fundição em areia, principalmente a areia e a argila, são baratos e reutilizáveis. Os custos das ferramentas também são mais baixos em comparação com os métodos de moldes permanentes ou de fundição injetada.

3. Flexibilidade de conceção

Formas complexas, pormenores intrincados e cavidades internas podem ser facilmente obtidos utilizando a fundição em areia. O processo suporta uma vasta gama de geometrias com limitações mínimas.

4. Adequado para volumes baixos e altos

A fundição em areia pode ser utilizada tanto para protótipos únicos como para grandes séries de produção. É ideal para o fabrico por medida em que as alterações de design são frequentes.

5. Conservação de materiais

A areia não utilizada pode ser recuperada e reciclada para futuros moldes, reduzindo o desperdício de material e os custos de produção.

6. Vasta gama de aplicações

Devido à sua adaptabilidade, a fundição em areia é utilizada em inúmeras indústrias, desde maquinaria pesada e motores de automóveis a esculturas artísticas e bens de consumo.

Aplicações da fundição em areia

A fundição em areia é utilizada para fabricar componentes num vasto espetro de indústrias. Algumas das aplicações mais comuns incluem:

1. Indústria automóvel

Muitas peças automóveis críticas, como blocos de motor, cabeças de cilindro, tambores de travão e caixas de velocidades, são produzidas através da fundição em areia. O processo permite aos fabricantes obter peças fortes e resistentes ao calor a um custo económico.

2. Aeroespacial e Defesa

Em aplicações aeroespaciais e de defesa, a fundição em areia é utilizada para componentes como carcaças de turbinas, estruturas e corpos de válvulas. A capacidade de produzir geometrias complexas torna-a indispensável para peças de desempenho crítico.

3. Maquinaria industrial

A maquinaria pesada, as bombas, os compressores e as caixas de velocidades dependem frequentemente de peças fundidas em areia pela sua durabilidade e resistência. Estes componentes têm de resistir a elevadas tensões mecânicas e térmicas.

4. Equipamento de construção

Os componentes metálicos fundidos em areia encontram-se em gruas, bulldozers e outras máquinas de construção. A sua robustez e adaptabilidade tornam-nos adequados para utilização em trabalhos pesados.

5. Arte e escultura

Para além da utilização industrial, a fundição em areia é popular na arte e no design. Os artistas utilizam-na para criar estátuas de bronze, acessórios ornamentais e trabalhos em metal personalizados.

6. Setor da energia

A fundição em areia desempenha um papel vital na produção de peças para turbinas eólicas, plataformas petrolíferas e sistemas de geração de energia. Proporciona eficiência de custos e a capacidade de criar peças em grande escala.

Como testar a qualidade da fundição em areia?

O controlo de qualidade é crucial na fundição em areia para garantir que o produto final cumpre os requisitos de conceção e desempenho. São utilizados vários testes e inspecções para verificar a integridade da fundição.

1. Inspeção visual

O primeiro passo consiste em examinar a peça fundida para detetar defeitos visíveis, tais como fissuras superficiais, buracos ou enchimentos incompletos. Isto ajuda a detetar falhas óbvias antes de proceder a testes avançados.

2. Inspeção dimensional

Utilizando instrumentos de medição de precisão, como paquímetros, máquinas de medição por coordenadas (CMMs) e calibres, as dimensões da peça fundida são verificadas em relação às especificações do projeto.

3. Ensaios radiográficos (raios X)

A inspeção por raios X revela defeitos internos, tais como porosidade, inclusões ou cavidades de contração que não são visíveis externamente. É um método não destrutivo amplamente utilizado em aplicações críticas.

4. Ensaios por ultra-sons

As ondas sonoras ultra-sónicas são utilizadas para detetar defeitos internos através da análise das reflexões produzidas quando as ondas encontram descontinuidades.

5. Ensaios de partículas magnéticas e de penetração de corantes

Estes métodos são eficazes na deteção de fissuras e descontinuidades superficiais. O ensaio por partículas magnéticas é adequado para materiais ferromagnéticos, enquanto o ensaio por penetração de corante funciona em metais não magnéticos.

6. Ensaios mecânicos

Os ensaios mecânicos, como a resistência à tração, a dureza e a resistência ao impacto, avaliam as propriedades de desempenho da peça fundida. Para este efeito, são frequentemente cortadas amostras da peça fundida.

7. Análise da composição química

A análise espectroscópica ou química assegura que a composição do metal corresponde às especificações de liga exigidas, garantindo um desempenho consistente do material.

Onde encontrar uma boa empresa de fundição em areia?

A escolha de uma empresa de fundição em areia fiável é essencial para obter resultados consistentes e de alta qualidade. Ao selecionar um fornecedor, considere factores como a experiência, as capacidades técnicas, a qualidade do equipamento e o serviço ao cliente.

Se procura um parceiro de confiança na indústria do casting, Fundição Fuchun é uma excelente escolha. A empresa é especializada em fundição de precisão em areia, oferecendo instalações de produção avançadas, engenheiros experientes e processos de controlo de qualidade rigorosos. A Fuchun Casting fornece soluções personalizadas para indústrias como a automóvel, maquinaria e energia, assegurando que cada produto cumpre as normas internacionais. Com anos de experiência e uma reputação de fiabilidade, a Fuchun Casting destaca-se como uma das empresas de fundição em areia mais fiáveis a nível mundial.

Resumo

A fundição em areia continua a ser um dos métodos de fundição de metais mais comprovados e adaptáveis. A sua capacidade de produzir componentes de vários tamanhos, formas e materiais, aliada à sua relação custo-eficácia, torna-a uma pedra angular do fabrico moderno. Desde as antigas fundições até às indústrias de ponta, o processo continua a evoluir, integrando tecnologias de automatização e de controlo de qualidade para satisfazer os exigentes padrões actuais.

Compreender os tipos, processos, vantagens e aplicações da fundição em areia permite aos engenheiros e fabricantes tomar decisões informadas sobre a seleção de materiais e métodos de produção. Quer esteja a desenvolver maquinaria industrial de grandes dimensões ou pequenos componentes de precisão, a fundição em areia proporciona um caminho fiável desde o metal fundido até ao produto acabado.

Para empresas que procuram qualidade, precisão e fiabilidade na fundição em areia, Fundição Fuchun oferece conhecimentos e serviços de classe mundial, um parceiro de confiança para transformar as suas visões de design em componentes metálicos duradouros e de elevado desempenho.