Índice

A fundição a baixa pressão tornou-se um dos métodos mais fiáveis para produzir componentes metálicos de alta qualidade. Indústrias como a automóvel, a aeroespacial e a de maquinaria confiam nele porque fornece peças fortes, precisas e consistentes. À medida que os fabricantes exigem materiais mais leves e tolerâncias mais apertadas, este processo continua a ganhar atenção.

Muitas pessoas procuram informações sobre a fundição a baixa pressão quando pretendem reduzir os defeitos ou melhorar a qualidade dos seus produtos fundidos actuais. Muitas vezes comparam-na com a fundição por gravidade ou a fundição sob pressão e querem perceber qual o método que oferece o melhor equilíbrio entre custo e desempenho. A fundição a baixa pressão destaca-se porque controla o fluxo de metal do forno para o molde, reduzindo a turbulência e a contaminação.

Este guia descreve o processo, as vantagens, as aplicações e a forma de escolher um fornecedor de fundição fiável.

O que é a fundição a baixa pressão?

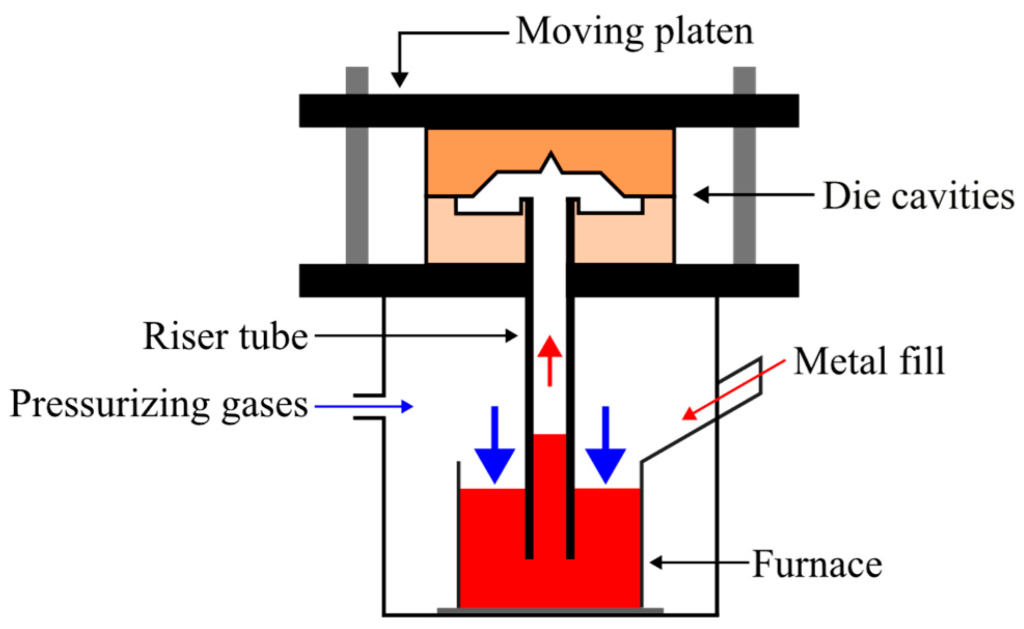

A fundição a baixa pressão é uma técnica de fundição de metal controlada em que o metal fundido é empurrado para cima num molde utilizando uma pressão de ar baixa e constante. Ao contrário da fundição por gravidade, em que o metal cai simplesmente no molde, este método assegura um fluxo mais suave e reduz a turbulência. O resultado é um produto final mais denso, mais forte e mais preciso.

Este processo é especialmente apreciado para a produção de componentes de alumínio e magnésio de elevada integridade. Como o metal sobe suavemente do forno para o molde, evita a contaminação e a absorção de gás. Este enchimento controlado melhora significativamente as propriedades mecânicas e reduz os defeitos de fundição comuns.

Muitas indústrias preferem a fundição a baixa pressão porque equilibra o custo, a qualidade e a repetibilidade. Permite aos fabricantes produzir formas complexas que permanecem dimensionalmente estáveis. Os engenheiros e designers de produtos confiam nela quando precisam de peças de nível de desempenho com resultados consistentes.

A fundição de baixa pressão também suporta a automatização, tornando-a ideal para volumes de produção médios a elevados. O sistema de pressão automatizado minimiza o erro humano e assegura a uniformidade em todas as peças fundidas. Isto torna o processo eficiente e previsível para necessidades industriais exigentes.

História da fundição de baixa pressão

O desenvolvimento da fundição a baixa pressão começou quando os fabricantes procuraram uma alternativa mais limpa e mais fiável aos métodos alimentados por gravidade. As primeiras fundições industriais debatiam-se com a porosidade, o enchimento inconsistente e as elevadas taxas de defeitos. Os engenheiros perceberam que o controlo da pressão poderia melhorar significativamente a forma como o metal fundido entrava no molde.

Em meados do século XX, os primeiros sistemas funcionais de fundição a baixa pressão foram introduzidos na Europa. Estes primeiros sistemas utilizavam controlos de pressão básicos e eram utilizados principalmente para peças simples de alumínio. O seu sucesso rapidamente chamou a atenção dos fabricantes que procuravam melhores componentes estruturais.

Nas décadas de 1970 e 1980, o crescimento da indústria automóvel acelerou a adoção da fundição a baixa pressão. Os fabricantes de automóveis precisavam de peças mais leves e mais fortes para melhorar o desempenho do veículo e a eficiência do combustível. A fundição a baixa pressão tornou-se essencial para produzir rodas, componentes de suspensão e peças de motor com elevada fiabilidade.

Os avanços na vedação de fornos, tubos de cerâmica e controlo de pressão fizeram evoluir ainda mais a técnica. No final da década de 1990, o método tornou-se padronizado em muitas indústrias devido à sua precisão e repetibilidade. Atualmente, continua a ser um processo de fundição chave utilizado globalmente para componentes complexos e de grande escala.

A fundição a baixa pressão moderna continua a avançar com a monitorização digital, sistemas de vazamento automatizados e controlo de qualidade em tempo real. Estas inovações tornaram o processo mais estável, mais exato e mais competitivo do que nunca. À medida que as indústrias procuram materiais mais leves e de maior desempenho, a relevância do método continua a crescer.

Tipos de fundição de baixa pressão

Os fabricantes utilizam diversas variações de fundição a baixa pressão, dependendo do material, da conceção da peça e dos objectivos de produção. Cada tipo tem pontos fortes que se adaptam a diferentes sectores.

Fundição em areia de baixa pressão

A fundição em areia a baixa pressão utiliza moldes de areia em vez de matrizes permanentes. Oferece mais flexibilidade para peças maiores ou peças com geometrias complicadas. Uma vez que os moldes de areia são mais fáceis de personalizar, este tipo é ideal para componentes estruturais de grande dimensão ou de volume médio.

Fundição injectada a baixa pressão

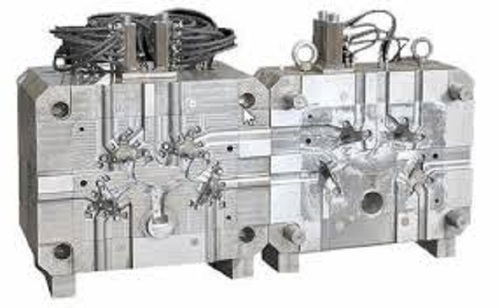

A fundição injectada a baixa pressão utiliza moldes metálicos permanentes, que proporcionam uma excelente qualidade de superfície e precisão dimensional. O molde metálico permite um arrefecimento mais rápido, melhorando a resistência e a estrutura do grão do produto final. Este tipo é amplamente utilizado para rodas de automóveis, componentes de motores e peças industriais de precisão.

Fundição de revestimento de baixa pressão

Nesta variação, são utilizados invólucros cerâmicos do processo de fundição por cera perdida juntamente com enchimento a baixa pressão. Combina a precisão dos pormenores da fundição por cera perdida com o enchimento uniforme dos métodos de baixa pressão. Isto permite aos fabricantes criar formas altamente complexas com propriedades mecânicas superiores.

Quais são os processos de fundição a baixa pressão?

O processo de fundição a baixa pressão envolve uma série de etapas controladas, concebidas para garantir um enchimento suave e produtos finais resistentes. Cada fase desempenha um papel importante na consistência e na qualidade.

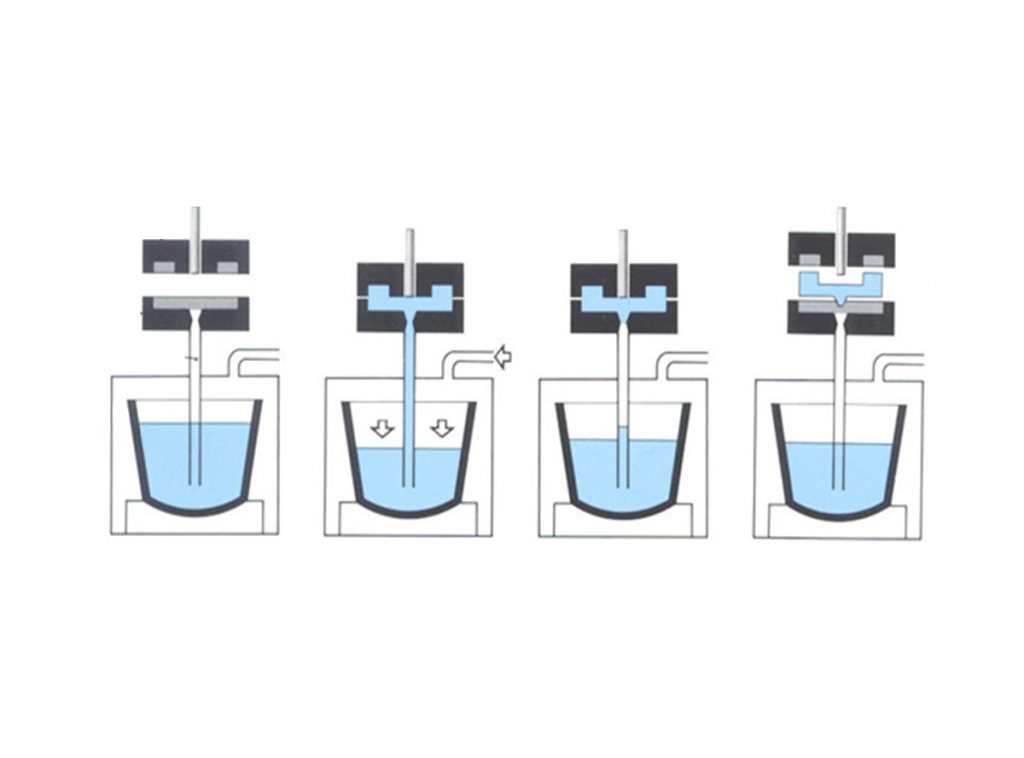

Preparação do molde

Os fabricantes começam por conceber e criar o molde, quer seja à base de areia ou feito de metal permanente. O molde deve estar limpo e pré-aquecido para evitar choques térmicos. O pré-aquecimento também ajuda o metal a encher-se uniformemente e reduz os defeitos.

Derreter o metal

O metal selecionado, frequentemente alumínio ou magnésio, é fundido num forno selado. O forno é ligado diretamente ao molde através de um tubo de elevação. O facto de manter o forno selado minimiza a contaminação e mantém o metal puro.

Aplicação de pressão de ar controlada

É aplicada uma baixa pressão de ar na parte superior do forno, forçando o metal fundido a subir através do tubo de elevação. Esta pressão é normalmente muito suave para evitar a turbulência. O fluxo ascendente controlado assegura um enchimento suave e uma excelente densidade.

Preenchendo o molde

O metal sobe de forma constante até o molde estar completamente cheio. Uma vez que o metal é preenchido de baixo para cima, o ar é facilmente expulso, reduzindo a porosidade. Isto melhora a resistência e o aspeto da peça final.

Arrefecimento e solidificação

Quando o molde está cheio, a pressão é mantida até o metal começar a solidificar. Manter a pressão estável evita defeitos de contração. O molde é então arrefecido a uma velocidade controlada para obter uma estrutura de grão óptima.

Remoção da fundição

Após o arrefecimento, o molde é aberto e a peça fundida solidificada é retirada. O material em excesso, tal como as portas ou os rebordos, é cortado. A peça passa então para os processos de acabamento, como a maquinagem ou o tratamento de superfície.

Inspeção e ensaio

Os fabricantes inspeccionam a peça fundida para garantir que cumpre as normas de qualidade. Os testes comuns incluem verificações dimensionais, avaliações de resistência e deteção de defeitos internos. Esta etapa garante a fiabilidade de cada produto final.

Quais são as vantagens da fundição a baixa pressão?

A fundição de baixa pressão oferece vantagens significativas que a tornam um método preferido para componentes metálicos de alta qualidade. Estas vantagens ajudam as empresas a reduzir custos, melhorar o desempenho e obter resultados de produção consistentes.

Elevada precisão dimensional

O fluxo ascendente suave do metal assegura um enchimento preciso da cavidade do molde. Isto conduz a tolerâncias mais apertadas e a uma distorção mínima. Os fabricantes podem produzir formas complexas que requerem pouca ou nenhuma maquinação posterior.

Resistência mecânica melhorada

Como o enchimento é lento e controlado, o metal solidifica com menos defeitos internos. Isto cria uma estrutura mais densa com maior resistência. As peças finais são mais fiáveis para aplicações estruturais ou de suporte de carga.

Excelente acabamento de superfície

A baixa turbulência reduz a rugosidade e as imperfeições da superfície. Isto resulta em superfícies mais suaves diretamente do molde. Muitas peças requerem menos polimento ou acabamento secundário.

Porosidade reduzida

O processo de enchimento controlado minimiza o aprisionamento de ar. Menos bolsas de gás significam componentes mais fortes e mais duráveis. Isto torna a fundição a baixa pressão ideal para peças de segurança crítica ou de elevada tensão.

Utilização eficiente de materiais

O método utiliza apenas a quantidade de metal necessária para preencher o molde. Menos desperdício reduz os custos de produção e melhora a sustentabilidade. Também simplifica a reciclagem do metal em excesso.

Melhor consistência de produção

A automatização e o controlo da pressão tornam o processo altamente repetível. Cada lote tem uma qualidade uniforme com uma variação mínima. Isto é essencial para as indústrias que exigem uma fiabilidade rigorosa.

Suporta geometrias complexas

O fluxo suave do metal permite que as formas complexas do molde sejam completamente preenchidas. Os projectistas podem criar peças modernas, leves e detalhadas. Isto reduz a necessidade de soldadura ou montagem.

Aplicações da fundição de baixa pressão

A fundição a baixa pressão é utilizada em muitas indústrias devido à sua fiabilidade e qualidade. A sua versatilidade torna-a adequada tanto para produtos do quotidiano como para componentes de engenharia avançados.

Indústria automóvel

Os fabricantes de automóveis utilizam a fundição a baixa pressão para rodas, peças de suspensão, componentes de travões e caixas de motor. Estas peças requerem resistência, durabilidade e precisão. O método garante que permaneçam leves, mas estruturalmente sólidas.

Componentes aeroespaciais

As peças aeroespaciais exigem extrema fiabilidade e baixa porosidade. A fundição de baixa pressão fornece a precisão e a densidade necessárias para carcaças de turbinas, suportes e apoios estruturais. Também suporta a utilização de ligas leves que melhoram a eficiência.

Máquinas industriais

Componentes de máquinas, como carcaças de bombas, impulsores e caixas de engrenagens, beneficiam da estabilidade do método. Estas peças têm de suportar tensões e fricções contínuas. A fundição a baixa pressão garante um desempenho consistente, mesmo em ambientes agressivos.

Sistemas de energia e potência

Os geradores, as turbinas eólicas e as caixas eléctricas dependem frequentemente de componentes de alumínio fundido. A fundição a baixa pressão proporciona a integridade estrutural necessária para a utilização em trabalhos pesados. O método também suporta formas grandes e complexas, comuns no sector da energia.

Produtos de consumo

A eletrónica de ponta, o equipamento de iluminação e o equipamento de exterior requerem, por vezes, peças metálicas resistentes e elegantes. A fundição a baixa pressão produz componentes visualmente suaves e atractivos. A sua precisão ajuda os fabricantes a obterem designs de produtos refinados.

Equipamento marítimo e de transporte

As peças expostas a ambientes agressivos e corrosivos necessitam de uma excelente densidade e vedação. Muitos componentes marítimos, como peças de hélices, caixas de direção e suportes, utilizam este processo. O método garante estabilidade e desempenho a longo prazo.

Como testar a qualidade da fundição de baixa pressão?

Os testes de qualidade garantem que as peças fundidas a baixa pressão cumprem as normas da indústria e os requisitos do cliente. Os fabricantes utilizam vários testes-chave para confirmar o desempenho, a durabilidade e a solidez interna.

Inspeção dimensional

As medidas da peça são verificadas utilizando ferramentas como paquímetros, máquinas CMM ou scanners digitais. Isto garante que a peça fundida corresponde às especificações exactas. Os fabricantes procuram precisão e uniformidade em todos os lotes.

Radiografia ou TAC

Estes testes não destrutivos revelam a porosidade interna, a contração ou defeitos ocultos. Proporcionam uma visão detalhada do interior da peça fundida sem a cortar. Isto é essencial para peças de segurança crítica.

Ensaios de resistência mecânica

Os testes de tração, compressão e dureza medem a durabilidade da peça. Estes testes confirmam se o material pode suportar o stress do mundo real. Propriedades mecânicas fortes indicam uma boa solidificação.

Avaliação da rugosidade da superfície

Instrumentos especiais medem a suavidade da superfície exterior. Uma fundição de baixa pressão de alta qualidade deve ter um acabamento limpo e uniforme. Isto reduz a necessidade de polimento adicional.

Teste de fugas e de pressão

Componentes como caixas, cilindros ou peças de bombas são submetidos a verificações de pressão para garantir que são herméticos. Isto verifica a integridade estrutural. A ausência de fugas significa que a peça fundida está totalmente selada e é densa.

Onde encontrar uma boa empresa de fundição de baixa pressão?

Um parceiro fiável de fundição de baixa pressão deve ter equipamento moderno, forte experiência técnica e um historial de produção de peças consistentes e de alta qualidade. Deve também oferecer apoio ao projeto, orientação sobre ligas e serviços de teste de qualidade para garantir que o produto final corresponde às suas expectativas.

Se procura um fabricante de renome, a Fuchun Casting é uma excelente opção. Com capacidades profissionais e equipamento avançado, a empresa fornece serviços fiáveis de fundição a baixa pressão para clientes globais. Pode obter mais informações ou contactá-los diretamente através do seu sítio Web em fuchuncasting.com.

Resumo

A fundição a baixa pressão é um poderoso processo de fabrico que oferece precisão, resistência e eficiência. O seu método de enchimento controlado reduz os defeitos e cria peças metálicas de alta qualidade adequadas a indústrias exigentes. Quer necessite de rodas para automóveis, componentes aeroespaciais ou caixas industriais, este método de fundição proporciona resultados fiáveis.

Ao compreender os seus tipos, processos, vantagens e aplicações, pode tomar decisões informadas ao adquirir componentes fundidos. A parceria com uma empresa experiente, como a Fuchun Casting, garante uma qualidade consistente e apoio profissional. A fundição a baixa pressão continua a ser uma solução valiosa para as necessidades de fabrico modernas.