Indice dei contenuti

Una forte spinta durante il raffreddamento conferisce ai pezzi fusi la loro tenacità. Invece di versare semplicemente il metallo in uno stampo, la forza viene applicata subito. Questa tecnica consente di modellare bene i pezzi e di renderli resistenti come quelli forgiati. La pressione impedisce la formazione di fori e punti deboli mentre il materiale si indurisce. Sempre più settori si affidano a questa tecnica quando il fallimento non è un'opzione. I progetti rimangono complessi senza sacrificare la durata. Il metodo evita i difetti che la normale fusione spesso presenta.

Chi lavora nel campo dell'ingegneria, dell'acquisto di componenti, della progettazione di prodotti o della direzione di aziende manifatturiere cerca spesso la colata strizzata per pianificare la produzione di oggetti. Quando cercano, ciò che conta è sapere quanto funziona bene, quanto costa e in quali condizioni si adatta meglio. Risposte chiare li aiutano a decidere senza perdere tempo in congetture. Questo articolo si propone di illustrare ciò di cui avete bisogno prima di spendere in utensili o di iniziare grandi produzioni.

Capire la tecnica dello Squeeze Casting?

Sotto una forte pressione, il metallo caldo prende forma all'interno di uno stampo riscaldato durante la colata a pressione. Con un macchinario che preme velocemente, il liquido si diffonde completamente prima che inizi l'indurimento. Non c'è da aspettare: la pressione blocca il metallo nel momento stesso in cui scorre. Se la forza rimane costante fino al raffreddamento, si formano meno bolle o spazi vuoti. I sistemi idraulici assicurano che non si perda nulla all'interno della camera. La struttura solida viene fuori perché lo schiacciamento avviene quando è ancora fluido.

Le crepe e i difetti si eliminano semplicemente sostenendo un peso costante dall'alto. Il metallo si compatta senza l'aiuto di altri passaggi o additivi. Una volta versato, deve rimanere compresso fino a quando non è ben saldo. La copertura completa vince sempre quando la potenza incontra il flusso al momento giusto.

La pressatura, anziché la semplice colata, riduce l'aria intrappolata e i piccoli fori che si formano all'interno. La forza spinge il metallo liquido dove altrimenti potrebbe staccarsi quando si indurisce. Così ogni pezzo solidificato è più compatto e più resistente. Le forme finite hanno un peso maggiore grazie a una struttura migliore.

Storia dello Squeeze Casting

A partire dal passato, la fusione a schiacciamento è emersa quando i produttori hanno guardato oltre i difetti della fusione vecchio stile. I pezzi finivano spesso per essere deboli, pieni di piccoli fori all'interno, perché le prime tecniche non erano in grado di fornire risultati stabili. Quando le esigenze si sono spostate verso pezzi più resistenti ma leggeri, questi difetti hanno iniziato a essere molto più importanti.

Negli anni Sessanta e Settanta, gli scienziati hanno scoperto che la pressatura dei metalli mentre si induriscono li rende più forti. Le automobili e gli aerei iniziarono a utilizzarla per primi, perché le parti più leggere dovevano durare. La prova del mondo reale ha dimostrato che la fusione per compressione funziona davvero nelle fabbriche.

Gli anni passano. Le macchine sono diventate più efficienti nello spingere il metallo verso le forme, grazie a stampi più resistenti e a controlli più intelligenti. Ora le persone si fidano di questo modo di costruire pezzi in tutti i settori industriali. Passo dopo passo, i computer guidano i robot per mettere a punto ogni ciclo. Il software prevede i problemi prima che si verifichino. I risultati rimangono costanti, lotto dopo lotto.

Tipi di colata a pressione

Un modo per considerare la fusione a schiacciamento è quello di considerare diversi metodi simili invece di un unico approccio rigido. Sebbene condividano i principi fondamentali, il modo in cui ciascuno di essi gestisce il movimento del metallo fuso li distingue. I tempi di pressione cambiano leggermente a seconda della versione utilizzata. Anche la solidificazione del materiale cambia in base ai dettagli dell'impostazione. Alcune versioni rallentano le operazioni, altre spingono verso risultati più rapidi.

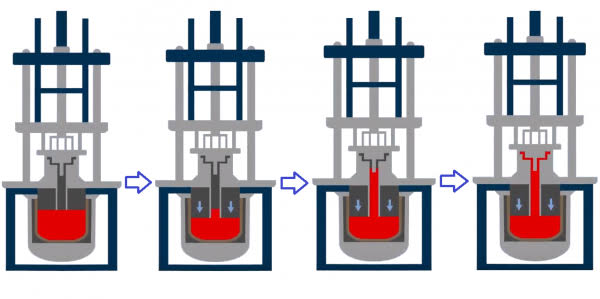

1. Colata diretta a pressione

Il versamento del metallo caldo direttamente in uno stampo prepara la scena. Proprio quando inizia a indurirsi, una barra spinge velocemente verso il basso. Il contatto ravvicinato tra il metallo e l'utensile crea una struttura compatta all'interno dello stampo. Le sacche d'aria hanno a malapena una possibilità.

Questa tecnica, che inizia in modo deciso, funziona meglio con i pezzi pesanti o densi. I pezzi escono duri, costruiti per resistere alle sollecitazioni senza punti deboli all'interno. Di solito viene scelta quando il lavoro richiede qualcosa che regga il peso o tenga insieme le cose. Finisce qui.

2. Colata indiretta a compressione

Il versamento del metallo caldo in uno stampo chiuso avviene all'inizio della colata indiretta per compressione. Una volta pieno, la forza viene aggiunta al metallo liquido. Poiché la camera si riempie completamente prima dell'inizio della pressione, il movimento del materiale rimane più stabile.

Innanzitutto, la colata indiretta a schiacciamento gestisce in modo più efficace forme complesse e pareti strette.

3. Colata a pressione semisolida

Il riempimento dello stampo avviene dopo che il metallo inizia ad addensarsi leggermente, non quando è completamente liquido. Grazie a questo movimento più lento, il metallo entra nello stampo con meno vortici. Meno aria intrappolata significa meno fori all'interno del pezzo. La forma si mantiene meglio al termine del raffreddamento.

Per cominciare, questo approccio offre una forte durata e uno strato esterno liscio. Tuttavia, per ottenere il giusto risultato è necessario osservare attentamente i livelli di calore e disporre di un solido know-how. Di solito si vede nei pezzi in cui la precisione o il funzionamento sono più importanti.

Capire i metodi di fusione a pressione?

La prima cosa che si nota è che ogni fase della colata di spremitura rimane sotto stretto controllo. Una singola fase può modellare il risultato finale più del previsto. Gli acquirenti iniziano a vedere le differenze quando seguono da vicino ogni mossa.

1. Preparazione dello stampo

Per cominciare, si prepara lo stampo pulendolo bene. Poi si applica uno strato di distacco per evitare che le cose si attacchino in seguito. Poi il calore porta lentamente lo stampo al giusto grado di calore. Se il lavoro è fatto bene, il metallo liquido si muove facilmente all'interno dello stampo senza che i difetti si manifestino in seguito.

2. Colata di metallo

Il metallo liquido caldo fluisce nella cavità, raffreddato quanto basta per rimanere lavorabile. Il momento giusto in cui arriva è importante: troppo presto o tardi rovina il flusso prima che inizi la spremitura. Senza scatti o arresti, il flusso entra silenzioso e uniforme. L'aria rimane fuori dove il movimento si comporta.

3. Applicazione della pressione

Con lo stampo pieno, il metallo liquido viene spremuto da una forte spinta idraulica. Per tutta la durata dell'indurimento, la compressione rimane forte. Gli spazi di restringimento si chiudono grazie a questa forza costante. I vuoti all'interno scompaiono sotto una pressione costante.

4. Solidificazione ed espulsione

Una volta che il metallo si è completamente indurito durante la pressione, la pressione si alza. Il pezzo esce dallo stampo. Poiché mantiene così bene la forma, non è necessario alcun ritocco.

Vantaggi dello Squeeze Casting

Un grande vantaggio? Risolve i difetti tipici della fusione normale. È questo che spinge gli ingegneri e gli acquirenti a sceglierla. La pressione durante la solidificazione rende i pezzi più resistenti. Il prodotto finale presenta meno porosità. Questo metodo gestisce forme complesse senza sforzi aggiuntivi. Lo spreco di materiale diminuisce quando la precisione aumenta. Il raffreddamento avviene più rapidamente con la pressione di compressione.

1. Porosità estremamente bassa

La pressione durante la colata per compressione mantiene i pezzi densi riducendo le piccole sacche d'aria. Quando il metallo si indurisce, la forza riempie gli spazi lasciati dal materiale in contrazione. Ne escono strutture più robuste, perché nulla rimane intrappolato all'interno. Ciò che si forma è solido in tutto e per tutto.

2. Elevata resistenza meccanica

Più forti sotto tensione, i pezzi fusi a pressione resistono bene alla deformazione. Poiché la pressione modella i grani più fini durante il raffreddamento, la durata aumenta in tutti i casi. Gli usi strutturali si adattano naturalmente a queste caratteristiche.

Spesso i pezzi di metallo schiacciati funzionano come quelli forgiati. Il peso diminuisce senza perdere forza.

3. Resistenza alla fatica superiore

Quando i pezzi devono affrontare sollecitazioni ripetute, il modo in cui gestiscono la stanchezza è molto importante. Poiché la colata in pressione lascia meno difetti all'interno, il materiale dura più a lungo sotto sforzo. È meno probabile che si verifichino cricche.

Quando si tratta di automobili o aerei, il bordo è davvero importante. Nel tempo, le cose si conservano meglio.

4. Eccellente finitura superficiale

Le superfici lisce derivano dal contatto stretto tra metallo e stampo. Grazie alla migliore precisione delle dimensioni, dopo la formatura si riduce il lavoro di taglio. Con un controllo più stretto durante la formatura, le fasi di finitura aggiuntive si riducono naturalmente.

5. Miglioramento della precisione dimensionale

Versata con la forza, la colata a pressione mantiene le forme più vicine rispetto ai metodi tradizionali. Poiché la pressione spinge, il materiale si deposita in modo uniforme. Le oscillazioni o le piegature si manifestano molto meno spesso.

Con una tale precisione, i pezzi si incastrano perfettamente. Per questo motivo, ogni lotto è simile al precedente.

6. Struttura metallurgica migliorata

Con la pressione esercitata durante il raffreddamento, i grani diventano più fini. Grazie a questo cambiamento, il materiale acquista una maggiore resistenza, dura più a lungo sotto l'attrito e si indurisce in modo più uniforme. Ogni sezione del pezzo finisce per avere proprietà metalliche uniformi.

Quando le piccole strutture all'interno di un materiale migliorano, il calore passa più facilmente. Questo è il fattore più importante quando le prestazioni sono importanti. Quello che succede dopo dipende anche dal comportamento dell'elettricità.

Usi della colata a pressione

Forti, affidabili e flessibili: ecco cosa rende la colata strizzata comune in così tanti campi. Questi utilizzi spiegano il costante aumento delle esigenze.

1. Componenti strutturali per autoveicoli

Pochi componenti dell'auto sono sottoposti a maggiori sollecitazioni rispetto ai bracci delle sospensioni, ma la fusione per compressione gestisce bene la richiesta. Le nocche dello sterzo prendono forma con questo metodo, beneficiando della sua struttura densa. I bracci di controllo si rafforzano grazie alla riduzione della porosità durante la formatura. La forza è fondamentale quando le forze si spostano costantemente sulle strade.

2. Parti di ricambio per autoveicoli

Quando si tratta di parti del gruppo propulsore, come supporti e alloggiamenti, la presenza di meno vuoti interni è un'ottima soluzione. Le dimensioni giuste aiutano a far combaciare tutto durante la costruzione. Il calore non li deforma più così tanto.

In caso di calore intenso, la colata squeeze resiste bene. Per questo motivo, dura più a lungo in caso di uso intensivo.

3. Parti strutturali aerospaziali

I piccoli difetti contano molto quando i pezzi volano in alto. La resistenza uniforme deriva direttamente dalla fusione per compressione. La sicurezza aumenta quando le sacche d'aria rimangono basse.

Meno chili sulla bilancia: una grande vittoria. Pensate all'alluminio, al magnesio: questi materiali sono presenti ovunque.

4. Componenti di macchinari industriali

Le macchine pesanti hanno bisogno di parti robuste come staffe, telai e carter. Perché sono in grado di sopportare pressioni intense. La durata è più importante nel tempo. Costruiti per durare, questi pezzi devono resistere all'usura. Il loro lavoro dura anni, non giorni.

Poiché tiene tutto insieme saldamente, la necessità di manutenzione in seguito è minore. La resistenza rimane costante nel tempo grazie al modo in cui le parti si collegano durante l'installazione.

5. Dissipatori di calore elettrici ed elettronici

Il calore fluisce rapidamente attraverso i dissipatori squeeze-cast perché la loro struttura rimane solida e compatta. Uno strato esterno più liscio aiuta a rilasciare il calore più facilmente. Quando le parti si incastrano senza spazi vuoti, tutto si allinea perfettamente durante la configurazione.

L'elettronica di potenza dipende fortemente da questa applicazione. Una migliore affidabilità significa che il sistema funziona in modo più fluido.

Testare la qualità della colata di spremitura?

Ogni lotto viene controllato in modo che i componenti fusi siano adatti a ciò per cui sono stati creati. In ogni fase della lavorazione si verificano diversi modi di guardare da vicino.

1. Ispezione visiva

La prima cosa che succede dopo ogni produzione? Una persona osserva attentamente ogni pezzo. Le crepe si manifestano rapidamente quando la luce colpisce nel modo giusto, così come i punti in cui il metallo non si è mai unito correttamente. A volte uno stampo non si riempie del tutto; in questa fase si evidenziano i vuoti. Individuando questi problemi per tempo, si evita che i pezzi difettosi si spostino più avanti nella catena di produzione.

2. Controlli non distruttivi

La fusione a pressione si basa spesso su controlli non invasivi. I difetti interni, come i vuoti, si evidenziano al passaggio dei raggi. Le onde che attraversano il materiale ne rivelano l'uniformità.

Il controllo senza danni mantiene i pezzi al sicuro durante l'ispezione. Poiché sono molto importanti, queste tecniche proteggono i pezzi vitali.

3. Test meccanici

Di tanto in tanto, le macchine smontano i materiali per verificarne la resistenza. Ripetuti cicli di stress mostrano se un pezzo si usura troppo presto. La durezza e l'allungamento vengono registrati insieme alla resistenza alle ammaccature. Il risultato corrisponde a quanto promesso sulla carta.

Una nuova prova sostiene l'approvazione della merce. La fiducia cresce quando gli acquirenti vedono che funziona.

4. Analisi metallurgica

Lo studio metallurgico permette di osservare i dettagli dei cristalli metallici. Una visione più approfondita emerge quando si controlla la distribuzione delle fasi nel campione. La composizione viene confermata sondando la composizione chimica. Solo allora cresce la fiducia nell'uniformità da lotto a lotto.

Trovare un'azienda affidabile per il casting degli spremiagrumi?

Ogni progetto ha bisogno di un partner solido per la fusione a compressione: le scelte in questo caso determinano i risultati. Quando si tratta di materiali, è importante conoscere il metallo specifico di cui si ha bisogno. Osservate come gestiscono le fasi della produzione: l'abilità si vede anche lì. La loro capacità di cogliere le sfide del design ci dice cosa c'è sotto la superficie.

Cercate qualcuno che conosca bene il casting della compressione? Fuchun Casting viene raccomandato. Gli anni passati a lavorare con i metalli non ferrosi hanno creato un solido know-how. I risultati di qualità raggiungono clienti in tutto il mondo. L'accuratezza è importante: ogni pezzo soddisfa standard rigorosi. L'assistenza si adegua alle reali esigenze degli acquirenti. La coerenza attraversa ogni fase del lavoro.

Sintesi

La pressione modella il metallo mentre si indurisce, creando parti forti senza punti deboli. Il metallo si solidifica sotto pressione invece di raffreddarsi liberamente, evitando così i difetti che si riscontrano nelle fusioni standard. Le parti escono lisce, resistenti e ben formate, ideali nei casi in cui la resistenza è più importante. Funziona spingendo il materiale in forma durante l'indurimento, bloccando spazi vuoti e bolle prima che si formino. Utilizzato spesso quando l'affidabilità non può essere lasciata al caso.

Innanzitutto, il metodo resiste bene alle sollecitazioni, mantenendo i costi bassi. Non solo, consente un'ampia gamma di forme e configurazioni. Dalle auto agli aerei, dai gadget alle attrezzature pesanti, molti settori lo utilizzano regolarmente. Grazie alla sua facilità di adattamento, nel corso del tempo si è continuato a utilizzarlo.