Indice dei contenuti

La fusione dei metalli è una delle tecniche di produzione più importanti e durature della storia umana. Ha plasmato civiltà, alimentato industrie e continua a guidare l'innovazione nel mondo moderno. La fusione dei metalli prevede la fusione del metallo, il suo versamento in uno stampo e la sua solidificazione in una forma specifica. Questo concetto semplice ma potente ha permesso la produzione di qualsiasi cosa, dagli antichi utensili in bronzo ai componenti aerospaziali di precisione.

A differenza di molti metodi di produzione moderni che richiedono una lavorazione o un assemblaggio estesi, la fusione dei metalli consente ai produttori di creare componenti complessi, durevoli e precisi in un unico processo. È economicamente vantaggiosa, adattabile e adatta sia alla produzione su piccola che su larga scala. Nel corso dei secoli, i progressi della metallurgia, della tecnologia di costruzione degli stampi e della progettazione ingegneristica hanno trasformato la fusione dei metalli da un'attività manuale a un sofisticato processo industriale.

Che cos'è la fusione dei metalli?

La fusione dei metalli è un processo di produzione in cui il metallo fuso viene versato in uno stampo e lasciato raffreddare e solidificare nella forma desiderata. Una volta che il metallo si è solidificato, lo stampo viene rimosso, lasciando un pezzo finito o quasi finito che può essere ulteriormente lavorato o utilizzato così com'è.

Questo processo è particolarmente utile per produrre forme complesse e componenti di grandi dimensioni, difficili da realizzare con altri metodi di produzione come la forgiatura o la lavorazione. È ampiamente utilizzato in settori come quello automobilistico, aerospaziale, energetico, edile e dei macchinari pesanti.

Gli stampi utilizzati per la fusione possono essere realizzati in sabbia, metallo o altri materiali, a seconda dell'applicazione. I diversi metodi di fusione vengono scelti in base alla precisione richiesta, al volume di produzione e al tipo di metallo.

Le caratteristiche principali della fusione dei metalli includono:

- Capacità di produrre geometrie complesse

- Adatto per metalli ferrosi e non ferrosi

- Conveniente per la produzione su larga scala

- Flessibilità nelle dimensioni e nel design

Storia della fusione dei metalli

La storia della fusione dei metalli risale a migliaia di anni fa. È una delle prime conquiste tecnologiche dell'umanità, che ha svolto un ruolo fondamentale nello sviluppo delle civiltà.

I primi passi

Le prime testimonianze della fusione dei metalli risalgono al 3200 a.C. circa, in Mesopotamia e nell'antico Egitto. Il bronzo è stato uno dei primi metalli ad essere fuso, utilizzato per utensili, armi e oggetti decorativi. La tecnica di fusione a cera persa, nata in questo periodo, permetteva agli artigiani di creare forme intricate con notevoli dettagli.

Progressi attraverso le civiltà

All'epoca della dinastia Shang in Cina (1600-1046 a.C.), la fusione del bronzo era diventata molto avanzata. Grazie a sofisticati metodi di produzione di stampi, venivano prodotti enormi vasi di bronzo e intricati manufatti cerimoniali. Analogamente, nell'antica Grecia e a Roma, la fusione veniva utilizzata per realizzare statue, monete e oggetti di uso quotidiano.

Rivoluzione industriale

La rivoluzione industriale del XVIII e XIX secolo ha trasformato la fusione dei metalli da attività artigianale a processo industriale. Con l'invenzione di motori a vapore, forni migliori e tecniche di produzione di massa, la fusione divenne più precisa ed efficiente. Le fonderie crebbero rapidamente, producendo parti per macchinari, trasporti e costruzioni.

Epoca moderna

Oggi la fusione dei metalli è un processo altamente avanzato supportato dalla tecnologia moderna. La progettazione assistita da computer (CAD), il software di simulazione e lo stampaggio automatizzato hanno aumentato la precisione, ridotto i costi e ampliato le applicazioni. Sebbene i principi di base rimangano gli stessi, i metodi sono diventati più raffinati, consentendo la produzione di volumi elevati di pezzi complessi.

Tipi di fusione dei metalli

Sono stati sviluppati diversi tipi di metodi di fusione dei metalli per soddisfare le diverse esigenze di produzione. La scelta del metodo dipende da fattori quali il materiale, la complessità, la quantità e le proprietà richieste del prodotto finale.

Colata in sabbia

La colata in sabbia è il metodo più comune e tradizionale. Un modello del pezzo viene pressato nella sabbia per creare uno stampo. Il metallo fuso viene versato nella cavità e lasciato raffreddare. Questo metodo è adatto a componenti di grandi dimensioni e a volumi di produzione medio-bassi. È anche conveniente e flessibile in termini di forma e dimensioni.

Pressofusione

Nella pressofusione, il metallo fuso viene forzato sotto pressione in uno stampo di acciaio (matrice). Questo metodo produce pezzi di alta precisione con superfici lisce. È ideale per la produzione di massa e viene comunemente utilizzato con metalli non ferrosi come alluminio, zinco e magnesio.

Colata a iniezione

La microfusione, o fusione a cera persa, prevede la creazione di un modello in cera del pezzo, il suo rivestimento con un guscio di ceramica e la successiva fusione della cera. Il metallo fuso viene versato nello stampo in ceramica. Questo processo consente di ottenere pezzi con eccellenti finiture superficiali e precisione dimensionale, spesso utilizzati nell'industria aerospaziale e medica.

Colata di stampi permanenti

Questo metodo utilizza stampi metallici riutilizzabili anziché sabbia o cera. Offre una migliore precisione dimensionale e una migliore finitura superficiale rispetto alla colata in sabbia. Viene spesso utilizzato per volumi di produzione medio-alti ed è compatibile con i metalli non ferrosi.

Colata centrifuga

La colata centrifuga consiste nel versare il metallo fuso in uno stampo rotante. La forza centrifuga distribuisce il metallo in modo uniforme, ottenendo pezzi ad alta densità e minima porosità. È comunemente utilizzata per produrre tubi, cilindri e altri componenti simmetrici.

Colata di schiuma persa

La fusione a schiuma persa è simile alla microfusione, ma utilizza modelli di schiuma al posto della cera. Quando il metallo fuso viene versato nello stampo, la schiuma vaporizza e viene sostituita dal metallo. Questo metodo riduce la necessità di anime e semplifica la creazione di stampi.

Quali sono i processi di fusione dei metalli?

La fusione dei metalli prevede una serie di fasi ben definite per garantire che il prodotto finale soddisfi i requisiti di qualità e dimensionali.

1. Creazione di modelli

Un modello è una replica del prodotto finale. Viene realizzato con materiali come il legno, la plastica o il metallo. I modelli devono tenere conto del ritiro che si verifica durante il raffreddamento del metallo.

2. Preparazione dello stampo

Lo stampo viene creato utilizzando sabbia, metallo o ceramica. Nella colata in sabbia, ad esempio, il modello viene posto nella sabbia e impacchettato strettamente per formare la cavità. Nella microfusione, il modello in cera viene rivestito di ceramica.

3. Fusione

Il metallo da fondere viene fuso in un forno. Il tipo di forno utilizzato dipende dal punto di fusione del metallo e dal volume di produzione. I forni più comuni sono quelli a cupola, a induzione e ad arco elettrico.

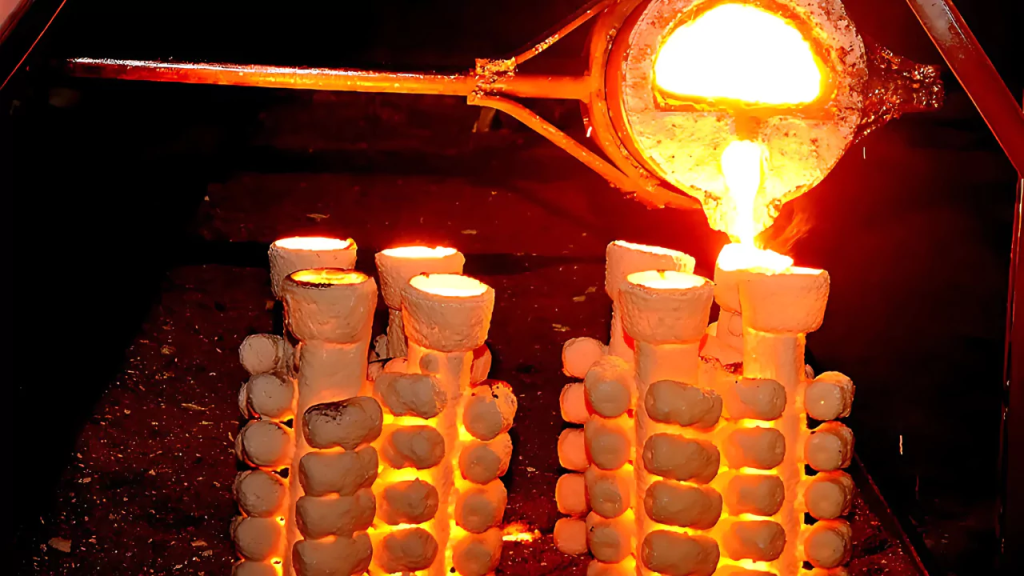

4. Versamento

Il metallo fuso viene versato con cura nella cavità dello stampo. La velocità di colata e la temperatura sono controllate per evitare difetti come porosità e errori di produzione.

5. Solidificazione e raffreddamento

Quando il metallo si raffredda, si solidifica e prende la forma dello stampo. Il raffreddamento controllato è fondamentale per ottenere la microstruttura e le proprietà meccaniche desiderate.

6. Scossa e rimozione della muffa

Una volta che la colata si è solidificata, lo stampo viene rimosso. Nella colata in sabbia, la sabbia viene staccata. Nella microfusione, il guscio di ceramica viene rotto.

7. Pulizia e finitura

La colata viene pulita per rimuovere eventuali residui di materiale dello stampo. Per ottenere la finitura e le dimensioni richieste, possono essere applicati ulteriori processi come la rettifica, la lavorazione o il trattamento termico.

8. Ispezione e controllo qualità

La colata finale viene ispezionata per verificare la precisione dimensionale, la finitura superficiale e i difetti interni. Per garantire l'affidabilità si ricorre spesso a metodi di controllo non distruttivi.

Quali sono i vantaggi della fusione dei metalli?

La fusione dei metalli offre diversi vantaggi che la rendono un processo produttivo interessante per molti settori.

Geometrie complesse

La fusione dei metalli consente di produrre pezzi con forme intricate e strutture interne che sarebbero difficili o impossibili da realizzare con la sola lavorazione o forgiatura.

Ampia scelta di materiali

È possibile fondere quasi tutti i metalli, tra cui acciaio, ferro, alluminio, rame, magnesio e varie leghe. Questa flessibilità lo rende adatto a un'ampia gamma di applicazioni.

Costo-efficacia

Per i pezzi di grandi dimensioni o per la produzione di grandi volumi, la fusione è più economica della lavorazione. La possibilità di riutilizzare modelli e stampi in alcuni metodi riduce ulteriormente i costi.

Flessibilità delle dimensioni

La fusione può produrre componenti che vanno da pochi grammi a diverse tonnellate. Ciò la rende ideale per settori come l'energia e le infrastrutture, dove sono richiesti pezzi molto grandi.

Alto tasso di produzione

Alcuni metodi di fusione, come la pressofusione, consentono una produzione rapida di componenti identici con una finitura minima.

Rifiuti minimi

A differenza dei metodi di produzione sottrattivi, la fusione utilizza solo la quantità di materiale necessaria per il pezzo, riducendo al minimo gli scarti.

Applicazioni della fusione dei metalli

La fusione dei metalli è utilizzata in innumerevoli settori grazie alla sua versatilità ed economicità. Le sue applicazioni spaziano dagli oggetti di uso quotidiano ai componenti critici della tecnologia avanzata.

Industria automobilistica

La fusione dei metalli è essenziale nella produzione automobilistica, dove i blocchi motore, le teste dei cilindri, i componenti dei freni e le scatole della trasmissione vengono prodotti attraverso la fusione. I metalli comunemente utilizzati sono l'alluminio e il ferro.

Industria aerospaziale

Nel settore aerospaziale, la microfusione viene utilizzata per creare componenti complessi e leggeri come pale di turbine e parti strutturali. La precisione e l'integrità dei materiali sono fondamentali in questo settore.

Costruzioni e infrastrutture

I grandi componenti in ghisa e acciaio, come tubi, travi e supporti strutturali, sono utilizzati nelle costruzioni. La fusione consente di produrre in modo economico parti robuste e durevoli.

Settore energetico

L'industria energetica si affida a componenti fusi per turbine, valvole, pompe e generatori. Le leghe ad alte prestazioni sono utilizzate per resistere a temperature e pressioni estreme.

Macchinari e attrezzature

La fusione è ampiamente utilizzata nella produzione di componenti per macchine agricole, attrezzature industriali e sistemi di produzione, dove la durata e la precisione sono essenziali.

Arte e design

La fusione dei metalli svolge un ruolo importante anche in campo artistico. Scultori e designer utilizzano la fusione per creare intricate opere d'arte in metallo, statue e dettagli architettonici.

Come verificare la qualità della fusione dei metalli?

Il controllo di qualità nella fusione dei metalli è essenziale per garantire prestazioni, sicurezza e durata. A seconda dell'applicazione e della criticità del pezzo, vengono utilizzati diversi metodi di prova.

Ispezione visiva

Il metodo più semplice consiste nell'esaminare il getto alla ricerca di difetti superficiali come crepe, cavità da ritiro o riempimento incompleto. Pur essendo elementare, è un primo passo importante.

Ispezione dimensionale

Vengono effettuate misurazioni precise per garantire che la colata corrisponda alle specifiche di progetto. Spesso si utilizzano macchine di misura a coordinate (CMM) e calibri.

Prove non distruttive (NDT)

I metodi NDT sono utilizzati per rilevare i difetti interni senza danneggiare il pezzo. Le tecniche più comuni includono:

- Test a ultrasuoni (UT):Utilizza onde sonore ad alta frequenza per rilevare i difetti interni.

- Test radiografici (raggi X):Fornisce un'immagine visiva della struttura interna, rivelando porosità o crepe.

- Test sulle particelle magnetiche:Rileva i difetti superficiali e quasi superficiali nei materiali ferromagnetici.

- Test con coloranti penetranti:Evidenzia le crepe superficiali per azione capillare.

Test meccanici

Per valutare le proprietà meccaniche della colata vengono eseguite prove di trazione, di impatto e di durezza. Questi test assicurano che il pezzo soddisfi i requisiti di resistenza e prestazioni.

Esame metallurgico

L'esame microscopico della microstruttura rivela dettagli sulla dimensione dei grani, sulle inclusioni e sulla distribuzione delle fasi. Ciò aiuta a valutare la qualità del processo di fusione e del trattamento termico.

Dove trovare una buona azienda di fusione di metalli?

Trovare un'azienda di fusione di metalli affidabile è fondamentale per ottenere componenti di alta qualità che soddisfino gli standard tecnici e prestazionali. Un buon partner di fusione deve avere:

- Strutture e attrezzature moderne

- Esperienza con diversi metodi di fusione

- Forti processi di controllo della qualità

- Certificazione e conformità agli standard di settore

- Buona comunicazione e assistenza clienti

Ad esempio, Fuchun Casting è un'azienda esperta di fusione di metalli che offre una varietà di servizi di fusione per diversi settori industriali. Grazie all'esperienza nella fusione di precisione e alla rigorosa garanzia di qualità, aziende come questa sono in grado di fornire soluzioni di produzione affidabili ed efficienti.

Quando si sceglie un fornitore, è consigliabile valutare le sue capacità produttive, controllare le referenze e, se possibile, visitare le sue strutture per valutare in prima persona la tecnologia e le operazioni.

Sintesi

La fusione dei metalli rimane una pietra miliare della tecnologia di produzione, che combina principi antichi e innovazione moderna. Versando il metallo fuso negli stampi, i produttori possono produrre componenti complessi, durevoli ed economici per settori che vanno dall'automotive all'aerospaziale e oltre.

Abbiamo esplorato la definizione e la storia della fusione dei metalli, i suoi vari tipi e processi, i vantaggi che offre e le sue numerose applicazioni. I test di qualità svolgono un ruolo fondamentale nel garantire l'affidabilità dei prodotti fusi. Infine, la scelta della giusta azienda di fusione, come Fuchun Casting, è essenziale per garantire risultati costanti.

Con il continuo progresso delle industrie, la fusione dei metalli rimarrà una tecnologia vitale e in continua evoluzione, che guiderà l'innovazione nella produzione e nell'ingegneria.