Indice dei contenuti

La colata sottovuoto è una tecnologia produttiva comune per la produzione di parti in plastica e gomma di alta qualità. I suoi maggiori vantaggi riguardano la prototipazione e le produzioni su bassa scala in termini di velocità, precisione ed estetica. Molti sviluppatori di prodotti utilizzano questa tecnologia per pre-fabbricare un progetto prima di produrlo in serie.

Le persone alla ricerca di colate sottovuoto possono confrontare i processi di produzione o i fornitori. Vorrebbero saperne di più su prezzo, materiale, qualità o affidabilità. Questa guida risponde a queste esigenze.

Che cos'è la colata sottovuoto?

La colata sottovuoto è un processo di produzione che prevede l'utilizzo di stampi in silicone realizzati mediante colata sottovuoto per produrre un pezzo. Il processo prevede il versamento di resine liquide nello stampo durante l'evacuazione dello spazio. In questo modo si elimina ogni possibilità di formazione di bolle e si garantisce una finitura liscia del pezzo prodotto.

Questo metodo è preferito per la produzione su piccola scala e per i prototipi funzionali. Colma il divario tra la stampa tridimensionale e lo stampaggio a iniezione. Diversi settori applicano questo metodo per ridurre i costi e abbreviare il processo di sviluppo.

La colata sottovuoto è estremamente accurata. Può ricreare dettagli e forme complesse. È ideale sia per i test che per la visualizzazione.

Storia della fusione sotto vuoto

La colata sottovuoto è nata come metodo per duplicare i modelli senza costose attrezzature. È stato applicato per la prima volta negli studi di design industriale. I progettisti avevano bisogno di metodi rapidi e flessibili per la riproduzione.

La crescita della prototipazione rapida ha garantito un'ampia adozione della colata sotto vuoto. I produttori avevano bisogno di cicli di sviluppo più rapidi. Una soluzione pratica è arrivata dalla colata sotto vuoto.

Oggi la colata sottovuoto è una tecnologia di produzione matura. Il miglioramento dei materiali e delle attrezzature ha ampliato il campo di applicazione. Oggi questo metodo è comune a molti settori industriali.

Tipi di colata sotto vuoto

Esistono diversi tipi di colata sottovuoto, ciascuno con variazioni nei materiali e nelle applicazioni. Ogni variante presenta proprietà meccaniche ed estetiche diverse. La comprensione delle opzioni aiuterà gli acquirenti a prendere decisioni informate.

Colata sotto vuoto di resina poliuretanica

Il materiale più comune per la colata sotto vuoto è la resina poliuretanica. Può simulare l'ABS, il PP, il nylon o le plastiche simili alla gomma ed è quindi ideale per i prototipi funzionali.

Queste resine offrono una buona resistenza e finitura superficiale. Sono adatte per parti rigide e semi-flessibili. Molte industrie si affidano a queste resine per testare le prestazioni.

Colata sotto vuoto di gomma siliconica

La colata sotto vuoto di gomma siliconica viene utilizzata per componenti morbidi ed elastici. Trova impiego comune nelle applicazioni mediche e di consumo. I principali vantaggi sono la flessibilità e la tenacità.

Evita le lacerazioni e le deformazioni ripetute, quindi si comporta bene in ambienti dinamici. Per questo motivo è adatto alle guarnizioni e ai componenti soft-touch.

Colata sottovuoto trasparente e traslucida

La colata sotto vuoto trasparente è un metodo che incorpora resine trasparenti per parti ottiche o visive. Questi ultimi vengono solitamente lucidati dopo la colata. Con questo processo è possibile ottenere una chiarezza piuttosto elevata.

Questo tipo viene utilizzato per lenti e coperture luminose. Consente di valutare la trasmissione della luce. Il realismo visivo è molto elevato.

Fusione di materiali speciali e ad alte prestazioni

Alcune applicazioni richiedono resistenza al calore o resistenza alla fiamma. Le resine speciali sono utilizzate in ambienti industriali ed elettronici che richiedono il rispetto di standard prestazionali.

Materiali che garantiscono l'affidabilità sotto sforzo. La selezione avverrà su base individuale. Questa flessibilità è uno dei suoi principali vantaggi.

Colata sotto vuoto di plastica rigida

La colata sotto vuoto di plastica rigida è utilizzata per parti strutturali dure. Questi materiali simulano il comportamento dell'ABS o del policarbonato. Sono ideali per alloggiamenti e telai.

I pezzi mantengono la stabilità dimensionale. Si comportano bene sotto carico. I test funzionali diventano affidabili.

Colata di poliuretano flessibile

La colata di poliuretano flessibile crea componenti simili alla gomma. Si utilizza nei casi in cui è richiesta la flessione o la compressione. Molti prodotti di consumo utilizzano questa opzione.

Sono disponibili diversi livelli di durezza. Le prestazioni possono essere regolate con precisione. Le esigenze applicative sono facilmente soddisfatte.

Colata sottovuoto in tinta

La colata sottovuoto a colori produce pezzi che si avvicinano all'aspetto finale. I pigmenti vengono aggiunti durante la colata. La verniciatura può non essere necessaria.

È utile per i campioni di marketing. La coerenza visiva migliora. I requisiti di branding sono supportati.

Quali sono i processi di colata sotto vuoto?

La comprensione del processo di colata sotto vuoto aiuta gli acquirenti a valutare la qualità e l'affidabilità. Ogni fase influenza l'accuratezza e la finitura superficiale. I fornitori professionisti controllano attentamente ogni fase.

Creazione di modelli master

Il processo inizia con un modello master. Viene prodotto mediante lavorazione CNC o stampa 3D. La matrice definisce la geometria finale.

La precisione è fondamentale in questa fase. Qualsiasi difetto verrà replicato. I master di alta qualità garantiscono la coerenza.

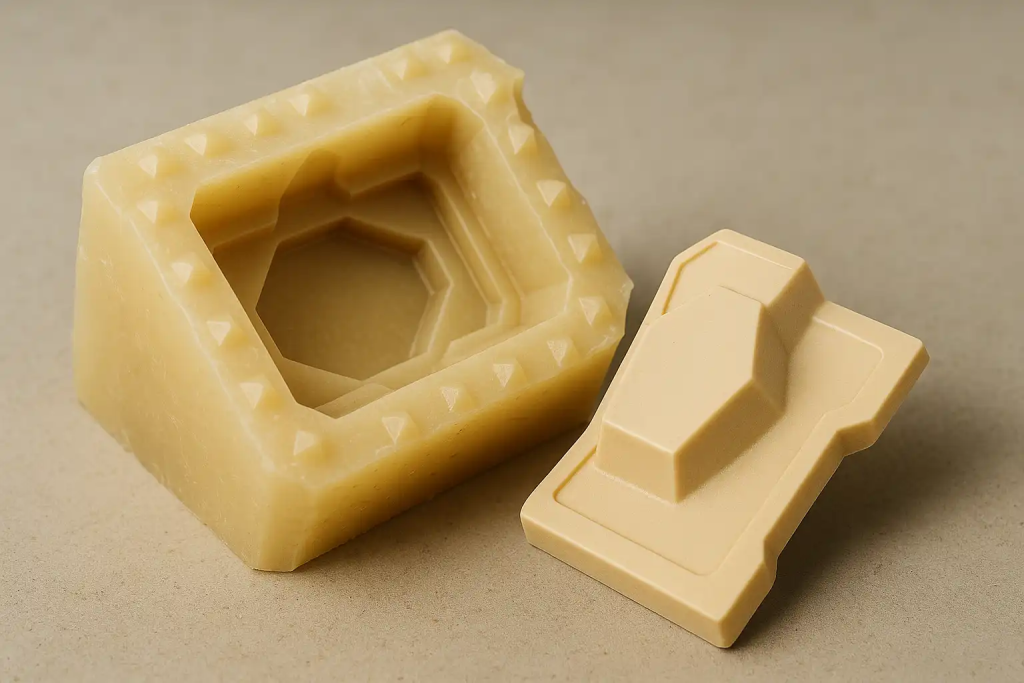

Creazione di stampi in silicone

Il silicone liquido viene versato intorno al master. Si polimerizza in uno stampo flessibile. Lo stampo viene accuratamente diviso.

Gli stampi in silicone catturano i dettagli più fini. Possono essere riutilizzati più volte. I costi di attrezzaggio sono ridotti.

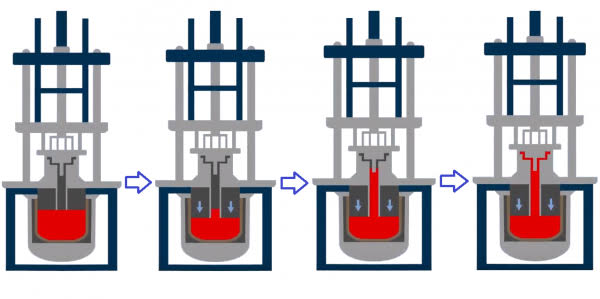

Degassificazione e colata sottovuoto

I materiali di colata vengono mescolati e degassati sotto vuoto. In questo modo si rimuove l'aria intrappolata. Il materiale viene quindi versato nello stampo.

Le condizioni di vuoto impediscono la formazione di bolle. La qualità della superficie migliora. L'integrità strutturale aumenta.

Polimerizzazione e sformatura

Lo stampo viene lasciato polimerizzare in condizioni controllate. Il tempo di polimerizzazione dipende dalla scelta del materiale. La consistenza è garantita.

Una volta indurito, il pezzo viene rimosso. Può essere necessaria una piccola rifinitura. Il ciclo è completato.

Miscelazione dei materiali e controllo dei rapporti

I rapporti di miscelazione accurati sono essenziali. L'equilibrio delle resine influisce sulla resistenza e sull'indurimento. Un controllo rigoroso previene i difetti.

I fornitori esperti seguono procedure precise. La coerenza dipende da questa fase. I rischi per la qualità sono ridotti al minimo.

Controllo della camera a vuoto

La pressione del vuoto deve essere stabile. Un controllo adeguato impedisce l'intrappolamento dell'aria. I difetti della superficie sono ridotti.

Le camere moderne consentono una regolazione precisa. La ripetibilità migliora. La qualità rimane costante.

Finitura post-casting

La finitura post-fusione migliora l'aspetto e la funzione. La rifilatura rimuove il materiale in eccesso. Può seguire un trattamento superficiale.

È possibile scegliere tra la verniciatura o il rivestimento. La durata migliora. La presentazione finale è migliorata.

Quali sono i vantaggi della colata sottovuoto?

La colata sotto vuoto offre molteplici vantaggi per lo sviluppo dei prodotti. Combina velocità, flessibilità e qualità. Questi vantaggi la rendono ampiamente adottata.

Eccellente finitura superficiale

La fusione sotto vuoto produce superfici lisce e dettagliate. La post-elaborazione è minima. La qualità visiva è elevata.

Le texture e i loghi sono replicati con precisione. I modelli di presentazione hanno un aspetto professionale. L'approvazione dei clienti migliora.

Basso costo di attrezzaggio

Gli stampi in silicone costano molto meno di quelli in metallo. L'investimento iniziale è basso. I piccoli lotti diventano economici.

Questo va a vantaggio di startup e sviluppatori. Il rischio si riduce. Il controllo del budget migliora.

Tempi di produzione rapidi

La colata sotto vuoto offre tempi di consegna brevi. I pezzi vengono consegnati in pochi giorni. I cicli di sviluppo si accelerano.

Le modifiche al progetto sono facili da implementare. L'iterazione diventa più veloce. Il time-to-market migliora.

Flessibilità del materiale

È disponibile un'ampia gamma di materiali. Le proprietà possono essere personalizzate. È possibile eseguire test realistici.

La simulazione dei materiali finali aumenta la fiducia. La valutazione delle prestazioni diventa accurata. Le decisioni di progettazione sono supportate.

Ideale per la produzione di bassi volumi

La colata sotto vuoto è perfetta per i piccoli lotti. Evita gli elevati costi di attrezzaggio. La produzione rimane flessibile.

I test pilota sono efficaci dal punto di vista dei costi. I test di mercato sono supportati. Le decisioni di scalabilità migliorano.

Semplici modifiche al design

Le modifiche al design sono semplici da implementare. Gli stampi in silicone sono veloci da rifare. Le iterazioni costano meno.

Questo supporta lo sviluppo agile. I cicli di innovazione si accorciano. La flessibilità dell'ingegneria aumenta.

Replica ad alto livello di dettaglio

La fusione sotto vuoto cattura i dettagli più fini. Gli spigoli vivi e le texture sono preservati. La precisione è elevata.

Ciò va a vantaggio delle parti estetiche e funzionali. Il realismo visivo migliora. L'intento progettuale viene mantenuto.

Applicazioni della colata sottovuoto

La colata sottovuoto è utilizzata in molti settori. La sua adattabilità supporta diverse esigenze. Ogni applicazione trae vantaggio in modo diverso.

Prototipazione automobilistica

Le case automobilistiche utilizzano la colata sottovuoto per i componenti interni e funzionali. I test di adattamento e di prestazione sono supportati. I costi sono ridotti.

La convalida della progettazione avviene in anticipo. I rischi di attrezzaggio diminuiscono. La qualità migliora.

Componenti di dispositivi medici

Le aziende del settore medicale utilizzano la colata sottovuoto per alloggiamenti e custodie. La precisione è fondamentale. La produzione di bassi volumi è comune.

Le parti supportano test e dimostrazioni. Le prestazioni del materiale sono affidabili. I requisiti di conformità sono supportati.

Elettronica di consumo

La colata sotto vuoto produce involucri e connettori elettronici. L'aspetto corrisponde perfettamente ai prodotti finali. L'accuratezza visiva è importante.

I test di assemblaggio migliorano. I campioni di marketing sono realistici. I rischi di produzione diminuiscono.

Parti industriali e meccaniche

I produttori industriali utilizzano la colata sottovuoto per componenti personalizzati. Le esigenze di bassi volumi sono soddisfatte in modo efficiente. I tempi di inattività sono ridotti.

I pezzi di ricambio vengono prodotti rapidamente. Si evitano ritardi nell'attrezzaggio. Le operazioni rimangono flessibili.

Convalida della progettazione del prodotto

I team di progettazione utilizzano la colata sottovuoto per i modelli di convalida. Questi simulano i prodotti finali. Il feedback viene raccolto in anticipo.

I problemi vengono identificati prima dell'attrezzaggio. I costi di sviluppo diminuiscono. La qualità del prodotto migliora.

Modelli di marketing e di esposizione

La colata sotto vuoto crea pezzi da esposizione di alta qualità. Vengono utilizzati per esposizioni e vendite. L'aspetto è fondamentale.

La finitura sembra pronta per la produzione. La fiducia dei clienti aumenta. Gli sforzi di vendita sono supportati.

Prototipi per il settore aerospaziale e della difesa

Nei progetti aerospaziali sono necessarie precisione e affidabilità. Le geometrie complesse sono supportate dalla colata sotto vuoto. Vengono soddisfatti i bassi volumi.

I componenti di prova vengono creati rapidamente. Le prestazioni vengono verificate. Si favorisce la conformità.

Test sulla qualità della colata sottovuoto

I test di qualità della colata sottovuoto sono indispensabili per garantire che i pezzi fabbricati abbiano le qualità funzionali ed estetiche richieste dai consumatori o le capacità funzionali che li rendono commerciabili. Nella maggior parte dei casi, i consumatori che cercano questo prodotto vogliono qualità e prestazioni funzionali.

I test di qualità devono iniziare subito dopo lo stampaggio e continuare fino all'ispezione finale. Ogni tipo di test è incentrato su una diversa modalità di guasto potenziale e, se eseguiti insieme, offrono un livello di sicurezza completo per quanto riguarda un pezzo difettoso.

Ispezione visiva della superficie

L'ispezione visiva è la fase iniziale che richiede un controllo immediato della qualità. Inizia fondamentalmente con l'osservazione del materiale per verificare la presenza di imperfezioni superficiali come bolle, linee di flusso, segni di affondamento e texture. Questi sono per lo più segni di un degasaggio sottovuoto non corretto.

La finitura superficiale viene valutata anche per l'uniformità e la capacità di riprodurre i dettagli. È importante che loghi, dettagli e spigoli appaiano ben definiti. Qualsiasi deviazione può avere ripercussioni sull'estetica e sulla praticità.

I controlli visivi precoci aiutano a individuare i problemi sistemici.

Misura della precisione dimensionale

L'ispezione dimensionale è un processo in cui un pezzo fuso viene ispezionato per verificarne l'accuratezza dimensionale, assicurando che il pezzo sia pienamente conforme al progetto CAD. A tal fine si utilizzano calibri o macchine di misura a coordinate. Inoltre, vengono privilegiate le dimensioni critiche e le zone di tolleranza.

Le dimensioni devono essere precise per un corretto assemblaggio. Anche piccoli errori possono causare discrepanze o conflitti meccanici. Queste specifiche rimangono rilevanti, soprattutto quando si tratta di combinare o racchiudere componenti.

I dati dimensionali vengono tipicamente misurati e confrontati all'interno dei campioni. Questo serve a verificare la stabilità del processo. La stabilità è importante quanto la precisione.

Test sulle proprietà dei materiali

I test sui materiali verificano che la resina selezionata abbia le prestazioni attese. Vengono valutate proprietà come la durezza, la resistenza alla trazione e la flessibilità. I test sono scelti in base all'uso previsto per il pezzo.

Per i prototipi funzionali, l'accuratezza dei materiali è fondamentale. L'obiettivo è simulare il comportamento della produzione finale il più fedelmente possibile. Prestazioni errate del materiale possono invalidare i risultati dei test.

I test sui materiali confermano anche la corretta polimerizzazione. Una polimerizzazione incompleta può indebolire i componenti e ridurne la durata. Questa fase garantisce un'affidabilità a lungo termine.

Test di adattamento e montaggio

I test di adattamento verificano l'interazione tra il pezzo fuso sotto vuoto e gli altri componenti. I pezzi vengono assemblati nei sistemi o nei dispositivi previsti. Vengono valutati l'allineamento, il gioco e l'accuratezza dell'interfaccia.

Questa fase aiuta a identificare i problemi di progettazione o di tolleranza. I problemi scoperti in questa fase sono molto meno costosi che dopo l'investimento in utensili. Le regolazioni possono essere effettuate rapidamente.

Il test di assemblaggio convalida anche l'utilizzabilità nel mondo reale. Conferma che il pezzo svolge la funzione prevista. Questo è particolarmente importante per i prototipi funzionali.

Rilevamento di bolle e vuoti

Bolle e vuoti interni sono problematici per i componenti fusi sotto vuoto. Tali danni potrebbero non essere sempre visibili in superficie.

I vuoti si verificano solitamente a causa di un controllo del vuoto o di un versamento non corretto. La loro individuazione è una conferma dell'efficacia del degasaggio. Componenti privi di bolle assicurano il successo della lavorazione.

La rimozione dei difetti interni aiuta a eliminare le debolezze o i difetti di resistenza e ad aumentare la durata. Contribuisce inoltre a eliminare i difetti legati all'aspetto estetico. Questo processo è importante quando si tratta di componenti con superfici portanti o sollecitate.

Ripetibilità e coerenza dei lotti

Serve a determinare se un lotto di componenti è coerente l'uno con l'altro. Le dimensioni, la finitura superficiale, le proprietà dei materiali e altri fattori vengono controllati tra i componenti del campione. Le differenze vengono osservate con attenzione.

Un volume ridotto richiede coerenza. Questo perché le prestazioni del prodotto rimangono invariate. I prodotti instabili influenzano il processo.

I fornitori affidabili controllano costantemente la ripetibilità. Lo stretto controllo del processo elimina le incertezze. In questo modo, la fiducia dei clienti viene coltivata a lungo termine.

Documentazione e rapporti di ispezione

I rapporti di ispezione documentano tutti i risultati dei test. Vengono registrate le misure, i dati sui materiali e i risultati visivi. In questo modo si crea una tracciabilità per ogni lotto.

La documentazione è particolarmente importante per i settori regolamentati. Supporta gli audit e i requisiti di conformità. Gli acquirenti richiedono spesso questi documenti.

Rapporti di ispezione chiari migliorano anche la comunicazione. I clienti ottengono trasparenza sui processi di qualità. La fiducia nel fornitore aumenta.

Dove trovare una buona azienda di colata sottovuoto?

Per selezionare un fornitore di colate sottovuoto, è necessario valutare attentamente diversi aspetti. L'esperienza, i materiali e i sistemi di qualità contano. Inoltre, è necessario tenere conto della comunicazione e dei tempi di consegna.

Questo rappresenta l'importanza di un buon fornitore. Un buon fornitore fornirà assistenza alla progettazione e una produzione affidabile. Un'azienda di questo tipo conosce bene il settore;

Fuchun Casting è un produttore di colate sottovuoto di fiducia con una vasta esperienza. Attraverso il suo sito web, i clienti possono esplorare i servizi professionali di colata sotto vuoto. L'azienda si concentra su componenti di alta qualità, ispezioni rigorose e soluzioni orientate al cliente.

La collaborazione con un'azienda esperta come Fuchun Casting garantisce risultati costanti. I progetti procedono in modo efficiente. Le prestazioni complessive migliorano.

Sintesi

La colata sotto vuoto è un processo produttivo flessibile e affidabile. È ideale per la prototipazione e la produzione di bassi volumi. I vantaggi principali sono la velocità e la qualità.

La comprensione dei materiali, dei processi e dei metodi di prova aiuta gli acquirenti a prendere decisioni informate. La selezione dei fornitori è fondamentale. I rischi e i costi si riducono.

Con il partner giusto, la colata sottovuoto offre risultati eccellenti. Aziende come Fuchun Casting forniscono soluzioni affidabili. La colata sotto vuoto rimane essenziale nella produzione moderna.