Indice dei contenuti

La colata continua può essere considerata una svolta nella lavorazione dei metalli. Nella colata continua è possibile trasformare il materiale metallico liquido in semilavorato in un tempo molto breve. La rilevanza delle query di ricerca su Internet relative alla colata continua può aumentare notevolmente per molti professionisti del settore tecnico, della gestione di fabbrica o degli acquisti, grazie all'aumento della produttività, alla riduzione degli scarti o al mantenimento della qualità del prodotto. Il presente manuale cercherà di fornire dettagli esaustivi sulla colata continua che possono includere, ma non solo, definizione, storia, categorie, processi, benefici, usi, valutazione della qualità del prodotto o consigli per gli associati al progetto.

Che cos'è la colata continua?

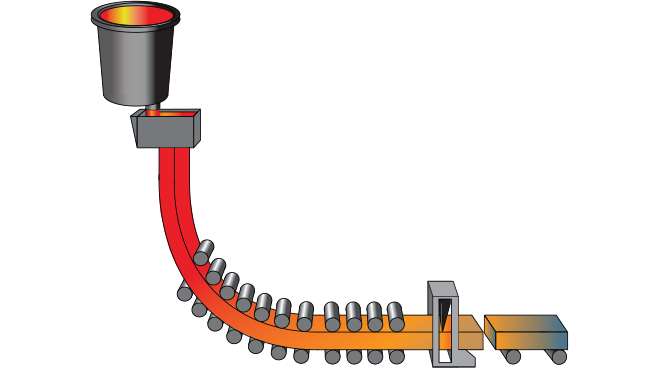

La colata continua è un processo in cui un metallo fuso viene solidificato in un prodotto siderurgico semilavorato per la successiva lavorazione.

Mayer Hackman

Si tratta, infatti, di una tecnologia avanzata di lavorazione dei metalli, in cui il metallo liquido caldo viene colato in lastre, billette e blumi semiprodotti solidi. Fondamentalmente, si differenzia dalla ‘colata in lingotti’ perché, mentre nella colata in lingotti il metallo liquido caldo viene colato in stampi e fuso in lotti, nella colata continua vi è un ingresso continuo di metallo liquido caldo in uno stampo raffreddato ad acqua.

Nel processo di uscita dallo stampo, lo strato esterno del metallo si indurisce, mentre il nucleo rimane semi-liquido. Quando il filamento si raffredda cadendo, si forma un pezzo che può essere facilmente tagliato nelle dimensioni necessarie per la laminazione, la forgiatura e altre applicazioni.

L'attuale tecnologia di colata continua prevede sistemi di controllo molto avanzati, che comprendono la temperatura, la portata, l'oscillazione della forma e il raffreddamento secondario. Questi sistemi consentono di controllare la formazione della microstruttura e i difetti di segregazione, vuoti e cricche.

L'applicazione generale della colata continua riguarda acciaio, alluminio, rame e altre leghe non ferrose. Per l'acciaio, questa tecnologia ha permesso di produrre bramme in lastre e lamiere, billette in barre, tondini e blumi in forme strutturali. I vantaggi principali delle leghe di alluminio e rame sono il miglioramento delle proprietà di resistenza, la conducibilità elettrica e la lavorabilità a freddo.

Storia della colata continua

Il modo in cui è nata la colata continua si basa sulla comprensione del motivo per cui questo processo produttivo è il più utilizzato al mondo per la produzione di metalli. I primi sviluppi sono iniziati a metà del XIX secolo, quando sono stati condotti lavori sperimentali per cercare di solidificare il metallo fuso tra le parti in rotazione.

I processi di colata continua su larga scala divennero operativi nelle acciaierie giapponesi ed europee negli anni '50. Gli sviluppi più importanti in questo caso comprendono le forme raffreddate ad acqua, il ritiro dei rulli e il controllo del flusso. La colata continua comporta un minore spreco di materiale e di energia rispetto al processo di colata in lingotti.

Tecnologie disponibili

Con l'introduzione dell'oscillazione degli stampi, delle zone di raffreddamento secondarie e dell'automazione negli anni '60 e '70, la qualità dei getti è stata migliorata con una riduzione dei difetti, che ha reso praticabile anche la colata multifilo. Questo, a sua volta, ha favorito la produzione di massa e la creazione di leghe per la produzione di automobili mediante processi di colata continua.

Alla fine del XX secolo, la colata continua è diventata una pratica diffusa in tutto il mondo. Infatti, gli impianti moderni sono completamente automatici, a partire dal processo di creazione e solidificazione del metallo fuso fino, naturalmente, alla formatura del metallo, che produce migliaia di tonnellate di metallo ogni giorno.

Tipi di colata continua

Esistono vari metodi di colata continua. Essi dipendono, tra l'altro, dalla forma del prodotto finale. Questa conoscenza è molto importante per i produttori, in quanto consente loro di selezionare le attrezzature e le tecnologie appropriate.

Colata continua di lastre

La colata continua è un processo in cui si producono ampie lastre di prodotto che vengono poi laminate in fogli, lastre o rotoli. Tali lastre trovano applicazione nell'edilizia, nella costruzione navale e nella produzione di veicoli.

Questi rulli utilizzati per la colata di lastre sono in grado di fornire una produzione elevata con spessore e larghezza costanti del prodotto da lavorare ulteriormente.

Colata continua di billette

La colata di billette è progettata per formare sezioni quadrate o quasi quadrate per barre, tondini e diversi materiali di rinforzo. Nella maggior parte dei casi, le fonditrici di billette lavorano con fili multipli in modo da aumentare l'efficienza del lavoro. La colata di billette può creare materiali resistenti, di dimensioni uniformi ed economici.

Fusione di blocchi e travi

Un blumo è un getto di medie dimensioni per la produzione di travi e rotaie. Un grezzo di trave è un getto di forma quasi netta per la produzione di travi a I e ad H. Queste tecniche di colata comportano una minore lavorazione intermedia, ma garantiscono un'elevata precisione delle dimensioni e delle proprietà.

Processo di colata continua

I processi di colata continua dei metalli coinvolti nella determinazione della qualità finale del metallo che verrà prodotto sono numerosi, come il processo di preparazione del metallo fuso e il processo di taglio del filamento, oltre a molti altri processi coinvolti nella colata dei metalli.

Preparazione del metallo fuso

Il primo processo comprende essenzialmente la fusione, in cui i materiali vengono riscaldati in un forno fino a fondere. Il processo comprende poi la raffinazione, che mira essenzialmente all'eliminazione di zolfo, fosforo e gas nel metallo fuso. Anche i contenuti chimici vengono controllati poiché, nella maggior parte dei casi, i cambiamenti chimici possono avere effetti negativi sulla resistenza, la duttilità, la corrosione e la facilità di lavorazione del metallo, soprattutto in situazioni in cui vengono prodotti diversi tipi di metallo.

Il metallo fuso viene quindi sottoposto a un trattamento termico alla temperatura più appropriata per la colata. Il metallo fuso viene quindi versato nella paniera. La paniera è un contenitore rivestito di refrattario posto tra la fontana di colata e gli stampi. La funzione principale di una paniera, oltre a regolare la velocità del flusso di metallo negli stampi, è anche quella di assistere nella flottazione delle inclusioni, nell'omogeneizzazione della temperatura e nel controllo del flusso di metallo. Tutti questi aspetti sono fondamentali per determinare la qualità della finitura superficiale e la pulizia interna del metallo fuso.

Solidificazione dello stampo e raffreddamento secondario

Il metallo caldo che esce dalla paniera passa attraverso uno stampo di rame raffreddato ad acqua, la cui forma decide il prodotto senza scorie: bramma, billetta o blumo. A causa del contatto tra l'acciaio e le superfici dello stampo, l'acciaio inizia a raffreddarsi e a indurirsi rapidamente per effetto delle superfici dello stampo, formando un guscio esterno. Questo involucro esterno richiede forza, poiché tiene insieme un nucleo liquido di acciaio nel momento in cui esce dallo stampo, proteggendolo così da eventuali rotture.

Quando il trefolo esce dallo stampo, entra nella zona di raffreddamento secondario, dove il calore può essere rimosso mediante spruzzi d'acqua, raffreddamento a nebbia d'aria o con camicie di raffreddamento. Lo scopo della fase di raffreddamento secondario è quello di provocare la solidificazione dal bordo esterno alla parte interna. Tuttavia, il raffreddamento incontrollato può causare diversi difetti di fusione, come cricche superficiali, vuoti, segregazione o distorsione.

Estrazione e taglio dei filoni

Una volta che il filo ha sviluppato una sorta di resistenza meccanica, viene regolarmente estratto dalla macchina di colata con l'aiuto di rulli. Nel suo movimento attraverso un percorso curvo o rettilineo, a seconda del tipo di colata, questo trefolo è sostenuto da rulli. La velocità di prelievo deve essere armoniosa, in modo da lavorare di concerto con la velocità di solidificazione del trefolo. Quando il trefolo formato passa alla tavola di uscita, viene tagliato in lunghezze regolari con l'aiuto di macchine come cesoie meccaniche, cannelli a ossigeno e laser.

Vantaggi della colata continua

Conferisce un enorme vantaggio rispetto alle tecniche tradizionali di colata in lingotti.

Miglioramento dell'efficienza e della produttività

Il processo continuo elimina la manipolazione ripetuta, il riscaldamento o la lavorazione in lotti. L'automazione migliora l'efficienza del processo con una qualità più costante.

Maggiore resa del metallo e riduzione degli scarti. La colata in forma quasi netta riduce notevolmente le perdite di rifilatura, gli scarti e le perdite di lavorazione. La resa è un fattore che determina la riduzione dei costi, contribuendo a sua volta a risparmiare

Risparmio energetico

Grazie al fatto che tutte le operazioni come la fusione, la solidificazione e la formatura vengono eseguite in una sola volta, la colata continua riduce al minimo la necessità di cicli di riscaldamento ad alta intensità energetica, garantendo la sostenibilità. La solidificazione controllata produce una microstruttura omogenea con meno difetti. È necessaria una minore post-lavorazione per garantire l'accuratezza dimensionale e una finitura superficiale liscia.

Costi operativi e di manodopera più bassi

L'automazione comporta meno lavoro umano e meno errori da parte dell'uomo. Rispetto al metodo di colata tradizionale, sono necessari meno operatori. Di conseguenza, i costi si riducono.

Tempi di consegna più brevi

La produzione continua consente una catena di fornitura fluida di prodotti semilavorati con tempi di produzione e di consegna ridotti, oltre alla capacità di rispondere alle esigenze dei clienti.

Flessibilità di produzione delle leghe

Le velocità di raffreddamento controllabili consentono di creare leghe speciali con proprietà meccaniche e chimiche specifiche. Ciò contribuisce a supportare applicazioni ad alte prestazioni in settori come quello aerospaziale, automobilistico e medico.

Applicazioni della colata continua

Oltre alla produzione, la colata continua può essere applicata a qualsiasi industria.

Industria siderurgica

La colata continua di acciaio trasforma l'acciaio fuso in bramme, billette o blumi che possono essere ulteriormente trasformati in materiali utilizzati per la costruzione di edifici, macchinari e articoli domestici.

Produzione di alluminio e rame

Inoltre, i metodi di colata di billette e lastre sono ampiamente praticati su alluminio e rame, con le rispettive eccellenti proprietà meccaniche ed elettriche adatte all'industria automobilistica, dell'imballaggio e dell'elettronica.

Leghe speciali e materiali avanzati

La solidificazione controllata è uno stato auspicabile nelle applicazioni aerospaziali, energetiche e mediche delle leghe ad alte prestazioni.

Industria delle costruzioni

Alcuni dei prodotti fusi, come travi, colonne e barre di rinforzo, sono noti per la loro resistenza, l'accuratezza delle dimensioni e i tempi di completamento più rapidi.

Industria automobilistica

Le case automobilistiche utilizzano i processi di colata continua per rendere i componenti strutturali e i componenti del motore più leggeri, più sicuri e con proprietà più costanti.

Costruzione navale e macchinari pesanti

Le piastre, le travi e le forme da costruzione prodotte con la colata continua forniscono la forza necessaria a navi, gru e altre attrezzature industriali.

Settore energetico

Questi prodotti fusi ad alta resistenza e resistenti alla corrosione trovano applicazione in condutture, parti di turbine eoliche e componenti di centrali elettriche.

Industria ferroviaria

La colata continua produce rotaie, traversine e sezioni di acciaio strutturale più sicure, più resistenti e metallurgicamente superiori.

Come verificare la qualità della colata continua?

Nella maggior parte dei processi produttivi vengono eseguiti test di qualità per garantire che i prodotti della colata continua soddisfino i requisiti di proprietà meccaniche, dimensioni e fattori metallurgici.

Ispezione visiva

Le ispezioni della superficie forniscono indicazioni su eventuali lapsus, cricche o inclusioni. Ciò è fondamentale per evitare la rilavorazione e mantenere un processo di fusione stabile.

Dimensionamento e collaudo meccanico

Gli strumenti di controllo di precisione verificano la larghezza, lo spessore, la rettilineità, la forza di trazione, la durezza e la resistenza agli urti.

Analisi metallurgica e chimica

L'analisi della struttura interna rileva la segregazione o la porosità, mentre l'analisi chimica garantisce la conformità alla composizione richiesta.

Trovare il giusto fornitore di colata continua

Trovare un fornitore affidabile di colata continua è fondamentale in termini di qualità, coerenza e tempi di consegna. Il fornitore prescelto deve disporre di una tecnologia avanzata, di una forza lavoro qualificata e di un efficiente controllo della qualità.

Fuchun Casting ha esperienza e competenza nella colata continua di vari metalli come l'acciaio e l'alluminio, comprese altre leghe per diversi settori: edilizia, automobilistico, energetico e industriale. Sono affidabili grazie all'implementazione di tecnologie avanzate e a rigorose procedure di collaudo.

Conclusione

La colata continua ha provocato una grande rivoluzione nell'industria metallurgica, introducendo efficienza, qualità e flessibilità senza precedenti. La colata continua è utilizzata per l'acciaio, i metalli non ferrosi e le alte leghe per diversi settori industriali con elevati standard di prestazioni e affidabilità.

La conoscenza della tecnologia di colata continua, dei vantaggi, della metodologia di test e delle applicazioni porta ingegneri e acquirenti a prendere decisioni informate. È necessario scegliere un fornitore affidabile per garantire la qualità e il successo a lungo termine.

La colata continua è più di un processo produttivo: è la spina dorsale della moderna produzione di metalli.