Inhaltsübersicht

Das Stranggießen kann als ein Durchbruch in der Metallverarbeitung angesehen werden. Beim Stranggießen ist es möglich, flüssiges Metallmaterial in sehr kurzer Zeit in halbfertiges Material umzuwandeln. Die Relevanz von Internet-Suchanfragen zum Thema Stranggießen kann für viele Fachleute aus den Bereichen Technik, Werksleitung oder Beschaffung erheblich zunehmen, wenn es darum geht, die Produktivität zu steigern, den Ausschuss zu minimieren oder die Produktqualität zu erhalten. Das vorliegende Handbuch versucht, umfassende Details über Strangguss zu liefern, die Definition, Geschichte, Kategorien, Verfahren, Vorteile, Verwendungszwecke, Bewertung der Produktqualität oder Ratschläge für projektbezogene Mitarbeiter umfassen, sich aber nicht darauf beschränken.

Was ist Stranggießen?

Das Stranggießen ist ein Verfahren, bei dem ein geschmolzenes Metall zu einem Stahlhalbzeug für die weitere Verarbeitung erstarrt.

Mayer Hackman

Dabei handelt es sich um eine fortschrittliche Metallverarbeitungstechnologie, bei der das heiße, flüssige Metall zu festen Halbzeugen wie Brammen, Knüppeln und Vorblöcken gegossen wird. Der grundlegende Unterschied zum ‘Barrenguss’ besteht darin, dass beim Barrenguss das heiße flüssige Metall in Formen gegossen und in Losen gegossen wird, während beim Strangguss das heiße flüssige Metall kontinuierlich in eine wassergekühlte Form eingeleitet wird.

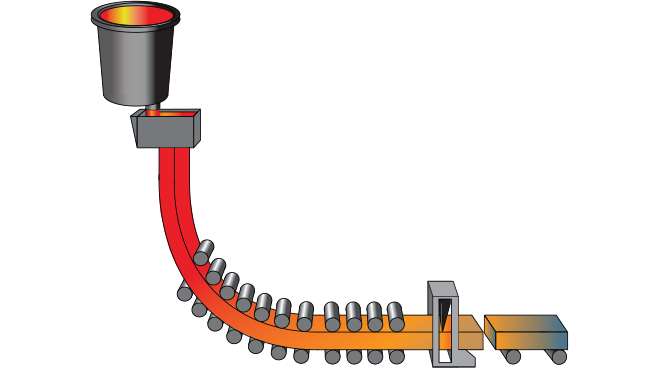

Beim Verlassen der Form härtet die äußere Schicht des Metalls aus, während der Kern halbflüssig bleibt. Wenn der Strang beim Fallen abkühlt, wird ein Stück geformt, das dann leicht in die benötigte Größe zum Walzen, Schmieden und für andere Anwendungen geschnitten werden kann.

Die heutige Technologie des Stranggießens umfasst hochentwickelte Kontrollsysteme, die Temperatur, Durchflussmenge, Kokillenoszillation und Sekundärkühlung umfassen. Diese ermöglichen die Kontrolle der Mikrostrukturbildung und der Seigerungs-, Lunker- und Rissfehler.

Die allgemeine Anwendung des Stranggießens erfolgt bei Stahl, Aluminium, Kupfer und anderen Nichteisenlegierungen. Bei Stahl hat diese Technologie die Herstellung von Brammen zu Platten und Blechen, von Knüppeln zu Stäben und Stangen sowie von Vorblöcken zu Bauformen ermöglicht. Verbesserte Festigkeitseigenschaften, elektrische Leitfähigkeit und Kaltverformbarkeit sind die Hauptvorteile von Aluminium- und Kupferlegierungen.

Geschichte des Stranggusses

Wie es zum Stranggießen gekommen ist, beruht auf dem Verständnis dafür, warum dieses Produktionsverfahren das derzeit weltweit am meisten genutzte zur Metallherstellung ist. Die ersten Entwicklungen begannen in der Mitte des 19. Jahrhunderts, als man experimentell versuchte, geschmolzenes Metall zwischen rotierenden Teilen zu verfestigen.

Die großtechnischen Stranggussverfahren wurden in den 1950er Jahren in japanischen und europäischen Stahlwerken in Betrieb genommen. Zu den wichtigen Entwicklungen in diesem Fall gehören wassergekühlte Kokillen, Rollenentnahme und Strömungsregelung. Das Stranggießen ist im Vergleich zum Blockgussverfahren weniger material- und energieaufwändig.

Verfügbare Technologien

Mit der Einführung der Kokillenoszillation, der sekundären Kühlzonen und der Automatisierung in den 1960er und 1970er Jahren wurde die Qualität der Gussteile verbessert und die Fehlerquote gesenkt, wodurch auch das Mehrstranggießen praktikabel wurde. Dies wiederum erleichterte die Massenproduktion und auch die Herstellung von Legierungen für die Automobilproduktion im Stranggussverfahren.

Ende des 20. Jahrhunderts war das Stranggießen zu einer weltweiten Praxis geworden. Moderne Anlagen sind vollständig automatisiert, angefangen bei der Erzeugung und Erstarrung des geschmolzenen Metalls bis hin zur Metallformung, bei der täglich Tausende von Tonnen Metall produziert werden.

Arten des Stranggusses

Es gibt verschiedene Methoden des Stranggießens. Sie hängen u. a. von der Form des Endprodukts ab. Dieses Wissen ist für die Hersteller sehr wichtig, denn es ermöglicht ihnen die Auswahl geeigneter Anlagen und Technologien.

Brammenstrangguss

Das Stranggießen ist ein Verfahren, bei dem breite Brammen hergestellt werden, die zu Blechen, Platten oder Coils weitergewalzt werden. Solche Brammen werden im Bauwesen, im Schiffbau und bei der Herstellung von Fahrzeugen verwendet.

Diese Walzen, die für das Brammengießen verwendet werden, sind in der Lage, eine hohe Leistung bei gleichbleibender Dicke und Breite des weiterzuverarbeitenden Produkts zu erbringen.

Knüppel-Strangguss

Das Knüppelgießen dient dazu, quadratische oder fast quadratische Abschnitte für Stäbe, Stangen und verschiedene Bewehrungsmaterialien zu formen. In den meisten Fällen arbeiten die Knüppelgießer mit mehreren Strängen, so dass die Effizienz der Arbeit höher sein kann. Durch Knüppelgießen können Materialien hergestellt werden, die stark, gleichmäßig und wirtschaftlich sind.

Bloom und Beam Blank Casting

Ein Vorblock ist ein mittelgroßes Gussteil für die Herstellung von Trägern und Schienen. Ein Trägerrohling ist ein Gussstück mit annähernder Nettoform für die Herstellung von I- und H-Trägern. Diese Gießtechniken erfordern weniger Zwischenbearbeitungen, gewährleisten aber eine hohe Maßgenauigkeit und gute Eigenschaften.

Stranggussverfahren

Beim Stranggießen von Metallen gibt es mehrere Prozesse, die die Endqualität des herzustellenden Metalls bestimmen, wie z. B. die Vorbereitung des geschmolzenen Metalls und das Schneiden des Strangs, neben vielen anderen Prozessen, die beim Metallgießen eine Rolle spielen.

Vorbereitung des geschmolzenen Metalls

Das erste Verfahren umfasst im Wesentlichen das Schmelzen, bei dem die Materialien in einem Ofen erhitzt werden, bis sie schmelzen. Anschließend erfolgt die Raffination, die im Wesentlichen darauf abzielt, Schwefel, Phosphor und Gase aus dem geschmolzenen Metall zu entfernen. Auch die chemischen Inhaltsstoffe werden kontrolliert, da chemische Veränderungen in den meisten Fällen negative Auswirkungen auf die Festigkeit, die Duktilität, die Korrosion und die leichte Verarbeitbarkeit des Metalls haben können, vor allem, wenn verschiedene Metallsorten hergestellt werden.

Das geschmolzene Metall wird dann einer Wärmebehandlung bei der für das Gießen am besten geeigneten Temperatur unterzogen. Das gegossene Metall wird dann in den Verteiler gegossen. Der Verteiler ist ein mit feuerfestem Material ausgekleideter Behälter, der zwischen dem Gießbrunnen/der Gießpfanne und den Gussformen steht. Die Hauptfunktion eines Verteilers besteht neben der Regulierung des Metallflusses in die Formen auch darin, das Aufschwimmen der Einschlüsse, die Homogenisierung der Temperatur und die Kontrolle des Metallflusses zu unterstützen. All dies ist für die Qualität der Oberflächenbeschaffenheit und die innere Sauberkeit des gegossenen Metalls sehr wichtig.

Formverfestigung und Sekundärkühlung

Das aus dem Verteiler kommende heiße Metall fließt durch eine mit Wasser gekühlte Kupferform, deren Form über das schlackenlose Produkt entscheidet: Bramme, Knüppel oder Vorblock. Durch den Kontakt des Stahls mit den Oberflächen der Gussform beginnt der Stahl schnell abzukühlen und durch die Oberflächen der Gussform zu härten, wodurch sich eine äußere Schale bildet. Diese äußere Schale erfordert Festigkeit, da sie den flüssigen Stahlkern beim Austritt aus der Form zusammenhält und ihn so vor Ausbrüchen schützt.

Wenn der Strang aus der Form kommt, tritt er in die sekundäre Kühlzone ein, wo die Wärme durch Wasserzerstäubung, Luftnebelkühlung oder durch Kühlmäntel abgeführt werden kann. Der Zweck der Sekundärkühlung besteht darin, eine Erstarrung vom äußeren Rand zum inneren Teil zu bewirken. Die unkontrollierte Abkühlung kann jedoch eine Reihe von Gussfehlern wie Oberflächenrisse, Hohlräume, Seigerungen oder Verformungen verursachen.

Litze - Litzenentnahme und Schneiden

Sobald der Strang eine gewisse mechanische Festigkeit entwickelt hat, wird er regelmäßig mit Hilfe von Rollen aus der Gießmaschine herausgezogen. Je nach Art der Gießmaschine wird der Strang bei seiner Bewegung durch einen gebogenen oder geraden Weg von Rollen unterstützt. Die Entnahmegeschwindigkeit muss harmonisch sein, damit sie mit der Erstarrungsgeschwindigkeit des Stranges übereinstimmt. Auf dem Auslauftisch wird der geformte Strang mit Hilfe von Maschinen wie mechanischen Scheren, Sauerstoffbrennern und Lasern in gleichmäßige Längen geschnitten.

Vorteile des Stranggießens

Es bietet einen enormen Vorteil gegenüber den traditionellen Techniken des Barrengusses.

Verbesserte Effizienz und Produktivität

Durch den kontinuierlichen Prozess entfallen wiederholte Handhabung, Wiedererwärmung oder Stapelverarbeitung. Die Automatisierung steigert die Effizienz des Prozesses bei gleichbleibender Qualität.

Höhere Metallausbeute und Verringerung des Abfalls. Durch das endkonturnahe Gießen wird der Beschnittverlust, der Ausschussverlust und der Bearbeitungsverlust erheblich reduziert. Die Ausbeute ist ein Faktor, der die Kosteneinsparungen bestimmt, was wiederum zu folgenden Einsparungen führt

Energieeinsparung

Da alle Vorgänge wie Schmelzen, Erstarren und Formen in einem Arbeitsgang erfolgen, minimiert das Stranggießen den Bedarf an energieintensiven Wiedererwärmungszyklen und gewährleistet so Nachhaltigkeit. Die kontrollierte Erstarrung führt zu einem homogenen Gefüge mit weniger Fehlern. Für Maßgenauigkeit und glatte Oberflächen ist weniger Nachbearbeitung erforderlich.

Niedrigere Arbeits- und Betriebskosten

Die Automatisierung bedeutet weniger menschliche Arbeit und weniger Fehler durch Menschen. Im Vergleich zur herkömmlichen Art des Gießens werden weniger Bediener benötigt. Dadurch werden die Kosten gesenkt.

Kürzere Vorlaufzeiten

Die kontinuierliche Produktion ermöglicht eine reibungslose Lieferkette für Halbfertigprodukte mit kürzeren Produktions- und Vorlaufzeiten und geht gleichzeitig auf die Bedürfnisse der Kunden ein.

Flexibilität in der Legierungsproduktion

Steuerbare Abkühlungsraten ermöglichen die Herstellung von Speziallegierungen mit bestimmten mechanischen und chemischen Eigenschaften. Dies trägt zur Unterstützung von Hochleistungsanwendungen in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizin bei.

Anwendungen des Stranggießens

Abgesehen von der Produktion kann das Stranggießen in jeder Branche eingesetzt werden.

Stahlindustrie

Beim Stranggießen von Stahl wird geschmolzener Stahl zu Brammen, Knüppeln oder Vorblöcken verarbeitet, die zu Materialien für den Bau von Gebäuden, Maschinen und Haushaltswaren weiterverarbeitet werden können.

Produktion von Aluminium und Kupfer

Auch Knüppel- und Brammengießverfahren sind bei Aluminium und Kupfer weit verbreitet, die sich aufgrund ihrer hervorragenden mechanischen und elektrischen Eigenschaften für die Automobil-, Verpackungs- und Elektronikindustrie eignen.

Speziallegierungen und hochentwickelte Materialien

Kontrollierte Erstarrung ist ein wünschenswerter Zustand in der Luft- und Raumfahrt, im Energiesektor und bei medizinischen Anwendungen von Hochleistungslegierungen.

Bauindustrie

Einige der Gusserzeugnisse, wie Träger, Säulen und Bewehrungsstäbe, sind bekannt für ihre Festigkeit, ihre exakten Abmessungen und ihre schnellen Fertigungszeiten.

Autoindustrie

Die Automobilhersteller verwenden Stranggussverfahren, um Struktur- und Motorkomponenten leichter, sicherer und in ihren Eigenschaften beständiger zu machen.

Schiffbau und Schwermaschinenbau

Im Stranggussverfahren hergestellte Bleche, Träger und Konstruktionsformen sorgen für die erforderliche Festigkeit von Schiffen, Kränen und anderen Industrieanlagen.

Energiesektor

Diese hochfesten, korrosionsbeständigen Gusserzeugnisse werden für Rohrleitungen, Teile von Windkraftanlagen und Kraftwerkskomponenten verwendet.

Eisenbahnindustrie

Im Stranggussverfahren werden Schienen, Schwellen und Baustahlprofile hergestellt, die sicherer, haltbarer und metallurgisch überlegen sind.

Wie prüft man die Qualität von Strangguss?

Bei den meisten Herstellungsverfahren werden Qualitätsprüfungen durchgeführt, um sicherzustellen, dass die Stranggussprodukte die Anforderungen an mechanische Eigenschaften, Größe und metallurgische Faktoren erfüllen.

Visuelle Inspektion

Oberflächeninspektionen liefern Hinweise auf Lücken, Risse oder Einschlüsse. Dies ist entscheidend für die Vermeidung von Nacharbeit und die Aufrechterhaltung eines stabilen Gießprozesses.

Mechanische Abmessung und Prüfung

Präzisionsprüfgeräte kontrollieren bei Bedarf Breite, Dicke, Geradheit, Zugfestigkeit, Härte und Schlagfestigkeit.

Metallurgische und chemische Analyse

Bei der Analyse der inneren Struktur werden Entmischungen oder Porosität festgestellt, und die chemische Analyse stellt sicher, dass das Material die geforderte Zusammensetzung aufweist.

Den richtigen Stranggusslieferanten finden

Die Suche nach einem zuverlässigen Stranggusslieferanten ist im Hinblick auf Qualität, Beständigkeit und Lieferzeiten von entscheidender Bedeutung. Der ausgewählte Lieferant sollte über fortschrittliche Technologie, qualifizierte Arbeitskräfte und eine effiziente Qualitätskontrolle verfügen.

Fuchun Gießen verfügt über Erfahrung und Fachwissen im Stranggießen verschiedener Metalle wie Stahl und Aluminium, einschließlich anderer Legierungen für verschiedene Branchen: Bauwesen, Automobilindustrie, Energie und Industrie. Sie sind zuverlässig, weil sie fortschrittliche Technologien und strenge Prüfverfahren anwenden.

Schlussfolgerung

Das Stranggießen hat eine große Revolution in der Metallindustrie ausgelöst, da es eine beispiellose Effizienz, Qualität und Flexibilität bietet. Strangguss wird für Stahl, Nichteisenmetalle und Hochlegierungen in verschiedenen Branchen mit hohen Anforderungen an Leistung und Zuverlässigkeit eingesetzt.

Die Kenntnis der Stranggusstechnik, der Vorteile, der Prüfmethoden und der Anwendungen ermöglicht es Ingenieuren und Einkäufern, fundierte Entscheidungen zu treffen. Um Qualität und langfristigen Erfolg zu gewährleisten, muss ein zuverlässiger Lieferant gewählt werden.

Stranggießen ist mehr als ein Fertigungsverfahren, es ist das Rückgrat der modernen Metallproduktion.