Inhaltsübersicht

Metallguss ist eine der wichtigsten und beständigsten Fertigungstechniken der Menschheitsgeschichte. Es hat Zivilisationen geformt, Industrien angetrieben und treibt weiterhin Innovationen in der modernen Welt voran. Im Kern geht es beim Metallguss darum, Metall zu schmelzen, es in eine Form zu gießen und es in einer bestimmten Form erstarren zu lassen. Dieses einfache, aber leistungsfähige Konzept hat die Herstellung von Werkzeugen aus Bronze bis hin zu Präzisionsbauteilen für die Luft- und Raumfahrt ermöglicht.

Im Gegensatz zu vielen modernen Fertigungsverfahren, die eine aufwändige Bearbeitung oder Montage erfordern, können Hersteller mit Metallguss komplexe, langlebige und präzise Komponenten in einem einzigen Prozess herstellen. Es ist kostengünstig, anpassungsfähig und eignet sich sowohl für die Klein- als auch für die Großserienproduktion. Im Laufe der Jahrhunderte haben Fortschritte in der Metallurgie, im Formenbau und in der Konstruktion dazu geführt, dass sich der Metallguss von einem manuellen Handwerk zu einem hochentwickelten industriellen Verfahren entwickelt hat.

Was ist Metallgießen?

Metallguss ist ein Fertigungsverfahren, bei dem geschmolzenes Metall in eine Form gegossen wird, abkühlt und in der gewünschten Form erstarrt. Sobald das Metall erstarrt ist, wird die Form entfernt. Zurück bleibt ein fertiges oder fast fertiges Teil, das weiterbearbeitet oder unverändert verwendet werden kann.

Dieses Verfahren eignet sich besonders für die Herstellung komplexer Formen und großer Bauteile, die mit anderen Fertigungsmethoden wie Schmieden oder Zerspanen nur schwer herzustellen sind. Es wird häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Energiewirtschaft, dem Baugewerbe und dem Schwermaschinenbau eingesetzt.

Die beim Gießen verwendeten Formen können je nach Anwendung aus Sand, Metall oder anderen Materialien hergestellt werden. Je nach erforderlicher Präzision, Produktionsmenge und Art des Metalls werden unterschiedliche Gießverfahren gewählt.

Zu den wichtigsten Merkmalen des Metallgusses gehören:

- Fähigkeit zur Herstellung komplexer Geometrien

- Sowohl für Eisen- als auch für Nichteisenmetalle geeignet

- Kostengünstig für die Großserienproduktion

- Flexibilität in Größe und Design

Geschichte des Metallgusses

Die Geschichte des Metallgusses reicht Tausende von Jahren zurück. Es ist eine der frühesten technischen Errungenschaften der Menschheit und spielte eine zentrale Rolle bei der Entwicklung der Zivilisationen.

Frühe Anfänge

Die frühesten Belege für den Metallguss stammen aus der Zeit um 3200 v. Chr. in Mesopotamien und im alten Ägypten. Bronze gehörte zu den ersten Metallen, die gegossen und für Werkzeuge, Waffen und dekorative Gegenstände verwendet wurden. Die Technik des Wachsausschmelzverfahrens, die um diese Zeit entstand, ermöglichte es den Kunsthandwerkern, komplizierte Formen mit bemerkenswerten Details zu schaffen.

Fortschritte durch Zivilisationen

Zur Zeit der Shang-Dynastie in China (1600-1046 v. Chr.) war der Bronzeguss hoch entwickelt. Massive Bronzegefäße und komplizierte zeremonielle Artefakte wurden mit ausgeklügelten Methoden des Formenbaus hergestellt. Auch im antiken Griechenland und Rom wurde der Guss zur Herstellung von Statuen, Münzen und Alltagsgegenständen verwendet.

Industrielle Revolution

Mit der industriellen Revolution des 18. und 19. Jahrhunderts wurde der Metallguss von einer handwerklichen Tätigkeit zu einem industriellen Verfahren. Mit der Erfindung von Dampfmaschinen, besseren Öfen und Massenproduktionstechniken wurde das Gießen präziser und effizienter. Die Gießereien wuchsen schnell und produzierten Teile für Maschinen, Transport und Bauwesen.

Moderne Ära

Heutzutage ist der Metallguss ein hochentwickeltes Verfahren, das durch moderne Technologie unterstützt wird. Computergestütztes Design (CAD), Simulationssoftware und automatisiertes Gießen haben die Präzision erhöht, die Kosten gesenkt und die Anwendungsmöglichkeiten erweitert. Während die Grundprinzipien gleich geblieben sind, wurden die Methoden verfeinert und ermöglichen die Herstellung komplexer Teile in großen Stückzahlen.

Arten des Metallgusses

Es wurden verschiedene Arten von Metallgussverfahren entwickelt, um den unterschiedlichen Produktionsanforderungen gerecht zu werden. Die Wahl des Verfahrens hängt von Faktoren wie Material, Komplexität, Menge und den erforderlichen Eigenschaften des Endprodukts ab.

Sandgießen

Das Sandgussverfahren ist die gängigste und traditionellste Methode. Ein Modell des Teils wird in Sand gepresst, um eine Form zu schaffen. Das geschmolzene Metall wird in den Hohlraum gegossen und abkühlen gelassen. Dieses Verfahren eignet sich für große Bauteile und geringe bis mittlere Produktionsmengen. Außerdem ist es kostengünstig und flexibel in Bezug auf Form und Größe.

Druckgießen

Beim Druckguss wird geschmolzenes Metall unter Druck in eine Stahlform (Kokille) gepresst. Mit diesem Verfahren werden hochpräzise Teile mit glatten Oberflächen hergestellt. Es ist ideal für die Massenproduktion und wird üblicherweise für Nichteisenmetalle wie Aluminium, Zink und Magnesium verwendet.

Feinguss

Beim Feinguss oder Wachsausschmelzverfahren wird ein Wachsmodell des Werkstücks erstellt, mit einer Keramikschale überzogen und das Wachs dann weggeschmolzen. Das geschmolzene Metall wird in die Keramikform gegossen. Mit diesem Verfahren lassen sich Teile mit hervorragender Oberflächengüte und Maßgenauigkeit herstellen, die häufig in der Luft- und Raumfahrt sowie in der Medizintechnik verwendet werden.

Kokillengießen

Bei diesem Verfahren werden wiederverwendbare Metallformen anstelle von Sand oder Wachs verwendet. Im Vergleich zum Sandguss bietet es eine bessere Maßgenauigkeit und Oberflächengüte. Es wird häufig für mittlere bis hohe Produktionsmengen verwendet und ist mit Nichteisenmetallen kompatibel.

Schleudergießen

Beim Schleuderguss wird geschmolzenes Metall in eine rotierende Form gegossen. Durch die Zentrifugalkraft wird das Metall gleichmäßig verteilt, wodurch Teile mit hoher Dichte und minimaler Porosität entstehen. Dieses Verfahren wird häufig zur Herstellung von Rohren, Zylindern und anderen symmetrischen Bauteilen verwendet.

Lost Foam Gießen

Das Lost-Foam-Gießen ähnelt dem Feingießen, aber es werden Schaumstoffmodelle anstelle von Wachs verwendet. Wenn geschmolzenes Metall in die Form gegossen wird, verdampft der Schaumstoff und wird durch Metall ersetzt. Dieses Verfahren reduziert den Bedarf an Kernen und vereinfacht den Formenbau.

Was sind die Metallgießverfahren?

Das Metallgießen umfasst eine Reihe genau festgelegter Schritte, die sicherstellen, dass das Endprodukt den Qualitäts- und Maßanforderungen entspricht.

1. Mustererstellung

Ein Muster ist eine Nachbildung des Endprodukts. Es wird aus Materialien wie Holz, Kunststoff oder Metall hergestellt. Muster müssen die Schrumpfung berücksichtigen, die beim Abkühlen von Metall auftritt.

2. Vorbereitung der Form

Die Form wird mit Sand, Metall oder Keramik hergestellt. Beim Sandguss zum Beispiel wird das Modell in Sand gelegt und dicht gepackt, um den Hohlraum zu bilden. Beim Feinguss wird das Wachsmodell mit Keramik beschichtet.

3. Schmelzen

Das zu gießende Metall wird in einem Ofen geschmolzen. Welche Art von Ofen verwendet wird, hängt vom Schmelzpunkt des Metalls und vom Produktionsvolumen ab. Zu den gängigen Öfen gehören Kupol-, Induktions- und Lichtbogenöfen.

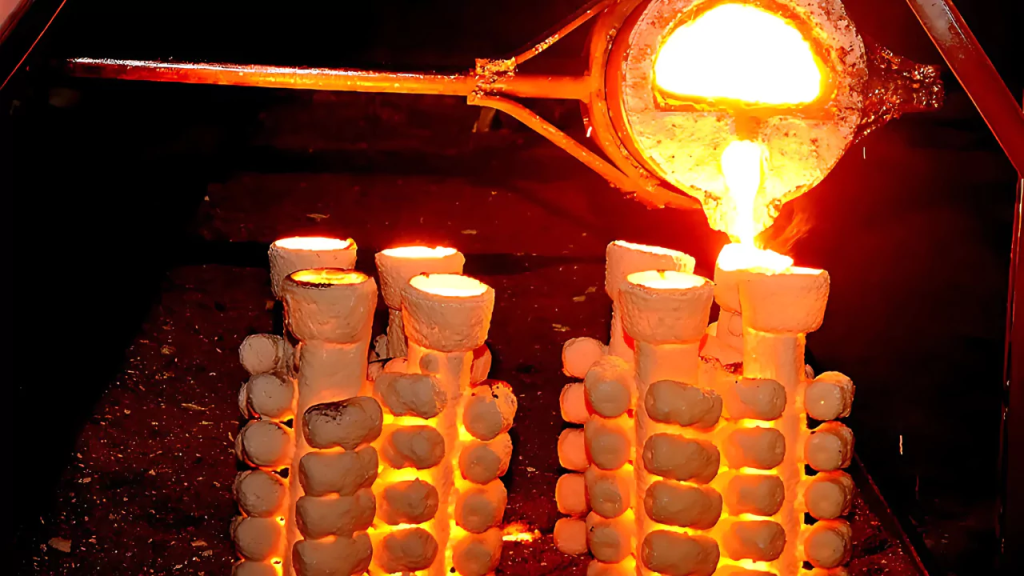

4. Gießen

Das geschmolzene Metall wird sorgfältig in den Formhohlraum gegossen. Die Gießgeschwindigkeit und die Temperatur werden kontrolliert, um Defekte wie Porosität und Fehlläufe zu vermeiden.

5. Erstarrung und Abkühlung

Wenn das Metall abkühlt, erstarrt es und nimmt die Form der Gussform an. Eine kontrollierte Abkühlung ist entscheidend für das Erreichen des gewünschten Gefüges und der mechanischen Eigenschaften.

6. Schütteln und Schimmelbeseitigung

Sobald das Gussstück erstarrt ist, wird die Form entfernt. Beim Sandguss wird der Sand weggebrochen. Beim Feinguss wird die keramische Schale abgesprengt.

7. Reinigung und Endbearbeitung

Das Gussteil wird gereinigt, um alle Reste des Formstoffs zu entfernen. Zusätzliche Verfahren wie Schleifen, maschinelle Bearbeitung oder Wärmebehandlung können angewendet werden, um die gewünschte Oberfläche und die gewünschten Abmessungen zu erreichen.

8. Inspektion und Qualitätskontrolle

Das fertige Gussteil wird auf Maßhaltigkeit, Oberflächenbeschaffenheit und innere Mängel geprüft. Zur Gewährleistung der Zuverlässigkeit werden häufig zerstörungsfreie Prüfverfahren eingesetzt.

Was sind die Vorteile des Metallgusses?

Metallguss bietet eine Reihe von Vorteilen, die ihn zu einem attraktiven Fertigungsverfahren für viele Branchen machen.

Komplexe Geometrien

Metallguss ermöglicht die Herstellung von Teilen mit komplizierten Formen und inneren Strukturen, die durch maschinelle Bearbeitung oder Schmieden allein nur schwer oder gar nicht hergestellt werden können.

Große Auswahl an Materialien

Fast jedes Metall kann gegossen werden, einschließlich Stahl, Eisen, Aluminium, Kupfer, Magnesium und verschiedene Legierungen. Diese Flexibilität macht es für eine Vielzahl von Anwendungen geeignet.

Kosten-Wirksamkeit

Bei großen Teilen oder in der Großserienfertigung ist das Gießen wirtschaftlicher als die spanende Bearbeitung. Die Möglichkeit, Modelle und Formen bei einigen Verfahren wiederzuverwenden, senkt die Kosten weiter.

Flexibilität bei der Größe

Im Gussverfahren können Bauteile von wenigen Gramm bis zu mehreren Tonnen hergestellt werden. Das macht es ideal für Branchen wie Energie und Infrastruktur, in denen sehr große Teile benötigt werden.

Hohe Produktionsrate

Einige Gießverfahren, wie z. B. der Druckguss, ermöglichen die schnelle Herstellung identischer Bauteile mit minimaler Nachbearbeitung.

Minimaler Abfall

Im Gegensatz zu subtraktiven Fertigungsverfahren wird beim Gießen nur so viel Material verwendet, wie für das Teil benötigt wird, wodurch der Ausschuss minimiert wird.

Anwendungen des Metallgusses

Metallguss wird aufgrund seiner Vielseitigkeit und Kosteneffizienz in zahlreichen Branchen eingesetzt. Seine Anwendungen reichen von alltäglichen Gegenständen bis hin zu wichtigen Komponenten in der Spitzentechnologie.

Autoindustrie

Metallguss ist im Automobilbau unverzichtbar, wo Motorblöcke, Zylinderköpfe, Bremskomponenten und Getriebegehäuse durch Gießen hergestellt werden. Aluminium und Eisen sind die am häufigsten verwendeten Metalle.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt wird der Feinguss zur Herstellung komplexer und leichter Komponenten wie Turbinenschaufeln und Strukturteile verwendet. Präzision und Materialintegrität sind in diesem Sektor entscheidend.

Bauwesen und Infrastruktur

Große Bauteile aus Gusseisen und Stahl wie Rohre, Balken und Stützen werden im Bauwesen verwendet. Guss ermöglicht die kostengünstige Herstellung von robusten, langlebigen Teilen.

Energiesektor

Die Energiewirtschaft ist auf Gusskomponenten für Turbinen, Ventile, Pumpen und Generatoren angewiesen. Hochleistungslegierungen werden verwendet, um extremen Temperaturen und Drücken standzuhalten.

Maschinen und Ausrüstung

Guss wird häufig für die Herstellung von Bauteilen für Landmaschinen, Industrieausrüstungen und Fertigungssysteme verwendet, bei denen es auf Haltbarkeit und Präzision ankommt.

Kunst und Design

Metallguss spielt auch im künstlerischen Bereich eine Rolle. Bildhauer und Designer verwenden den Guss, um komplizierte Metallkunstwerke, Statuen und architektonische Details zu schaffen.

Wie prüft man die Qualität des Metallgusses?

Die Qualitätskontrolle beim Metallguss ist unerlässlich, um Leistung, Sicherheit und Haltbarkeit zu gewährleisten. Je nach Anwendung und Wichtigkeit des Teils werden verschiedene Prüfverfahren eingesetzt.

Visuelle Inspektion

Die einfachste Methode besteht darin, das Gussteil auf Oberflächenfehler wie Risse, Lunker oder unvollständige Füllung zu untersuchen. Dies ist zwar einfach, aber ein wichtiger erster Schritt.

Prüfung der Abmessungen

Es werden genaue Messungen vorgenommen, um sicherzustellen, dass das Gussteil den Konstruktionsspezifikationen entspricht. Häufig werden Koordinatenmessmaschinen (CMM) und Lehren verwendet.

Zerstörungsfreie Prüfung (NDT)

NDT-Methoden werden eingesetzt, um interne Defekte zu erkennen, ohne das Teil zu beschädigen. Zu den gängigen Techniken gehören:

- Ultraschallprüfung (UT):Nutzt Hochfrequenz-Schallwellen zur Erkennung von inneren Mängeln.

- Röntgenuntersuchung (Röntgen):Liefert ein visuelles Bild der inneren Struktur, das Porosität oder Risse erkennen lässt.

- Magnetische Partikelprüfung:Detektiert Oberflächen- und oberflächennahe Defekte in ferromagnetischen Materialien.

- Farbeindringprüfung:Hebt Oberflächenrisse durch Kapillarwirkung hervor.

Mechanische Prüfung

Zur Bewertung der mechanischen Eigenschaften des Gussteils werden Zugversuche, Kerbschlagversuche und Härtemessungen durchgeführt. Diese Tests stellen sicher, dass das Teil die Festigkeits- und Leistungsanforderungen erfüllt.

Metallurgische Untersuchung

Die mikroskopische Untersuchung des Mikrogefüges gibt Aufschluss über Korngröße, Einschlüsse und Phasenverteilung. Dies hilft bei der Beurteilung der Qualität des Gießprozesses und der Wärmebehandlung.

Wo findet man ein gutes Metallgussunternehmen?

Die Suche nach einem zuverlässigen Metallgießer ist von entscheidender Bedeutung, um qualitativ hochwertige Bauteile zu erhalten, die den technischen und Leistungsstandards entsprechen. Ein guter Gusspartner sollte über Folgendes verfügen:

- Moderne Einrichtungen und Ausrüstungen

- Erfahrung mit verschiedenen Gießverfahren

- Strenge Qualitätskontrollverfahren

- Zertifizierung und Einhaltung von Industriestandards

- Gute Kommunikation und Kundenbetreuung

Fuchun Casting zum Beispiel ist ein erfahrenes Metallgießereiunternehmen, das eine Vielzahl von Gussdienstleistungen für verschiedene Branchen anbietet. Mit ihrem Know-how im Präzisionsguss und ihrer strengen Qualitätssicherung können Unternehmen wie dieses zuverlässige und effiziente Fertigungslösungen anbieten.

Bei der Auswahl eines Lieferanten ist es ratsam, seine Produktionskapazitäten zu bewerten, Referenzen zu prüfen und, wenn möglich, seine Einrichtungen zu besuchen, um sich aus erster Hand ein Bild von seiner Technologie und seinen Arbeitsabläufen zu machen.

Zusammenfassung

Der Metallguss ist nach wie vor ein Eckpfeiler der Fertigungstechnologie, der uralte Prinzipien mit moderner Innovation verbindet. Durch das Gießen von geschmolzenem Metall in Formen können Hersteller komplexe, langlebige und kostengünstige Teile für Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt und darüber hinaus herstellen.

Wir haben uns mit der Definition und der Geschichte des Metallgusses, seinen verschiedenen Arten und Verfahren, seinen Vorteilen und seinen zahlreichen Anwendungen beschäftigt. Die Qualitätsprüfung spielt eine Schlüsselrolle bei der Gewährleistung der Zuverlässigkeit von Gusserzeugnissen. Schließlich ist die Wahl des richtigen Gießereiunternehmens - wie Fuchun Casting - von entscheidender Bedeutung, um gleichbleibende Ergebnisse zu gewährleisten.

Im Zuge der Weiterentwicklung der Industrie wird der Metallguss eine wichtige und sich weiterentwickelnde Technologie bleiben, die Innovationen in der Fertigung und im Maschinenbau vorantreibt.