Inhaltsübersicht

Druckguss ist eines der am weitesten verbreiteten Metallformverfahren in der modernen Fertigung. Es liefert hochpräzise, gleichmäßige Formen, glatte Oberflächen und langlebige Teile, die in zahlreichen Branchen zum Einsatz kommen. Von Automobilkomponenten bis hin zur Unterhaltungselektronik spielt der Druckguss eine wichtige Rolle bei der Gestaltung von Produkten, die Menschen tagtäglich benutzen.

Dieser umfassende Leitfaden erklärt alles, was Sie über Druckguss wissen müssen. Er erläutert die Funktionsweise des Verfahrens, die wichtigsten beteiligten Technologien, Qualitätsprüfungsmethoden, Anwendungsbereiche und die Auswahl des richtigen Lieferanten. Wenn Sie den Druckguss im Detail verstehen, können Sie bessere Entscheidungen bei der Materialauswahl, der Optimierung von Konstruktionen oder der Beschaffung von Teilen für Ihr Unternehmen treffen.

Was ist Druckguss?

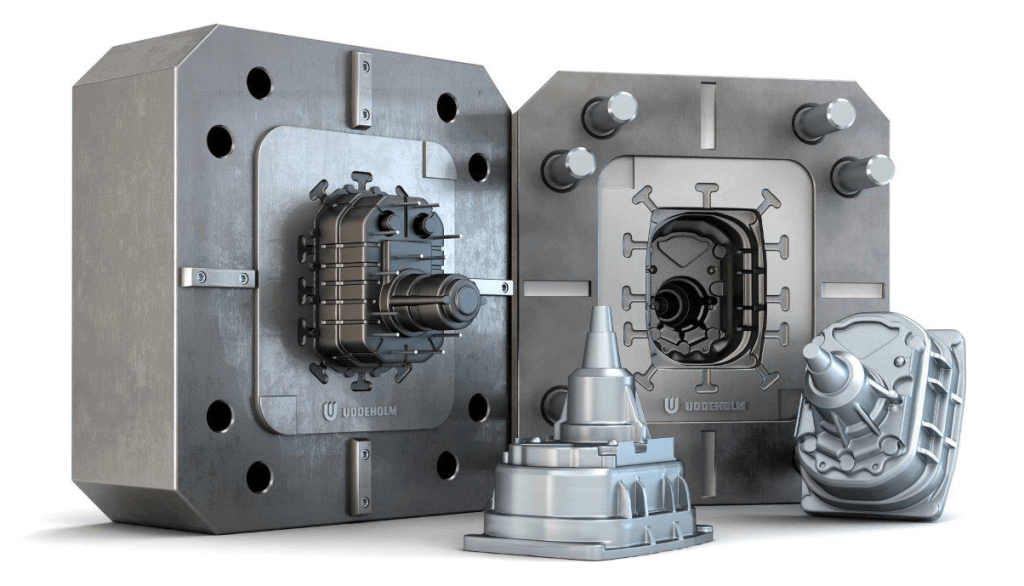

Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Stahlform gepresst wird. Die Form wird als Kokille bezeichnet und präzise bearbeitet, um die endgültige Form des Teils zu erhalten. Sobald das Metall abgekühlt und erstarrt ist, öffnet sich die Form und wirft das fertige Bauteil aus.

Dieses Verfahren ermöglicht es den Herstellern, komplexe Geometrien zu schaffen, die nur eine minimale Nachbearbeitung erfordern. Der beim Druckguss angewandte Druck gewährleistet eine hervorragende Oberflächenqualität und hohe Maßgenauigkeit. Hersteller verlassen sich auf den Druckguss, wenn sie große Mengen einheitlicher Metallteile mit engen Toleranzen benötigen.

Die meisten Druckgussteile werden aus Nichteisenmetallen wie Aluminium, Zink und Magnesium hergestellt. Diese Werkstoffe bieten ein gutes Verhältnis zwischen Festigkeit und Gewicht und sind korrosionsbeständig, was sie ideal für gewerbliche und industrielle Produkte macht.

Geschichte des Druckgusses

Der Druckguss hat seinen Ursprung in der Mitte des 19. Jahrhunderts und wurde ursprünglich für die Druckindustrie entwickelt, um bewegliche Schriftkomponenten herzustellen. Die ersten Druckgussmaschinen wurden 1849 patentiert und läuteten ein neues Kapitel der Massenproduktion ein. Damals wurden hauptsächlich Legierungen auf Zink- und Zinnbasis verwendet.

Im Laufe des 20. Jahrhunderts breitete sich der Druckguss mit zunehmender Industrialisierung auch auf andere Bereiche aus. Automobil- und Elektronikhersteller erkannten die Vorteile von leichten, präzise geformten Metallteilen. Verbesserte Legierungsrezepturen und Bearbeitungstechnologien ermöglichten die Herstellung stärkerer und komplexerer Komponenten.

Heute entwickelt sich die Druckgussindustrie mit Innovationen weiter. Computergestütztes Design, automatisierte Prozesssteuerung und verbesserte Formwerkstoffe ermöglichen eine höhere Produktionseffizienz und eine längere Lebensdauer der Werkzeuge. Dank seiner Anpassungsfähigkeit und Leistungsvorteile ist der Druckguss nach wie vor ein grundlegendes Fertigungsverfahren.

Arten des Druckgusses

Es gibt verschiedene Arten von Druckgussverfahren, die jeweils für bestimmte Materialien und Leistungsanforderungen ausgelegt sind. Die Wahl des richtigen Verfahrens hängt von der Form des Produkts, den mechanischen Anforderungen und dem Produktionsvolumen ab. Bevor man die Typen in Unterkategorien aufteilt, ist es wichtig zu verstehen, wie die Unterschiede bei Druck und Metallzufuhr das Produktergebnis beeinflussen.

Warmkammer-Druckgießen

Das Warmkammer-Druckgussverfahren wird üblicherweise für Metalle mit niedrigem Schmelzpunkt wie Zink-, Blei- und Magnesiumlegierungen verwendet. Bei diesem Verfahren ist die Einspritzeinheit in das geschmolzene Metall eingetaucht, was schnelle Zykluszeiten ermöglicht. Das Metall wird direkt in das Einspritzsystem gezogen, was den Energieverlust verringert und die Effizienz verbessert.

Kaltkammer-Druckgießen

Der Kaltkammerdruckguss eignet sich besser für Aluminium, Kupfer und andere Legierungen mit hoher Schmelztemperatur. Das geschmolzene Metall wird in eine separate Kammer gegossen, bevor es in die Form gespritzt wird. Auf diese Weise werden die Einspritzkomponenten vor übermäßiger Hitze geschützt, was die Haltbarkeit der Maschine erhöht.

Vakuum-Druckgießen

Beim Vakuumdruckguss wird vor dem Einspritzen des Metalls die Luft aus dem Hohlraum entfernt. Durch die Reduzierung der Gaseinschlüsse werden die mechanischen Eigenschaften des Endprodukts verbessert. Sie verringert die Porosität, verbessert die Oberflächengüte und stärkt die strukturelle Integrität.

Diese Methode wird gewählt, wenn Komponenten strenge Leistungsstandards erfüllen müssen. Sie wird häufig bei Gehäusen von Elektromotoren, hochwertiger Elektronik und sicherheitskritischen Teilen angewendet. Sie ist zwar fortschrittlicher und kostspieliger, bietet aber eine höhere Zuverlässigkeit für anspruchsvolle Anwendungen.

Squeeze-Druckguss

Beim Squeeze-Casting wird das Hochdruckgießen mit der Erstarrung unter Kompression kombiniert. Anstatt geschmolzenes Metall in einen vollständig geschlossenen Hohlraum zu spritzen, wird das Metall eingeführt und dann gepresst, um Gaseinschlüsse zu beseitigen. Der während der Abkühlung ausgeübte Druck verbessert die Dichte und Festigkeit.

Dieses Verfahren ist ideal für stark beanspruchte Strukturteile. Die Hersteller verwenden Squeeze-Casting für Motorenteile, Aufhängungselemente und Flugzeugkomponenten, da sie eine bessere Haltbarkeit aufweisen.

Semi-Solid-Druckgießen

Beim Semi-Solid-Druckguss wird teilweise erstarrtes Metall verwendet, was einen gleichmäßigeren Fluss und eine geringere Schrumpfung ermöglicht. Mit dieser Technik werden Teile mit außergewöhnlichen mechanischen Eigenschaften und minimaler Porosität hergestellt. Das Verfahren erfordert eine präzise Temperaturkontrolle, um den halbfesten Zustand zu erhalten.

Industriezweige, die Wert auf leichte Festigkeit legen, wie die Automobilindustrie und die Unterhaltungselektronik, profitieren in hohem Maße von der Semi-Solid-Verarbeitung. Obwohl die Anforderungen an Ausrüstung und Technik höher sind, liefert sie Ergebnisse von höchster Qualität.

Was sind die Druckgießverfahren?

Das Druckgussverfahren umfasst mehrere wichtige Schritte, um Genauigkeit und Effizienz zu gewährleisten. Jeder Schritt trägt zur Qualität des Endprodukts bei, vom Schmelzen der Legierungen bis zum Abschneiden von überschüssigem Material. Das Verständnis dieser Schritte hilft bei der Optimierung von Planungs- und Werkzeugentscheidungen für eine kosteneffektive Produktion.

Das Verfahren beginnt in der Regel mit der Vorbereitung des Werkzeugs und der Erwärmung des Metalls auf eine kontrollierte Temperatur. Nach dem Einspritzen muss das Teil vor der Entnahme gleichmäßig abkühlen. Der Zyklus schließt mit der Endbearbeitung und der Prüfung der Konformität ab.

Werkzeugvorbereitung

Die Formvorbereitung umfasst das Reinigen, Erwärmen und Schmieren der Form vor jedem Schuss. Eine ordnungsgemäße Temperaturkontrolle verhindert thermische Schocks und reduziert den Verschleiß. Schmiermittel sorgen für einen reibungslosen Ausstoß und eine längere Lebensdauer der Form.

Eine gut vorbereitete Form reduziert Defekte wie Kleben, Rissbildung und Ausrichtungsfehler. Eine konsistente Vorbereitung schafft vorhersehbare Gussbedingungen, die letztendlich die Qualität und Produktivität der Teile verbessern.

Metall-Injektion

Das geschmolzene Metall wird unter hohem Druck vorsichtig in die Form gespritzt. Die schnelle und gleichmäßige Füllung des Hohlraums gewährleistet eine präzise Formgebung und minimale Porosität. Die Einspritzdrücke variieren je nach Maschinentyp und Materialanforderungen.

Der Metallfluss muss genau gesteuert werden, um Turbulenzen zu vermeiden. Ein kontrolliertes Füllprofil verringert das Risiko von Lufteinschlüssen und Schwachstellen. Das Metall muss jedes Detail der Kavität erreichen, bevor die Erstarrung beginnt.

Abkühlung und Erstarrung

Sobald der Hohlraum gefüllt ist, kühlt das Metall ab und erstarrt in der Form des Teils. Die Matrize spielt eine große Rolle bei der Wärmeableitung. Eine ausgewogene Kühlung verhindert Defekte wie Verzug und Schrumpfung.

Die Zykluszeit hängt von der Wandstärke und den Legierungseigenschaften ab. Eine präzise Steuerung der Kühlung ermöglicht eine hohe Produktivität bei gleichzeitiger Wahrung der mechanischen Festigkeit. Kühlsysteme im Inneren des Werkzeugs sorgen für stabile Temperaturbedingungen.

Teil-Auswurf

Nachdem das Metall erstarrt ist, öffnet sich die Form und Auswerferstifte drücken das Gussteil heraus. Das rechtzeitige Auswerfen verhindert eine Überbeanspruchung des Teils und ermöglicht den Beginn des nächsten Zyklus. Es muss darauf geachtet werden, dass die Oberfläche oder dünne Teile beim Auswerfen nicht beschädigt werden.

Beschneiden und Endbearbeitung

Beim Entgraten wird überschüssiges Metall, auch als Grat bezeichnet, aus dem Gussteil entfernt. Die Endbearbeitung kann je nach Produktanforderungen Schleifen, Bearbeiten, Beschichten oder Polieren umfassen. Eine konsistente Endbearbeitung verbessert die Optik und die Leistung.

Was sind die Vorteile des Druckgusses?

Druckguss bietet viele bemerkenswerte Vorteile im Vergleich zu konventionellem Gießen, Schmieden oder Bearbeiten. Diese Vorteile helfen den Herstellern bei der effizienten Herstellung von Hochleistungsteilen. Die folgenden Abschnitte heben die wichtigsten Stärken des Druckgusses für die Industrie weltweit hervor.

Dank seiner Vielseitigkeit und Schnelligkeit unterstützt der Druckguss sowohl die Massenproduktion als auch die Herstellung hochwertiger Produkte. Es reduziert den Bedarf an sekundären Arbeitsgängen und ermöglicht innovative Konstruktionen, die Gewicht und Kosten sparen.

Hochdimensionale Exaktheit

Beim Druckguss werden Teile mit hervorragender Konsistenz und Präzision hergestellt. Die engen Toleranzen reduzieren oder eliminieren die Bearbeitung und verbessern die Austauschbarkeit der Komponenten. Konstrukteure können sich auf stabile Abmessungen auch bei hohen Stückzahlen verlassen.

Komplexe Geometrien

Druckguss ermöglicht die Herstellung komplizierter Merkmale, die bei herkömmlichen Verfahren schwierig wären. Dünne Wände, feine Details und leichte Strukturen lassen sich mit minimalen Kompromissen bei der Festigkeit realisieren.

Glatte Oberfläche

Die durch Druckguss erzeugten metallischen Oberflächen sind sauber und attraktiv. Glatte Oberflächen verringern den Bedarf an zusätzlichem Polieren oder Beschichten. Dies verbessert die Kosteneffizienz und verkürzt die Lieferzeiten.

Kosteneffizient für hohe Stückzahlen

Druckguss bietet eine hervorragende Kosteneffizienz bei der Produktion großer Mengen. Die schnelle Zykluszeit und der wiederholbare Prozess tragen zu niedrigen Stückpreisen bei. Besonders wirtschaftlich ist es, wenn die Investition in die Form auf viele Teile verteilt wird.

Material Vielseitigkeit

Je nach Anwendungsbedarf können verschiedene Legierungen für den Druckguss verwendet werden. Aluminium bietet leichte Festigkeit, Zink ermöglicht Detailgenauigkeit, und Magnesium bietet außergewöhnliche Gewichtseinsparungen. Hersteller können die Eigenschaften optimieren, indem sie die richtige Legierung auswählen.

Anwendungen des Druckgusses

Dank seiner strukturellen Integrität und Anpassungsfähigkeit unterstützt der Druckguss eine breite Palette von Branchen. Viele Produkte erfordern haltbare Metalle, die effizient geformt werden müssen, weshalb Druckguss eine bevorzugte Wahl ist. Diese Branchen sind auf eine gleichbleibend hohe Qualität und eine skalierbare Produktion angewiesen.

In den folgenden Abschnitten werden die wichtigsten Märkte untersucht, auf denen der Druckguss eine wichtige Rolle spielt.

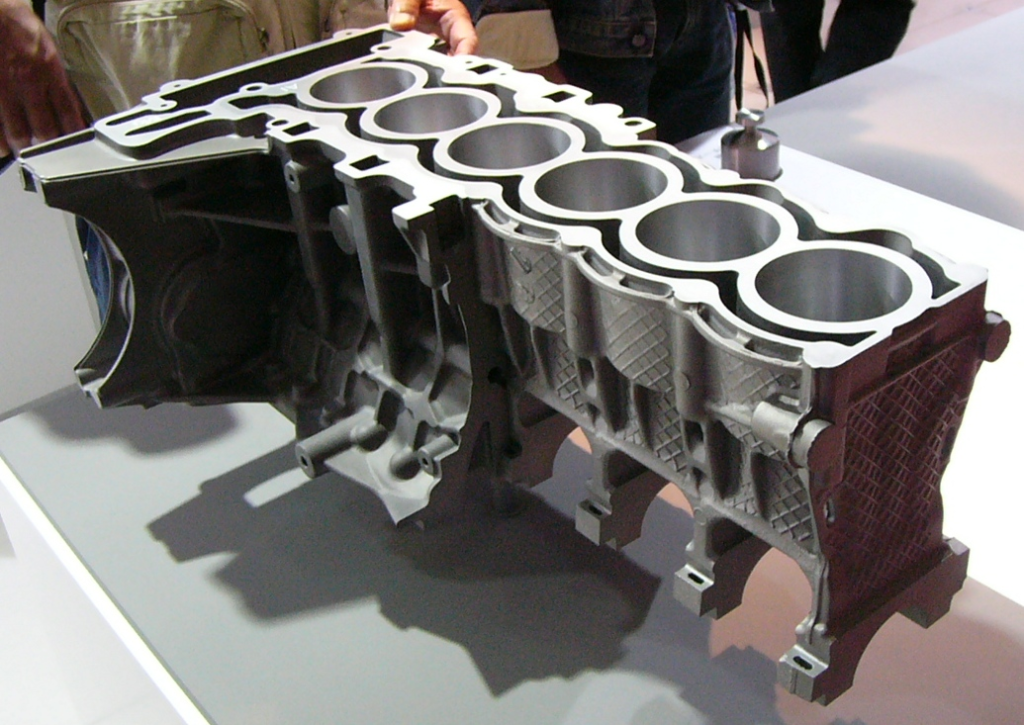

Autoindustrie

Automobilhersteller verwenden Druckguss, um leichte Teile herzustellen, die die Kraftstoffeffizienz verbessern. Aluminiumkomponenten für Motoren, Getriebe und Strukturträger sind gängige Beispiele. Diese Teile müssen hohen Temperaturen und mechanischen Belastungen standhalten.

Der Druckguss ermöglicht auch elegante Designs für Innen- und Außenverkleidungen. Er unterstützt den Vorstoß der Industrie in Richtung sicherere, effizientere Fahrzeuge. Vor allem Elektrofahrzeuge sind auf Druckgussgehäuse für Motoren und Batteriesysteme angewiesen.

Unterhaltungselektronik

Für Smartphones, Laptops und Kameras werden häufig Druckgussrahmen und -gehäuse verwendet. Diese Produkte erfordern schlanke, präzise Strukturen, die empfindliche interne Komponenten schützen. Magnesium- und Aluminiumlegierungen sorgen für Festigkeit und geringes Gewicht der Geräte.

Hochwertige Oberflächenveredelungen verbessern die Haptik von Elektronik. Hersteller verlassen sich auf den Druckguss, um Funktionalität mit stilvollem Aussehen zu verbinden. Da die Elektronik immer weiter schrumpft, bleibt die Genauigkeit des Druckgusses unverzichtbar.

Luft- und Raumfahrt und Verteidigung

Luftfahrzeugkomponenten erfordern hohe Zuverlässigkeit und Leistung. Druckgussteile tragen zur Gewichtsreduzierung bei und gewährleisten gleichzeitig die Haltbarkeit unter extremen Betriebsbedingungen. Sie werden in mechanischen Gehäusen, Halterungen und Instrumentenanlagen verwendet.

Militärische Ausrüstungen profitieren von der Fähigkeit des Druckgusses, rauen Umgebungen standzuhalten. Starke Metallkomponenten unterstützen die Sicherheit und Zuverlässigkeit der Systeme. Fortschrittliche Legierungen helfen, die Anforderungen der Luft- und Raumfahrt zu erfüllen.

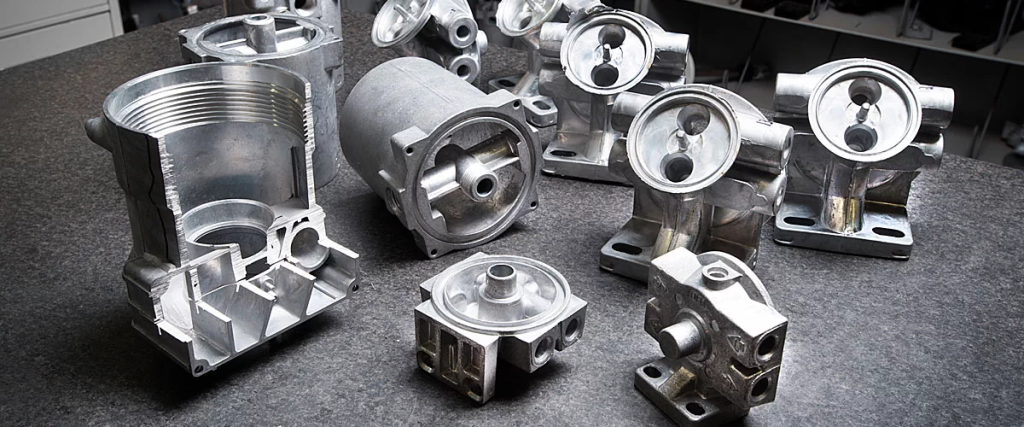

Industrielle Maschinen

Verschiedene Maschinen sind auf robuste Komponenten angewiesen, die ihre Leistung über eine lange Lebensdauer hinweg aufrechterhalten. Druckguss hilft bei der Herstellung von Pumpengehäusen, Hydraulikkomponenten, Anschlüssen und Montagehalterungen. Diese Teile müssen erheblichen Kräften und korrosiven Bedingungen standhalten.

Hersteller verlassen sich auf den Druckguss, wenn es um skalierbare Lösungen für mehrere Ausrüstungslinien geht. Kundenspezifische Formen verbessern die mechanische Montage und reduzieren die Systemgröße. Das Verfahren trägt zur Rationalisierung der Lieferketten für die industrielle Produktion bei.

Haushaltsgeräte

Kühlschränke, Waschmaschinen und Küchengeräte enthalten häufig Druckgusselemente. Strukturelle Träger und mechanische Teile erfordern eine ausgezeichnete Festigkeit. Druckgussprodukte verbessern die Haltbarkeit und die Benutzerfreundlichkeit.

Glatte Oberflächen tragen auch zu einem ansprechenden Design für den Verbraucher bei. Die Hersteller erreichen Konsistenz bei großen Stückzahlen und erfüllen die Marktnachfrage zuverlässig. Haushaltsgeräte profitieren sowohl von ihrer Leistung als auch von ihrer Erschwinglichkeit.

Wie prüft man die Qualität des Druckgusses?

Die Qualitätskontrolle stellt sicher, dass jedes Gussteil die erforderlichen mechanischen und geometrischen Spezifikationen erfüllt. Die Prüfung umfasst eine Kombination aus Inspektionsmethoden und Laborauswertung. Die Ergebnisse zeigen, ob die Produkte den Sicherheits- und Leistungsstandards entsprechen.

Die Auswahl der Prüfungen hängt von der Funktion des Teils und den Materialanforderungen ab. Einige Gussteile müssen nur visuell geprüft werden, während andere einer erweiterten zerstörungsfreien Prüfung unterzogen werden.

Visuelle Inspektion

Bei Sichtkontrollen werden Oberflächenfehler wie Risse, Porosität oder unvollständige Füllung festgestellt. Die Prüfer untersuchen die Oberfläche unter Beleuchtung und manchmal auch unter Vergrößerung. Dies ist eine der schnellsten Methoden, um das Aussehen des Gussteils zu beurteilen.

Trotz ihrer Einfachheit lassen sich durch die visuelle Inspektion viele gängige Fehler frühzeitig erkennen. Dies ermöglicht Korrekturmaßnahmen vor der Weiterverarbeitung. Zuverlässiges Prüfpersonal trägt zur Aufrechterhaltung einer gleichbleibenden Qualität bei.

Dimensionelle Messung

Präzisionsmessgeräte prüfen, ob die Abmessungen der Teile mit den Konstruktionszeichnungen übereinstimmen. Koordinatenmessmaschinen, Messschieber und Lehren überprüfen die Toleranzen. Geringe Abweichungen können die Montageleistung beeinträchtigen.

Die Maßhaltigkeit stellt sicher, dass die Bauteile die kritischen Passformanforderungen erfüllen. Präzise Teile verbessern die Produktionseffizienz und die Qualität des Endprodukts. Kontinuierliche Überwachung verhindert, dass Probleme in der Massenproduktion eskalieren.

Prüfung mechanischer Eigenschaften

Mechanische Festigkeitsprüfungen wie Zug-, Härte- und Schlagprüfungen bestimmen die strukturelle Leistungsfähigkeit. Diese Prüfungen sind besonders wichtig für sicherheitskritische Bauteile. Sie gewährleisten, dass die Materialeigenschaften innerhalb akzeptabler Bereiche liegen.

Die Prüfung hilft, die Integrität der Legierung und die Wirksamkeit der Wärmebehandlung zu verifizieren. Zuverlässige mechanische Eigenschaften garantieren, dass das Teil unter realen Bedingungen ordnungsgemäß funktioniert. Die Hersteller verfolgen die Ergebnisse zur Unterstützung der Qualitätszertifizierung.

Zerstörungsfreie Prüfung

Zerstörungsfreie Prüfverfahren wie Röntgen- und Ultraschalluntersuchungen decken innere Fehler auf, die bei visuellen Kontrollen nicht gefunden werden. Diese Prüfungen decken Porosität, Einschlüsse oder Risse im Inneren des Gussteils auf. Sie werden bei Komponenten eingesetzt, die eine hohe Zuverlässigkeit erfordern.

Durch diese Prüfung wird eine Beschädigung des Teils während der Bewertung vermieden. Die fortschrittliche Erkennung stellt sicher, dass versteckte Mängel nicht übersehen werden. Die zerstörungsfreie Analyse fördert das Vertrauen der Kunden und die Produktsicherheit.

Wo finde ich ein gutes Druckgussunternehmen?

Die Auswahl eines zuverlässigen Lieferanten ist entscheidend für das Erreichen wettbewerbsfähiger Leistungs- und Kostenziele. Ein starker Druckgusspartner sollte technische Unterstützung, Qualitätskontrolle und Kenntnisse über verschiedene Legierungen bieten. Er muss in der Lage sein, Werkzeugbau, Produktion und Endbearbeitung in einem System zu verwalten.

Ein guter Ausgangspunkt ist die Berücksichtigung erfahrener Hersteller, die internationale Märkte bedienen. Zum Beispiel, Fuchun Gießen bietet Druckgussproduktion mit dem Schwerpunkt auf Qualität und professionellem Service. Sie können mehr über das Unternehmen und seine Lösungen erfahren, indem Sie unsere Website besuchen offizielle Website.

Zusammenfassung

Druckguss ist ein wichtiges Herstellungsverfahren, das unzählige moderne Produkte formt. Seine Fähigkeit, komplexe, starke und präzise Teile in hohen Stückzahlen zu produzieren, macht es zu einer ersten Wahl in allen Branchen. Von Aluminiumkonstruktionen für Kraftfahrzeuge bis hin zu langlebigen Konsumgütern - Druckguss liefert Qualität und Effizienz.

Verschiedene Druckgussverfahren wie Warmkammer, Kaltkammer, Vakuum, Squeeze und Semi-Solid ermöglichen eine individuelle Anpassung von Materialeigenschaften und Leistung. Eine gut kontrollierte Verarbeitung gewährleistet eine zuverlässige mechanische Festigkeit und eine hervorragende Oberflächengüte. Ordnungsgemäße Prüfungen sorgen für Konsistenz und Sicherheit während der gesamten Produktion.