Indice dei contenuti

La fusione a schiuma persa è diventata una delle tecnologie di fusione moderne più influenti grazie alla sua capacità di produrre componenti metallici eccezionalmente complessi con una precisione eccezionale. I produttori del settore automobilistico, aerospaziale, dei macchinari, dell'energia e delle attrezzature industriali si affidano a questo metodo per ridurre la lavorazione, migliorare la flessibilità del progetto e ridurre i costi di produzione. Poiché le industrie si spingono verso componenti più leggeri, più efficienti e più integrati, la fusione a schiuma persa ha acquisito una notevole importanza.

I clienti che effettuano questa ricerca in genere vogliono capire come funziona il processo, perché è considerato efficiente e se può migliorare le loro operazioni di produzione. Può trattarsi di ingegneri che confrontano i metodi di colata, di acquirenti alla ricerca di fornitori o di imprenditori che ricercano tecniche di produzione economicamente vantaggiose. Questa guida spiega tutto quello che c'è da sapere, dalla storia e dai tipi di colata a schiuma persa alle applicazioni, ai metodi di test di qualità e ai vantaggi, il tutto in sezioni semplici e chiare.

Che cos'è la fusione a schiuma persa?

La fusione a schiuma persa è un processo avanzato di fusione di precisione che utilizza come modello una replica in schiuma della parte metallica desiderata. Questo modello di schiuma viene rivestito con un impasto ceramico, asciugato, collocato in sabbia non legata e quindi riempito con metallo fuso. Quando il metallo entra nello stampo, vaporizza la schiuma, sostituendola completamente e formando la fusione finale del metallo. Questo metodo elimina la necessità di anime, linee di separazione e complessi assemblaggi di stampi.

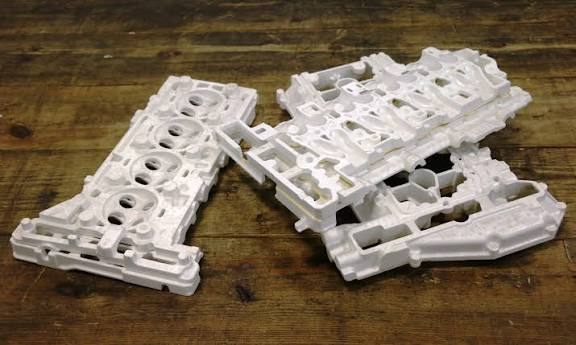

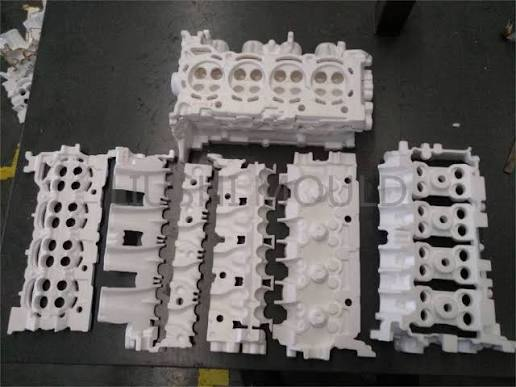

Il processo inizia con la creazione del modello di schiuma utilizzando polistirene espanso (EPS) o polipropilene espanso (EPP). L'EPS è il più usato perché è facile da stampare e lavorare, mantiene la precisione e offre una stabilità dimensionale costante. Queste schiume consentono ai progettisti di incorporare geometrie interne dettagliate senza dover ricorrere a più componenti dello stampo.

Uno dei vantaggi principali della fusione a schiuma persa è la capacità di produrre forme estremamente complesse. Caratteristiche come cavità profonde, pareti sottili, canali interni e superfici a più livelli possono essere formate in un unico passaggio. La colata in sabbia o la microfusione tradizionali possono richiedere più stampi, anime o assemblaggi per ottenere lo stesso livello di dettaglio. La fusione a schiuma persa, invece, consolida tutti questi elementi in un unico modello di schiuma senza soluzione di continuità.

Storia della fusione a schiuma persa

Il concetto di fusione a schiuma persa fu introdotto nel 1958, quando Harold F. Shroyer brevettò l'uso di modelli in schiuma per la fusione di metalli. La scoperta di Shroyer è stata fatta sperimentando il polistirolo espanso come materiale per modelli usa e getta. Quando versò il metallo fuso direttamente su un modello di schiuma, osservò che la schiuma si vaporizzava senza problemi, lasciando una forma di metallo accurata. Questa scoperta dimostrò che la schiuma poteva sostituire i tradizionali modelli in cera o in legno in alcune applicazioni.

Negli anni '60 e '70, i ricercatori hanno iniziato a perfezionare i materiali della schiuma e a migliorare le tecniche di rivestimento per stabilizzare il modello durante la colata. Sebbene l'adozione iniziale sia stata lenta, il processo ha guadagnato terreno tra le fonderie alla ricerca di modi per ridurre la complessità degli stampi e la lavorazione. I modelli in schiuma rappresentavano una soluzione elegante per produrre geometrie complesse senza dover ricorrere a più anime.

Negli anni '80, l'industria automobilistica ha riconosciuto il potenziale del processo e ha iniziato a implementarlo per i blocchi motore e i componenti della trasmissione. La capacità di fondere pareti sottili, ridurre il peso dei pezzi e ottenere superfici interne lisce rendeva la fusione a schiuma persa ideale per la produzione di componenti ad alte prestazioni. Le principali case automobilistiche hanno investito molto nello sviluppo di sistemi di produzione di schiuma persa su scala industriale.

Negli anni '90 e 2000, i miglioramenti tecnologici, come le avanzate attrezzature per lo stampaggio dell'EPS, le sofisticate formulazioni dei rivestimenti e i sistemi di compattazione controllati da computer, hanno rivoluzionato il processo. La colata di schiuma persa si è estesa all'industria aerospaziale, energetica, della difesa e dei macchinari pesanti. Oggi è considerato uno dei processi di fusione moderni più efficienti per i pezzi complessi.

La colata a schiuma persa continua a evolversi grazie ai nuovi materiali, ai sistemi di automazione e agli strumenti di progettazione digitale che migliorano la precisione del modello, la qualità della superficie e il controllo del flusso di metallo. La sua capacità di soddisfare le moderne richieste di prestazioni garantisce che rimanga un metodo di produzione cruciale per i decenni a venire.

Tipi di fusione a schiuma persa

Prima di esplorare i tipi specifici, è importante capire che la fusione a schiuma persa può essere adattata a diversi ambienti di produzione. Il tipo scelto dipende dalle dimensioni del getto, dal materiale, dalla complessità e dal volume di produzione. Ogni metodo offre vantaggi unici che supportano le diverse esigenze industriali.

Polistirene espanso (EPS) colata a schiuma persa

La colata di schiuma persa in EPS è il tipo più utilizzato perché l'EPS è leggero, facile da modellare e dimensionalmente stabile. Le perle di EPS vengono espanse con il vapore e iniettate in stampi di alluminio per formare le forme di schiuma. I modelli in EPS possono essere creati in grandi quantità, il che li rende ideali per la produzione di massa.

Sono anche facili da lavorare con utensili CNC per prototipi o progetti di basso volume. Poiché l'EPS è stabile a basse densità, produce un comportamento di vaporizzazione prevedibile quando viene esposto al metallo fuso. Ciò rende i modelli in EPS altamente affidabili per la fusione di alluminio e ghisa.

Colata a schiuma persa in polipropilene espanso (EPP)

L'EPP è noto per la sua tenacità e per la capacità di recuperare dopo la deformazione. Ciò rende i modelli in EPP adatti a pezzi di grandi dimensioni in cui è importante la resistenza alla manipolazione. Sebbene i modelli in EPP possano essere più difficili da rivestire a causa della loro flessibilità, si comportano in modo eccezionale negli ambienti di produzione ad alto volume.

L'EPP funziona bene anche con i metalli più pesanti, come l'acciaio, dove la stabilità del modello è essenziale. La sua migliore integrità strutturale riduce il rischio di deformazione durante l'assemblaggio del modello o la compattazione della sabbia.

Sistemi di colata di schiuma ibrida

I sistemi ibridi combinano materiali in EPS e EPP per ottenere un equilibrio tra resistenza, precisione e costi. Ad esempio, le caratteristiche interne complesse possono essere realizzate in EPS per garantire la precisione, mentre le sezioni esterne che richiedono resistenza sono realizzate in EPP. Questi progetti ibridi offrono prestazioni complessive eccellenti per getti difficili.

I sistemi ibridi sono particolarmente utili per le parti di macchinari di grandi dimensioni, i componenti agricoli e le fusioni automobilistiche pesanti.

Fusione a stampo completo

La fusione a stampo completo è un metodo correlato che prevede l'utilizzo di un intero stampo in schiuma piuttosto che di modelli individuali per produrre una fusione. Questo approccio è ideale per fusioni di dimensioni eccessive o per parti con assemblaggi integrati. I sistemi a stampo completo eliminano i tempi di assemblaggio e consentono di realizzare strutture estremamente grandi.

Questo tipo è utilizzato nei componenti navali, nei macchinari per l'edilizia e negli alloggiamenti industriali, dove le dimensioni e la resistenza sono fondamentali.

Lavorazione di precisione della schiuma

Alcune fonderie utilizzano la lavorazione CNC per modellare i blocchi di schiuma in modelli altamente dettagliati. Ciò consente una rapida prototipazione e una produzione in piccoli lotti, laddove gli utensili in schiuma stampata sarebbero troppo costosi. I modelli di schiuma lavorati a CNC offrono una precisione e una personalizzazione eccezionali.

Questo tipo di prodotto è destinato alle industrie che richiedono prototipi, pezzi di prova o produzioni specializzate a basso volume.

Quali sono i vantaggi della fusione a schiuma persa?

Prima di esplorare le ripartizioni, è importante capire perché la colata di schiuma persa ha guadagnato popolarità nei principali settori industriali. I vantaggi derivano dalla sua capacità unica di eliminare le complessità degli stampi tradizionali e di offrire una libertà di progettazione superiore.

1. Capacità di produrre forme complesse

La fusione a schiuma persa eccelle nella creazione di geometrie intricate con passaggi interni e pareti sottili. I progettisti possono creare strutture integrate senza bisogno di nuclei o di spaccature. Questo riduce notevolmente la lavorazione e l'assemblaggio.

2. Eccellente finitura superficiale

Il rivestimento ceramico utilizzato per i modelli in schiuma offre una superficie liscia e di alta qualità. Ciò riduce i tempi di finitura e migliora l'aspetto del prodotto. Molti pezzi richiedono una lavorazione minima o nulla.

3. Riduzione dei rifiuti di materiale

La schiuma evapora completamente e la sabbia è riutilizzabile. Questo riduce al minimo gli scarti e rende il metodo più ecologico. Le fonderie apprezzano i minori requisiti di pulizia.

4. Costi di produzione inferiori

Eliminando le anime e riducendo al minimo la lavorazione, i costi dei materiali e della manodopera diminuiscono. Spesso è possibile combinare più componenti in un'unica fusione. Questo aumenta l'efficienza e riduce i costi di produzione totali.

5. Flessibilità del design

Gli ingegneri hanno la libertà di innovare. È facile produrre caratteristiche come cavità profonde, canali curvi e intersezioni complesse. Questo supporta le moderne strategie di alleggerimento.

6. Forte precisione dimensionale

I modelli in schiuma mantengono un'elevata stabilità dimensionale. Ciò si traduce in una precisione ripetibile per la produzione di grandi volumi. I produttori si affidano a questa soluzione quando le tolleranze sono critiche.

7. Costi di attrezzaggio inferiori rispetto alla microfusione

L'utensileria a schiuma persa è più semplice ed economica rispetto agli utensili in guscio di ceramica utilizzati nella microfusione. Ciò la rende più conveniente per i pezzi di medie e grandi dimensioni. Inoltre, gli utensili possono essere modificati più facilmente.

Applicazioni della fusione a schiuma persa

Prima di analizzare le applicazioni, è importante capire che la fusione a schiuma persa viene scelta soprattutto quando sono richieste complessità, precisione e riduzione del peso. I settori che richiedono tolleranze strette e geometrie innovative ne traggono i maggiori vantaggi.

Componenti per autoveicoli

La fusione a schiuma persa è ampiamente utilizzata per blocchi motore, testate, collettori di aspirazione e parti di sospensione. Offre un'eccellente precisione dimensionale, riducendo la lavorazione. I produttori di automobili apprezzano la sua capacità di creare componenti leggeri e a basso consumo di carburante.

Strutture aerospaziali

I componenti aerospaziali richiedono spesso canali interni, pareti sottili e un'elevata resistenza. La fusione a schiuma persa consente di creare queste strutture complesse con un minor numero di passaggi. Ciò favorisce l'efficienza dei consumi e le prestazioni aerodinamiche.

Macchinari e attrezzature industriali

Alloggiamenti, compressori, valvole e corpi pompa beneficiano dell'elevata precisione del metodo. Questi componenti devono funzionare in modo affidabile sotto pressione. La fusione a schiuma persa assicura una qualità stabile e ripetibile.

Energia e generazione di energia

colata di schiuma. Questi componenti devono resistere a temperature e sollecitazioni elevate. La precisione del metodo favorisce l'affidabilità a lungo termine.

Macchine per l'agricoltura e l'edilizia

Molti componenti per l'agricoltura e l'edilizia includono forme strutturali robuste. La fusione a schiuma persa produce leve, pannelli e alloggiamenti per impieghi gravosi. Questi componenti devono sopravvivere ad ambienti difficili e a carichi di lavoro elevati.

Componenti ferroviari

I sistemi ferroviari richiedono componenti durevoli e di forma precisa, come i componenti dei freni e gli alloggiamenti degli accoppiatori. La fusione a schiuma persa garantisce durata e precisione. Inoltre, contribuisce a ridurre le vibrazioni e il rumore negli assemblaggi ferroviari.

Componenti per la nautica e la costruzione navale

Le parti dei motori delle imbarcazioni di grandi dimensioni, gli alloggiamenti delle pompe e le staffe marine traggono vantaggio dalla capacità di produrre leghe resistenti alla corrosione. La fusione a schiuma persa consente di ottenere fusioni di grandi dimensioni con un minor numero di difetti. Ciò è essenziale per le applicazioni marine in cui non possono verificarsi guasti.

Robotica e automazione

I sistemi robotici richiedono componenti leggeri, resistenti e geometricamente complessi. La fusione a schiuma persa consente di realizzare forme integrate che la fusione tradizionale non è in grado di produrre. Questo aiuta a costruire robot più efficienti e reattivi.

Come verificare la qualità della colata di schiuma persa?

Prima di passare in rassegna la ripartizione, è utile capire che la fusione a schiuma persa comporta sia test a livello superficiale che interno. Ciascun metodo assicura che la colata soddisfi gli standard meccanici, dimensionali e strutturali.

Ispezione dimensionale

I controlli dimensionali assicurano che la colata corrisponda al modello CAD o ai disegni tecnici. Strumenti come macchine di misura a coordinate (CMM), scanner laser o calibri manuali verificano l'accuratezza. Queste ispezioni prevengono i problemi di adattamento durante l'assemblaggio e garantiscono l'intercambiabilità nella produzione di massa.

Test a raggi X o radiografici

I test a raggi X rivelano difetti nascosti come porosità, cavità da ritiro o inclusioni interne. Questi problemi possono indebolire il pezzo o causare guasti sotto sforzo. L'ispezione radiografica è essenziale per i componenti dei settori aerospaziale, automobilistico, energetico e dei macchinari critici che non possono rischiare un guasto.

Test a ultrasuoni (UT)

Le onde ultrasoniche attraversano il metallo e si riflettono sulle imperfezioni interne. L'UT può rilevare cricche, vuoti, mancanza di fusione e incongruenze di densità. È veloce, preciso e non distruttivo, ed è ideale per componenti spessi o pesanti.

Finitura superficiale ed esame visivo

L'ispezione della superficie comporta il controllo di rugosità, difetti di penetrazione, residui ceramici e irregolarità. Una buona finitura superficiale indica un rivestimento e un flusso di metallo adeguati. L'esame visivo consente inoltre di rilevare deformazioni, ritiri o rotture a freddo.

Test sulle proprietà meccaniche

I test meccanici comprendono prove di resistenza alla trazione, durezza, resistenza agli urti e allungamento. Questi test confermano se il getto soddisfa le specifiche tecniche richieste. Sono particolarmente importanti per i componenti strutturali esposti a sollecitazioni meccaniche.

Test di pressione e tenuta

Per componenti come gli alloggiamenti delle pompe, le valvole e i carter dei motori, le prove di pressione assicurano che la fusione possa resistere alle pressioni di fluidi o gas. I test di tenuta verificano che i canali interni siano privi di crepe o porosità. Si tratta di un aspetto critico nei sistemi automobilistici, di controllo dei fluidi e idraulici.

Esame metallografico

La metallografia consiste nel tagliare un campione della colata, lucidarlo ed esaminarlo al microscopio. Questo rivela la dimensione dei grani, la distribuzione delle fasi, i difetti e le impurità. La metallografia aiuta a diagnosticare i problemi del processo di fusione e a verificare la qualità del materiale.

Dove trovare una buona azienda di colata di schiuma persa?

La scelta di un fornitore forte garantisce risultati costanti, alta qualità e tempi di produzione affidabili. Un'azienda di fusione professionale deve offrire attrezzature avanzate, ingegneri qualificati, solidi sistemi di controllo della qualità ed esperienza in diversi settori.

Fuchun Casting è una scelta eccellente per le aziende che cercano un fornitore affidabile di fusioni a schiuma persa. Con impianti di produzione avanzati, ingegneri professionisti e anni di esperienza nella fusione, Fuchun fornisce fusioni di precisione per clienti globali. L'impegno per la qualità, la competenza tecnica e l'affidabilità a lungo termine fanno di Fuchun un partner affidabile per progetti di fusione complessi.

Quando valutate i fornitori, cercate certificazioni, capacità dei materiali, supporto ingegneristico ed esempi di lavori precedenti. Un fornitore competente contribuirà a ridurre i costi, ad abbreviare i tempi di consegna e a garantire che il progetto soddisfi gli standard di prestazione.

Sintesi

La fusione a schiuma persa è un processo di fusione moderno, flessibile e altamente efficiente che consente la produzione di componenti metallici complessi, leggeri e precisi. La sua capacità di eliminare le anime, ridurre la lavorazione e supportare un design innovativo lo rende ideale per i settori automobilistico, aerospaziale, energetico, dei macchinari, della robotica e molti altri. Con un'adeguata verifica della qualità e un fornitore esperto come Fuchun Casting, i produttori possono ottenere prestazioni e affidabilità eccezionali.

Questo metodo di colata avanzato continua a crescere, in quanto le industrie richiedono soluzioni più precise, efficienti ed economiche, rendendo la colata in schiuma persa una delle tecnologie più importanti per il futuro della produzione dei metalli.