Indice dei contenuti

La colata a bassa pressione è diventata uno dei metodi più affidabili per produrre componenti metallici di alta qualità. Industrie come quella automobilistica, aerospaziale e dei macchinari si affidano a questo processo per ottenere pezzi resistenti, precisi e coerenti. Poiché i produttori richiedono materiali più leggeri e tolleranze più strette, questo processo continua a guadagnare attenzione.

Molte persone cercano informazioni sulla colata a bassa pressione quando vogliono ridurre i difetti o migliorare la qualità dei prodotti colati esistenti. Spesso si confrontano con la colata per gravità o la pressofusione ad alta pressione e vogliono capire quale metodo offra il miglior equilibrio tra costi e prestazioni. La colata a bassa pressione si distingue perché controlla il flusso di metallo dal forno allo stampo, riducendo la turbolenza e la contaminazione.

Questa guida illustra il processo, i vantaggi, le applicazioni e come scegliere un fornitore di getti affidabile.

Che cos'è la colata a bassa pressione?

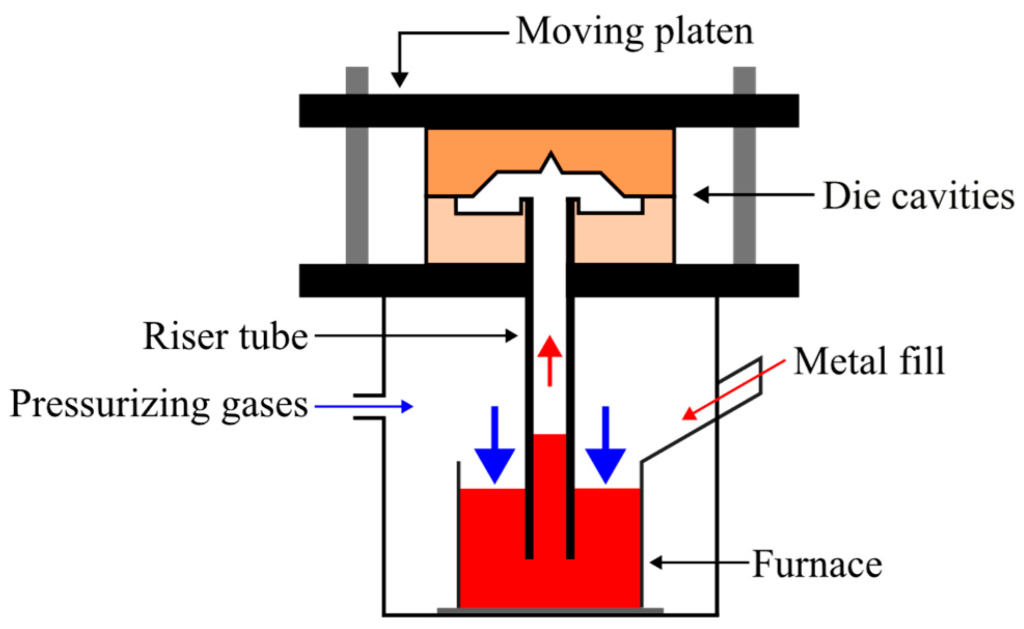

La colata a bassa pressione è una tecnica di fusione controllata del metallo in cui il metallo fuso viene spinto verso l'alto in uno stampo utilizzando una bassa e costante pressione dell'aria. A differenza della colata per gravità, in cui il metallo cade semplicemente nello stampo, questo metodo garantisce un flusso più fluido e riduce la turbolenza. Il risultato è un prodotto finale più denso, resistente e preciso.

Questo processo è particolarmente apprezzato per la produzione di componenti in alluminio e magnesio ad alta integrità. Poiché il metallo sale delicatamente dal forno allo stampo, si evita la contaminazione e l'assorbimento di gas. Questo riempimento controllato migliora significativamente le proprietà meccaniche e riduce i comuni difetti di fusione.

Molte industrie preferiscono la colata a bassa pressione perché bilancia costi, qualità e ripetibilità. Consente ai produttori di produrre forme complesse che rimangono dimensionalmente stabili. Ingegneri e progettisti si affidano a questa tecnica quando hanno bisogno di pezzi performanti con risultati costanti.

La colata a bassa pressione supporta anche l'automazione, rendendola ideale per volumi di produzione medio-alti. Il sistema di pressione automatizzato riduce al minimo l'errore umano e garantisce l'uniformità di tutti i getti. Questo rende il processo efficiente e prevedibile per le esigenze industriali più complesse.

Storia della fusione a bassa pressione

Lo sviluppo della colata a bassa pressione è iniziato quando i produttori hanno cercato un'alternativa più pulita e affidabile ai metodi di alimentazione a gravità. Le prime fonderie industriali erano alle prese con porosità, riempimento incoerente e alti tassi di difettosità. Gli ingegneri si resero conto che il controllo della pressione poteva migliorare significativamente il modo in cui il metallo fuso entrava nello stampo.

A metà del XX secolo, in Europa sono stati introdotti i primi sistemi funzionali di colata a bassa pressione. Questi primi sistemi utilizzavano controlli di pressione di base e venivano impiegati principalmente per semplici parti in alluminio. Il loro successo attirò rapidamente l'attenzione dei produttori alla ricerca di componenti strutturali migliori.

Negli anni '70 e '80, la crescita dell'industria automobilistica ha accelerato l'adozione della fusione a bassa pressione. Le case automobilistiche avevano bisogno di componenti più leggeri ma più resistenti per migliorare le prestazioni dei veicoli e l'efficienza dei consumi. La colata a bassa pressione divenne essenziale per la produzione di ruote, componenti delle sospensioni e parti del motore ad alta affidabilità.

I progressi nella sigillatura dei forni, nei tubi in ceramica e nel controllo della pressione hanno fatto evolvere ulteriormente la tecnica. Alla fine degli anni '90, il metodo era diventato standardizzato in molte industrie grazie alla sua precisione e ripetibilità. Oggi, rimane un processo di fusione chiave utilizzato a livello globale per componenti complessi e su larga scala.

La moderna colata a bassa pressione continua a progredire grazie al monitoraggio digitale, ai sistemi di colata automatizzati e al controllo di qualità in tempo reale. Queste innovazioni hanno reso il processo più stabile, più preciso e più competitivo che mai. Poiché le industrie cercano materiali più leggeri e prestazioni più elevate, l'importanza di questo metodo continua a crescere.

Tipi di colata a bassa pressione

I produttori utilizzano diverse varianti di colata a bassa pressione a seconda del materiale, del design del pezzo e degli obiettivi di produzione. Ogni tipo ha punti di forza che si adattano a diversi settori.

Colata in sabbia a bassa pressione

La colata in sabbia a bassa pressione utilizza stampi in sabbia invece di matrici permanenti. Offre una maggiore flessibilità per i pezzi più grandi o con geometrie complicate. Poiché gli stampi in sabbia sono più facili da personalizzare, questo tipo di colata è ideale per volumi medi o componenti strutturali di grandi dimensioni.

Pressofusione a bassa pressione

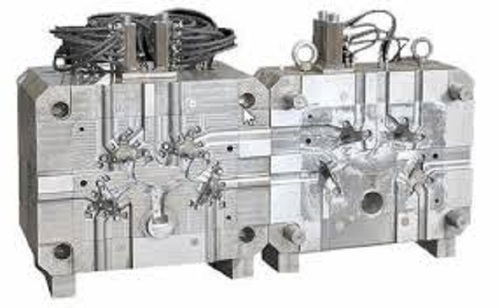

La pressofusione a bassa pressione utilizza stampi metallici permanenti, che garantiscono un'eccellente qualità superficiale e precisione dimensionale. Lo stampo metallico consente un raffreddamento più rapido, migliorando la resistenza e la struttura della grana del prodotto finale. Questa tipologia è ampiamente utilizzata per ruote di automobili, componenti di motori e parti industriali di precisione.

Colata di rivestimento a bassa pressione

In questa variante, i gusci di ceramica del processo di microfusione vengono utilizzati insieme al riempimento a bassa pressione. Questo metodo combina la precisione dei dettagli della microfusione con il riempimento uniforme dei metodi a bassa pressione. Ciò consente ai produttori di creare forme molto complesse con proprietà meccaniche superiori.

Quali sono i processi di fusione a bassa pressione?

Il processo di colata a bassa pressione prevede una serie di fasi controllate volte a garantire un riempimento omogeneo e prodotti finali resistenti. Ogni fase svolge un ruolo importante per la coerenza e la qualità.

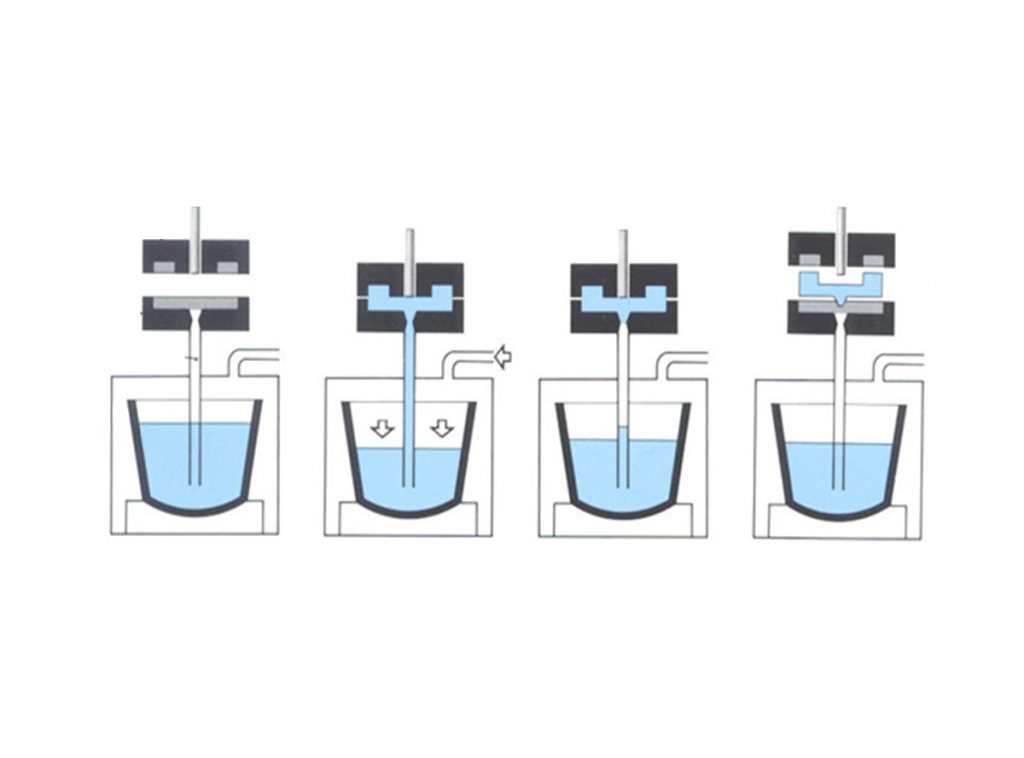

Preparazione dello stampo

I produttori iniziano con la progettazione e la creazione dello stampo, sia esso a base di sabbia o in metallo permanente. Lo stampo deve essere pulito e preriscaldato per evitare shock termici. Il preriscaldamento aiuta anche a riempire il metallo in modo uniforme e a ridurre i difetti.

Fusione del metallo

Il metallo selezionato, spesso alluminio o magnesio, viene fuso in un forno sigillato. Il forno è collegato direttamente allo stampo attraverso un tubo di risalita. La sigillatura del forno riduce al minimo la contaminazione e mantiene il metallo puro.

Applicazione della pressione controllata dell'aria

Una bassa pressione dell'aria viene applicata alla parte superiore del forno, forzando il metallo fuso verso l'alto attraverso il tubo di risalita. Questa pressione è solitamente molto leggera per evitare turbolenze. Il flusso controllato verso l'alto garantisce un riempimento omogeneo e una densità eccellente.

Riempire lo stampo

Il metallo sale costantemente fino a riempire completamente lo stampo. Poiché il metallo si riempie dal basso verso l'alto, l'aria viene spinta fuori facilmente, riducendo la porosità. Questo migliora la resistenza e l'aspetto del pezzo finale.

Raffreddamento e solidificazione

Una volta riempito lo stampo, la pressione viene mantenuta fino a quando il metallo inizia a solidificarsi. Mantenendo la pressione stabile si evitano i difetti di ritiro. Lo stampo viene quindi raffreddato a velocità controllata per ottenere una struttura ottimale della grana.

Rimozione della colata

Dopo il raffreddamento, lo stampo viene aperto e la colata solidificata viene rimossa. Il materiale in eccesso, come le porte o le alzate, viene rifilato. Il pezzo passa quindi ai processi di finitura, come la lavorazione o il trattamento superficiale.

Ispezione e test

I produttori ispezionano il pezzo fuso per assicurarsi che sia conforme agli standard di qualità. I test più comuni includono controlli dimensionali, valutazioni della resistenza e rilevamento dei difetti interni. Questa fase garantisce l'affidabilità di ogni prodotto finale.

Quali sono i vantaggi della fusione a bassa pressione?

La colata a bassa pressione offre vantaggi significativi che la rendono il metodo preferito per la produzione di componenti metallici di alta qualità. Questi vantaggi aiutano le aziende a ridurre i costi, migliorare le prestazioni e ottenere risultati di produzione costanti.

Alta precisione dimensionale

Il flusso regolare del metallo verso l'alto garantisce un riempimento preciso della cavità dello stampo. Ciò consente di ottenere tolleranze più strette e distorsioni minime. I produttori possono produrre forme complesse che richiedono una lavorazione successiva minima o nulla.

Migliore resistenza meccanica

Poiché il riempimento è lento e controllato, il metallo si solidifica con meno difetti interni. Questo crea una struttura più densa e più resistente. I pezzi finali sono più affidabili per applicazioni strutturali o portanti.

Eccellente finitura superficiale

La bassa turbolenza riduce la rugosità della superficie e le imperfezioni. Ciò si traduce in superfici più lisce già a partire dallo stampo. Molti pezzi richiedono meno lucidatura o finitura secondaria.

Porosità ridotta

Il processo di riempimento controllato riduce al minimo l'intrappolamento dell'aria. Un minor numero di sacche di gas significa componenti più resistenti e durevoli. Questo rende la colata a bassa pressione ideale per le parti critiche per la sicurezza o soggette a forti sollecitazioni.

Uso efficiente dei materiali

Il metodo utilizza solo la quantità di metallo necessaria per riempire lo stampo. La riduzione degli scarti riduce i costi di produzione e migliora la sostenibilità. Inoltre, semplifica il riciclaggio del metallo in eccesso.

Migliore coerenza di produzione

L'automazione e il controllo della pressione rendono il processo altamente ripetibile. Ogni lotto ha una qualità uniforme con variazioni minime. Ciò è essenziale per le industrie che richiedono una rigorosa affidabilità.

Supporta geometrie complesse

Il flusso delicato del metallo consente di riempire completamente le forme intricate dello stampo. I progettisti possono creare pezzi moderni, leggeri e dettagliati. Questo riduce la necessità di saldare o assemblare.

Applicazioni della colata a bassa pressione

La colata a bassa pressione è utilizzata in molti settori industriali grazie alla sua affidabilità e qualità. La sua versatilità lo rende adatto sia ai prodotti di uso quotidiano che ai componenti ingegneristici avanzati.

Industria automobilistica

Le case automobilistiche utilizzano la colata a bassa pressione per ruote, parti di sospensioni, componenti dei freni e alloggiamenti dei motori. Questi componenti richiedono resistenza, durata e precisione. Il metodo assicura che rimangano leggeri ma strutturalmente solidi.

Componenti aerospaziali

I componenti aerospaziali richiedono estrema affidabilità e bassa porosità. La colata a bassa pressione fornisce la precisione e la densità necessarie per gli alloggiamenti delle turbine, le staffe e i supporti strutturali. Inoltre, supporta l'uso di leghe leggere che migliorano l'efficienza.

Macchinari industriali

I componenti dei macchinari, come gli alloggiamenti delle pompe, le giranti e le scatole degli ingranaggi, beneficiano della stabilità del metodo. Questi componenti devono sopportare continue sollecitazioni e attriti. La colata a bassa pressione garantisce prestazioni costanti anche in ambienti difficili.

Sistemi energetici e di potenza

Generatori, turbine eoliche e alloggiamenti elettrici si affidano spesso a componenti in alluminio fuso. La fusione a bassa pressione garantisce l'integrità strutturale necessaria per gli impieghi più gravosi. Il metodo supporta anche forme grandi e complesse, comuni nel settore dell'energia.

Prodotti di consumo

L'elettronica di alto livello, le apparecchiature per l'illuminazione e le attrezzature per l'outdoor richiedono talvolta parti metalliche robuste ma eleganti. La colata a bassa pressione produce componenti visivamente lisci e attraenti. La sua precisione aiuta i produttori a realizzare prodotti dal design raffinato.

Attrezzature per la nautica e il trasporto

Le parti esposte ad ambienti difficili e corrosivi necessitano di densità e tenuta eccellenti. Molti componenti marini, come le parti dell'elica, gli alloggiamenti dello sterzo e i supporti, utilizzano questo processo. Il metodo garantisce stabilità e prestazioni a lungo termine.

Come verificare la qualità della colata a bassa pressione?

I test di qualità assicurano che i pezzi fusi a bassa pressione soddisfino gli standard industriali e i requisiti dei clienti. I produttori utilizzano diversi test chiave per confermare le prestazioni, la durata e la solidità interna.

Ispezione dimensionale

Le misure del pezzo vengono controllate con strumenti come calibri, macchine CMM o scanner digitali. In questo modo si garantisce che la colata corrisponda esattamente alle specifiche. I produttori cercano precisione e uniformità tra i lotti.

Scansione a raggi X o TC

Questi test non distruttivi rivelano porosità interna, ritiro o difetti nascosti. Forniscono una visione dettagliata dell'interno della fusione senza tagliarla. Ciò è essenziale per i pezzi critici per la sicurezza.

Test di resistenza meccanica

I test di trazione, compressione e durezza misurano la durata del pezzo. Questi test confermano la capacità del materiale di resistere alle sollecitazioni del mondo reale. Proprietà meccaniche forti indicano una buona solidificazione.

Valutazione della rugosità superficiale

Strumenti speciali misurano la levigatezza della superficie esterna. Una colata a bassa pressione di alta qualità dovrebbe avere una finitura pulita e uniforme. Ciò riduce la necessità di un'ulteriore lucidatura.

Test di tenuta e pressione

Componenti come alloggiamenti, cilindri o parti di pompe sono sottoposti a controlli di pressione per garantirne l'ermeticità. In questo modo si verifica l'integrità strutturale. L'assenza di perdite significa che la fusione è completamente sigillata e densa.

Dove trovare una buona azienda di colata a bassa pressione?

Un partner affidabile per la colata a bassa pressione deve disporre di attrezzature moderne, di una forte competenza tecnica e di un'esperienza consolidata nella produzione di pezzi costanti e di alta qualità. Dovrebbe anche offrire supporto alla progettazione, guida alle leghe e servizi di test di qualità per garantire che il prodotto finale soddisfi le vostre aspettative.

Se cercate un produttore affidabile, Fuchun Casting è un'opzione eccellente. Con capacità professionali e attrezzature avanzate, l'azienda fornisce servizi affidabili di colata a bassa pressione per i clienti globali. Potete saperne di più o contattarla direttamente attraverso il sito web fuchuncasting.com.

Sintesi

La colata a bassa pressione è un potente processo produttivo che offre precisione, resistenza ed efficienza. Il suo metodo di riempimento controllato riduce i difetti e crea parti metalliche di alta qualità adatte ai settori più esigenti. Che si tratti di ruote per autoveicoli, componenti aerospaziali o alloggiamenti industriali, questo metodo di fusione offre risultati affidabili.

Conoscendone i tipi, i processi, i vantaggi e le applicazioni, è possibile prendere decisioni informate quando ci si approvvigiona di componenti fusi. La collaborazione con un'azienda esperta come Fuchun Casting assicura una qualità costante e un'assistenza professionale. La colata a bassa pressione continua a essere una soluzione valida per le moderne esigenze di produzione.