Índice

La fundición de metales es una de las técnicas de fabricación más importantes y duraderas de la historia de la humanidad. Ha dado forma a civilizaciones, ha impulsado industrias y sigue impulsando la innovación en el mundo moderno. En esencia, la fundición de metales consiste en fundir metal, verterlo en un molde y dejar que se solidifique para darle una forma específica. Este concepto, sencillo pero poderoso, ha permitido fabricar desde antiguas herramientas de bronce hasta componentes aeroespaciales de precisión.

A diferencia de muchos métodos de fabricación modernos que requieren un extenso mecanizado o ensamblaje, la fundición de metales permite a los fabricantes crear componentes complejos, duraderos y precisos en un solo proceso. Es rentable, adaptable y adecuado tanto para la producción a pequeña como a gran escala. A lo largo de los siglos, los avances en la metalurgia, la tecnología de fabricación de moldes y el diseño de ingeniería han transformado la fundición de metales, que ha pasado de ser un oficio manual a un sofisticado proceso industrial.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricación en el que el metal fundido se vierte en un molde y se deja enfriar y solidificar para darle la forma deseada. Una vez que el metal se solidifica, se retira el molde, dejando una pieza acabada o casi acabada que puede mecanizarse o utilizarse tal cual.

Este proceso es especialmente útil para producir formas complejas y componentes de gran tamaño que son difíciles de fabricar utilizando otros métodos de fabricación como la forja o el mecanizado. Se utiliza mucho en sectores como la automoción, la industria aeroespacial, la energía, la construcción y la maquinaria pesada.

Los moldes utilizados en fundición pueden ser de arena, metal u otros materiales, según la aplicación. Los distintos métodos de fundición se eligen en función de la precisión requerida, el volumen de producción y el tipo de metal.

Entre las principales características de la fundición de metales figuran:

- Capacidad para producir geometrías complejas

- Apto para metales férricos y no férricos

- Rentable para la producción a gran escala

- Flexibilidad de tamaño y diseño

Historia de la fundición de metales

La historia de la fundición de metales se remonta a miles de años. Es uno de los primeros logros tecnológicos de la humanidad y desempeñó un papel fundamental en el desarrollo de las civilizaciones.

Primeros pasos

Los primeros indicios de fundición de metales se remontan al año 3200 a.C. en Mesopotamia y el antiguo Egipto. El bronce fue uno de los primeros metales que se fundieron y se utilizó para fabricar herramientas, armas y objetos decorativos. La técnica de fundición a la cera perdida, que se originó alrededor de esta época, permitió a los artesanos crear formas intrincadas con notable detalle.

Avances a través de las civilizaciones

En la época de la dinastía Shang, en China (1600-1046 a.C.), la fundición de bronce estaba muy avanzada. Se fabricaban enormes vasijas de bronce e intrincados artefactos ceremoniales con sofisticados métodos de moldeado. Del mismo modo, en las antiguas Grecia y Roma, la fundición se utilizaba para fabricar estatuas, monedas y objetos de uso cotidiano.

Revolución industrial

La Revolución Industrial de los siglos XVIII y XIX transformó la fundición de metales de una actividad artesanal en un proceso industrial. Con la invención de las máquinas de vapor, la mejora de los hornos y las técnicas de producción en masa, la fundición se hizo más precisa y eficaz. Las fundiciones crecieron rápidamente, produciendo piezas para maquinaria, transporte y construcción.

Época moderna

Hoy en día, la fundición de metales es un proceso muy avanzado que se apoya en la tecnología moderna. El diseño asistido por ordenador (CAD), los programas de simulación y el moldeo automatizado han aumentado la precisión, reducido los costes y ampliado las aplicaciones. Aunque los principios básicos siguen siendo los mismos, los métodos se han perfeccionado y permiten producir grandes volúmenes de piezas complejas.

Tipos de fundición de metales

Se han desarrollado distintos tipos de métodos de fundición de metales para satisfacer diversas necesidades de producción. La elección del método depende de factores como el material, la complejidad, la cantidad y las propiedades requeridas del producto final.

Fundición en arena

La fundición en arena es el método más común y tradicional. Se presiona un patrón de la pieza en arena para crear un molde. El metal fundido se vierte en la cavidad y se deja enfriar. Este método es adecuado para componentes grandes y volúmenes de producción bajos o medios. También es rentable y flexible en cuanto a forma y tamaño.

Fundición a presión

En la fundición a presión, el metal fundido se introduce a presión en un molde de acero (matriz). Este método produce piezas de alta precisión con superficies lisas. Es ideal para la producción en serie y se suele utilizar con metales no ferrosos como el aluminio, el zinc y el magnesio.

Fundición a la cera perdida

La fundición a la cera perdida consiste en crear un modelo de cera de la pieza, recubrirlo con una capa de cerámica y fundir la cera. El metal fundido se vierte en el molde cerámico. Con este proceso se obtienen piezas de excelente acabado superficial y precisión dimensional, que suelen utilizarse en las industrias aeroespacial y médica.

Fundición en molde permanente

Este método utiliza moldes metálicos reutilizables en lugar de arena o cera. Proporciona una mayor precisión dimensional y un mejor acabado superficial que la fundición en arena. Suele utilizarse para volúmenes de producción medios o altos y es compatible con metales no ferrosos.

Fundición centrífuga

La fundición centrífuga consiste en verter metal fundido en un molde giratorio. La fuerza centrífuga distribuye el metal uniformemente, lo que da lugar a piezas de alta densidad y mínima porosidad. Suele utilizarse para fabricar tubos, cilindros y otros componentes simétricos.

Fundición de espuma perdida

La fundición a la espuma perdida es similar a la fundición a la cera perdida, pero utiliza moldes de espuma en lugar de cera. Cuando se vierte metal fundido en el molde, la espuma se vaporiza y es sustituida por metal. Este método reduce la necesidad de núcleos y simplifica la fabricación de moldes.

¿Qué son los procesos de fundición de metales?

La fundición de metales implica una serie de pasos bien definidos para garantizar que el producto final cumpla los requisitos de calidad y dimensiones.

1. Creación de patrones

Un patrón es una réplica del producto final. Se fabrica con materiales como madera, plástico o metal. Los patrones deben tener en cuenta la contracción que se produce durante el enfriamiento del metal.

2. Preparación del molde

El molde se crea con arena, metal o cerámica. En la fundición en arena, por ejemplo, el modelo se coloca en arena y se aprieta para formar la cavidad. En la fundición a la cera perdida, el modelo de cera se recubre de cerámica.

3. Fusión

El metal que se va a colar se funde en un horno. El tipo de horno utilizado depende del punto de fusión del metal y del volumen de producción. Los hornos más comunes son los de cubilote, inducción y arco eléctrico.

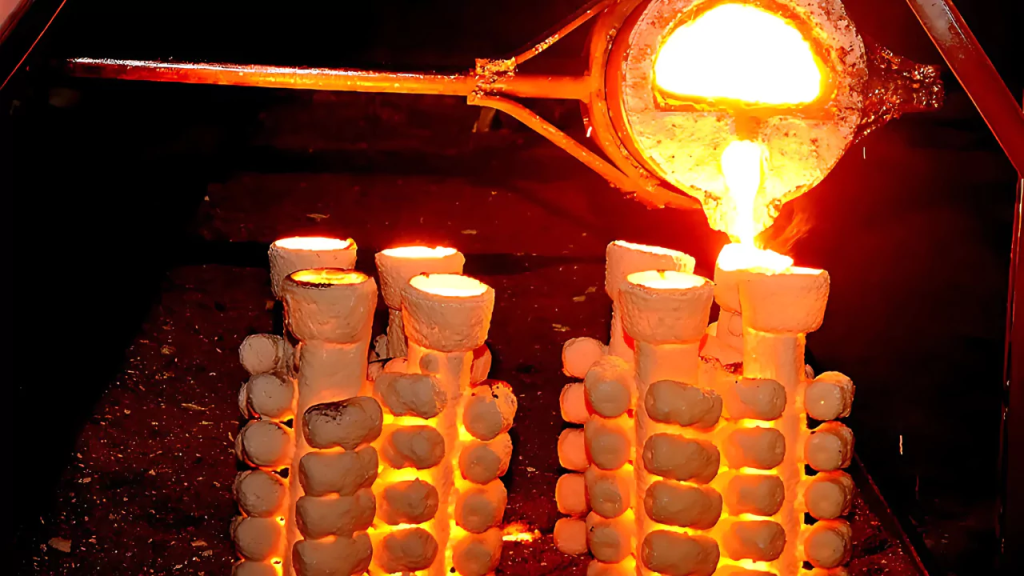

4. Vertido

El metal fundido se vierte cuidadosamente en la cavidad del molde. La velocidad de vertido y la temperatura se controlan para evitar defectos como la porosidad y los errores de colada.

5. Solidificación y enfriamiento

Al enfriarse, el metal se solidifica y adopta la forma del molde. El enfriamiento controlado es crucial para conseguir la microestructura y las propiedades mecánicas deseadas.

6. Sacudida y eliminación de moho

Una vez que la pieza se ha solidificado, se retira el molde. En la fundición en arena, la arena se rompe. En la fundición a la cera perdida, se rompe el revestimiento cerámico.

7. Limpieza y acabado

La pieza fundida se limpia para eliminar cualquier resto de material del molde. Pueden aplicarse procesos adicionales como el rectificado, el mecanizado o el tratamiento térmico para conseguir el acabado y las dimensiones requeridos.

8. Inspección y control de calidad

La fundición final se inspecciona para comprobar la precisión dimensional, el acabado superficial y los defectos internos. A menudo se utilizan métodos de ensayo no destructivos para garantizar la fiabilidad.

¿Cuáles son las ventajas de la fundición de metales?

La fundición de metales ofrece varias ventajas que la convierten en un proceso de fabricación atractivo para muchas industrias.

Geometrías complejas

La fundición de metales permite fabricar piezas con formas intrincadas y estructuras internas que serían difíciles o imposibles de fabricar únicamente mediante mecanizado o forja.

Amplia selección de materiales

Se puede fundir casi cualquier metal: acero, hierro, aluminio, cobre, magnesio y diversas aleaciones. Esta flexibilidad lo hace adecuado para una amplia gama de aplicaciones.

Relación coste-eficacia

Para piezas grandes o grandes volúmenes de producción, la fundición es más económica que el mecanizado. La posibilidad de reutilizar patrones y moldes en algunos métodos reduce aún más los costes.

Flexibilidad de tamaño

La fundición puede producir componentes desde unos pocos gramos hasta varias toneladas. Por eso es ideal para sectores como la energía y las infraestructuras, donde se necesitan piezas muy grandes.

Alto índice de producción

Algunos métodos de fundición, como la fundición a presión, permiten producir rápidamente componentes idénticos con un acabado mínimo.

Residuos mínimos

A diferencia de los métodos de fabricación sustractivos, la fundición utiliza sólo la cantidad de material necesaria para la pieza, lo que minimiza los desechos.

Aplicaciones de la fundición de metales

La fundición de metales se utiliza en innumerables sectores gracias a su versatilidad y rentabilidad. Sus aplicaciones abarcan desde artículos cotidianos hasta componentes críticos de tecnología avanzada.

Industria del automóvil

La fundición de metales es esencial en la fabricación de automóviles, donde los bloques de motor, las culatas, los componentes de los frenos y las cajas de transmisión se producen mediante fundición. El aluminio y el hierro son los metales más utilizados.

Industria aeroespacial

En el sector aeroespacial, la fundición a la cera perdida se utiliza para crear componentes complejos y ligeros, como álabes de turbina y piezas estructurales. La precisión y la integridad de los materiales son fundamentales en este sector.

Construcción e infraestructuras

En la construcción se utilizan grandes componentes de hierro fundido y acero, como tuberías, vigas y soportes estructurales. La fundición permite una producción rentable de piezas robustas y duraderas.

Sector de la energía

La industria energética depende de componentes de fundición para turbinas, válvulas, bombas y generadores. Se utilizan aleaciones de alto rendimiento para soportar temperaturas y presiones extremas.

Maquinaria y equipos

La fundición se utiliza ampliamente en la producción de componentes para maquinaria agrícola, equipos industriales y sistemas de fabricación, donde la durabilidad y la precisión son esenciales.

Arte y diseño

La fundición de metales también desempeña un papel en el campo artístico. Escultores y diseñadores utilizan la fundición para crear intrincadas obras de arte, estatuas y detalles arquitectónicos en metal.

¿Cómo comprobar la calidad de la fundición de metales?

El control de calidad en la fundición de metales es esencial para garantizar el rendimiento, la seguridad y la durabilidad. Se utilizan diversos métodos de ensayo, en función de la aplicación y la criticidad de la pieza.

Inspección visual

El método más sencillo consiste en examinar la pieza fundida en busca de defectos superficiales como grietas, cavidades por contracción o rellenos incompletos. Aunque básico, es un primer paso importante.

Inspección dimensional

Se toman medidas precisas para garantizar que la pieza fundida se ajusta a las especificaciones del diseño. A menudo se utilizan máquinas de medición por coordenadas (MMC) y calibres.

Ensayos no destructivos (END)

Los métodos END se utilizan para detectar defectos internos sin dañar la pieza. Las técnicas más comunes son:

- Pruebas ultrasónicas (UT):Utiliza ondas sonoras de alta frecuencia para detectar defectos internos.

- Pruebas radiográficas (rayos X):Proporciona una imagen visual de la estructura interna, revelando porosidad o grietas.

- Pruebas con partículas magnéticas:Detecta defectos superficiales y cercanos a la superficie en materiales ferromagnéticos.

- Pruebas con líquidos penetrantes:Resalta las grietas superficiales por capilaridad.

Pruebas mecánicas

Se realizan ensayos de tracción, pruebas de impacto y mediciones de dureza para evaluar las propiedades mecánicas de la pieza fundida. Estas pruebas garantizan que la pieza cumple los requisitos de resistencia y rendimiento.

Examen metalúrgico

El examen microscópico de la microestructura revela detalles sobre el tamaño del grano, las inclusiones y la distribución de las fases. Esto ayuda a evaluar la calidad del proceso de fundición y el tratamiento térmico.

¿Dónde encontrar una buena empresa de fundición de metales?

Encontrar una empresa de fundición de metales fiable es crucial para obtener componentes de alta calidad que cumplan las normas técnicas y de rendimiento. Un buen socio de fundición debe tener:

- Instalaciones y equipos modernos

- Experiencia con diferentes métodos de fundición

- Sólidos procesos de control de calidad

- Certificación y cumplimiento de las normas del sector

- Buena comunicación y atención al cliente

Por ejemplo, Fuchun Casting es una experimentada empresa de fundición de metales que ofrece diversos servicios de fundición para distintos sectores. Con experiencia en fundición de precisión y una estricta garantía de calidad, empresas como esta pueden ofrecer soluciones de fabricación fiables y eficientes.

A la hora de seleccionar un proveedor, es aconsejable evaluar sus capacidades de producción, comprobar referencias y, si es posible, visitar sus instalaciones para evaluar su tecnología y operaciones de primera mano.

Resumen

La fundición de metales sigue siendo una piedra angular de la tecnología de fabricación, que combina principios ancestrales con la innovación moderna. Mediante el vertido de metal fundido en moldes, los fabricantes pueden producir piezas complejas, duraderas y rentables para industrias que van desde la automoción a la aeroespacial y más allá.

Exploramos la definición y la historia de la fundición de metales, sus distintos tipos y procesos, las ventajas que ofrece y sus múltiples aplicaciones. Las pruebas de calidad desempeñan un papel clave para garantizar la fiabilidad de los productos de fundición. Por último, elegir la empresa de fundición adecuada, como Fuchun Casting, es esencial para garantizar unos resultados uniformes.

A medida que las industrias sigan avanzando, la fundición de metales seguirá siendo una tecnología vital y en evolución, que impulsará la innovación en la fabricación y la ingeniería.