Índice

La fundición a presión es uno de los métodos de conformado de metales más utilizados en la fabricación moderna. Proporciona alta precisión, formas uniformes, superficies lisas y piezas duraderas que sirven a innumerables industrias. Desde componentes de automoción hasta electrónica de consumo, la fundición a presión desempeña un papel fundamental en la creación de productos de uso diario.

Esta completa guía explica todo lo que necesita saber sobre la fundición a presión. Explica cómo funciona el proceso, las principales tecnologías implicadas, los métodos de ensayo de calidad, las áreas de aplicación y cómo elegir el proveedor adecuado. Si conoce la fundición a presión en detalle, podrá tomar mejores decisiones a la hora de seleccionar materiales, optimizar diseños o abastecerse de piezas para su empresa.

¿Qué es la fundición a presión?

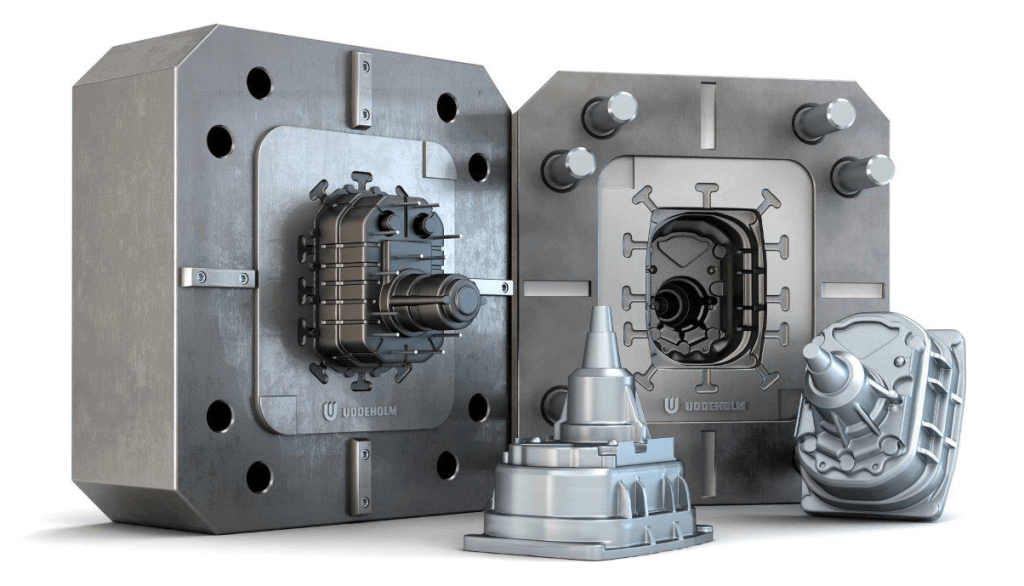

La fundición a presión es un proceso de fundición de metales que fuerza el metal fundido en un molde de acero reutilizable a alta presión. El molde se conoce como matriz y se mecaniza con precisión para darle la forma final a la pieza. Una vez que el metal se enfría y solidifica, la matriz se abre y expulsa el componente acabado.

Este proceso permite a los fabricantes crear geometrías complejas que requieren un mecanizado posterior mínimo. La presión aplicada en la fundición a presión garantiza una excelente calidad superficial y una gran precisión dimensional. Los fabricantes recurren a la fundición a presión cuando necesitan grandes volúmenes de piezas metálicas uniformes con tolerancias estrictas.

La mayoría de los componentes de fundición a presión se fabrican con metales no férreos como aluminio, zinc y magnesio. Estos materiales ofrecen una buena relación resistencia-peso y resistencia a la corrosión, por lo que son ideales para productos comerciales e industriales.

Historia de la fundición a presión

La fundición a presión se originó a mediados del siglo XIX, inicialmente desarrollada para la industria de la imprenta con el fin de fabricar componentes de tipos móviles. Las primeras máquinas de fundición a presión se patentaron en 1849, marcando un nuevo capítulo en la producción en serie. En aquella época, los principales materiales utilizados eran aleaciones de zinc y estaño.

A lo largo del siglo XX, la fundición a presión se extendió a otros sectores a medida que aumentaba la industrialización. Los fabricantes de automóviles y electrónica reconocieron las ventajas de las piezas metálicas ligeras y moldeadas con precisión. La mejora de las fórmulas de las aleaciones y de las tecnologías de mecanizado permitió fabricar componentes más resistentes y complejos.

Hoy en día, la industria de la fundición a presión sigue evolucionando con la innovación. El diseño asistido por ordenador, el control automatizado de procesos y la mejora de los materiales de las matrices aumentan la eficacia de la producción y prolongan la vida útil de las herramientas. La fundición a presión sigue siendo un método de fabricación fundamental gracias a su adaptabilidad y sus ventajas de rendimiento.

Tipos de fundición a presión

Hay varios tipos de procesos de fundición a presión, cada uno diseñado para tratar materiales y necesidades de rendimiento específicos. La elección del tipo adecuado depende de la forma del producto, los requisitos mecánicos y el volumen de producción. Antes de dividir los tipos en subcategorías, es importante entender cómo influyen las diferencias en la presión y el suministro de metal en el resultado del producto.

Fundición en cámara caliente

La fundición a presión en cámara caliente se utiliza habitualmente para metales de bajo punto de fusión, como aleaciones de zinc, plomo y magnesio. En este método, la unidad de inyección está sumergida en el metal fundido, lo que permite tiempos de ciclo rápidos. El metal se introduce directamente en el sistema de inyección, lo que reduce la pérdida de energía y mejora la eficacia.

Fundición a presión en cámara fría

La fundición a presión en cámara fría es más adecuada para el aluminio, el cobre y otras aleaciones de alta temperatura de fusión. El metal fundido se vierte en una cámara separada antes de ser inyectado en la matriz. Esta configuración protege los componentes de inyección del calor excesivo, lo que ayuda a mantener la durabilidad de la máquina.

Fundición en vacío

La fundición a presión por vacío elimina el aire de la cavidad antes de la inyección del metal. La reducción del gas atrapado mejora las propiedades mecánicas del producto final. Disminuye la porosidad, mejora el acabado superficial y refuerza la integridad estructural.

Este método se elige cuando los componentes deben cumplir estrictas normas de rendimiento. Se aplica con frecuencia en carcasas de motores de vehículos eléctricos, componentes electrónicos de gama alta y piezas críticas para la seguridad. Aunque es más avanzado y costoso, ofrece mayor fiabilidad para aplicaciones exigentes.

Fundición a presión

La fundición a presión combina la fundición a alta presión con la solidificación bajo compresión. En lugar de inyectar metal fundido en una cavidad totalmente cerrada, el metal se introduce y luego se comprime para eliminar las bolsas de gas. La presión aplicada durante el enfriamiento mejora la densidad y la resistencia.

Este proceso es ideal para componentes estructurales que soportan cargas pesadas. Los fabricantes utilizan la fundición por compresión para piezas de motores, elementos de suspensión y componentes aeronáuticos debido a su mayor durabilidad.

Fundición a presión semisólida

La fundición a presión semisólida utiliza metal parcialmente solidificado, lo que permite un flujo más suave y una contracción reducida. Esta técnica produce piezas con un rendimiento mecánico excepcional y una porosidad mínima. El método requiere un control preciso de la temperatura para mantener el estado semisólido.

Las industrias que dan prioridad a la resistencia ligera, como la automoción y la electrónica de consumo, se benefician enormemente del procesamiento semisólido. Aunque los requisitos técnicos y de equipamiento son mayores, ofrece resultados de primera calidad.

¿Qué son los procesos de fundición a presión?

El proceso de fundición a presión implica varios pasos clave para garantizar la precisión y la eficacia. Cada etapa contribuye a la calidad del producto final, desde la fusión de las aleaciones hasta el recorte del material sobrante. Comprender estos pasos ayuda a optimizar las decisiones de planificación y utillaje para una producción rentable.

El proceso suele comenzar con la preparación de la matriz y el calentamiento del metal a una temperatura controlada. Tras la inyección, la pieza debe enfriarse uniformemente antes de retirarla. El ciclo concluye con los trabajos de acabado y las pruebas para verificar la conformidad.

Preparación del troquel

La preparación de la matriz incluye la limpieza, el calentamiento y la lubricación del molde antes de cada disparo. Un control adecuado de la temperatura evita el choque térmico y reduce el desgaste. Los lubricantes ayudan a garantizar una expulsión suave y prolongan la vida útil de la matriz.

Un molde bien preparado reduce defectos como la adherencia, el agrietamiento y la desalineación. Una preparación constante crea unas condiciones de fundición predecibles que, en última instancia, mejoran la calidad de las piezas y la productividad.

Inyección de metal

El metal fundido se inyecta cuidadosamente en la matriz a alta presión. El llenado rápido y uniforme de la cavidad garantiza una formación precisa de la forma y una porosidad mínima. Las presiones de inyección varían según el tipo de máquina y los requisitos del material.

El flujo de metal debe controlarse minuciosamente para evitar turbulencias. Un perfil de llenado controlado reduce la posibilidad de aire atrapado y puntos débiles. El metal debe llegar a todos los detalles de la cavidad antes de que comience la solidificación.

Enfriamiento y solidificación

Una vez rellenada la cavidad, el metal se enfría y se solidifica en la forma de la pieza. La matriz desempeña un papel importante en la disipación del calor. Un enfriamiento equilibrado evita defectos como el alabeo y la contracción.

El tiempo de ciclo depende del grosor de la pared y de las propiedades de la aleación. Un control preciso de la refrigeración favorece una productividad rápida al tiempo que protege la resistencia mecánica. Los sistemas de refrigeración del interior de la matriz ayudan a mantener unas condiciones de temperatura estables.

Expulsión de piezas

Cuando el metal se solidifica, la matriz se abre y los pasadores eyectores expulsan la pieza fundida. La expulsión a tiempo evita el sobreesfuerzo de la pieza y permite que comience el siguiente ciclo. Hay que tener cuidado para evitar dañar la superficie o las características finas durante la extracción.

Recorte y acabado

El recorte elimina el exceso de metal, también conocido como rebaba, de la pieza fundida. El acabado puede incluir lijado, mecanizado, revestimiento o pulido, en función de los requisitos del producto. Un acabado uniforme mejora el aspecto visual y el rendimiento.

¿Cuáles son las ventajas de la fundición a presión?

La fundición a presión ofrece muchas ventajas notables en comparación con la fundición convencional, la forja o el mecanizado. Estas ventajas ayudan a los fabricantes a producir piezas de alto rendimiento de forma eficiente. En las siguientes secciones se destacan los puntos fuertes más importantes que la fundición a presión ofrece a las industrias de todo el mundo.

Gracias a su versatilidad y rapidez, la fundición a presión permite tanto la producción en serie como la producción de alta calidad. Reduce la necesidad de operaciones secundarias y permite diseños innovadores que ahorran peso y costes.

Alta precisión dimensional

La fundición a presión produce piezas de excelente consistencia y precisión. Las estrechas tolerancias reducen o eliminan el mecanizado y mejoran la intercambiabilidad de los componentes. Los diseñadores pueden confiar en unas dimensiones estables incluso en la producción de grandes volúmenes.

Geometrías complejas

La fundición a presión permite la formación de características intrincadas que serían difíciles con el procesamiento tradicional. Se pueden conseguir paredes finas, detalles precisos y estructuras ligeras con una resistencia mínima.

Acabado de superficie lisa

Las superficies metálicas producidas por fundición a presión son limpias y atractivas. Las superficies lisas reducen la necesidad de pulido o revestimiento adicional. Esto mejora la rentabilidad y acelera los plazos de entrega.

Rentabilidad para grandes volúmenes

La fundición a presión ofrece una excelente rentabilidad cuando se producen grandes cantidades. La rapidez del ciclo y la repetibilidad del proceso contribuyen a reducir el precio por unidad. Resulta especialmente económico cuando la inversión en moldes se reparte entre muchas piezas.

Versatilidad de materiales

En la fundición a presión pueden utilizarse distintas aleaciones en función de las necesidades de la aplicación. El aluminio proporciona una resistencia ligera, el zinc permite una precisión de detalle y el magnesio ofrece un ahorro de peso excepcional. Los fabricantes pueden optimizar las propiedades seleccionando la aleación adecuada.

Aplicaciones de la fundición a presión

La fundición a presión da soporte a una amplia gama de industrias gracias a su integridad estructural y adaptabilidad. Muchos productos requieren metales duraderos moldeados con eficacia, por lo que la fundición a presión es la opción preferida. Estas industrias confían en una alta calidad constante y una producción escalable.

En las secciones siguientes se examinan los mercados clave en los que la fundición a presión desempeña un papel importante.

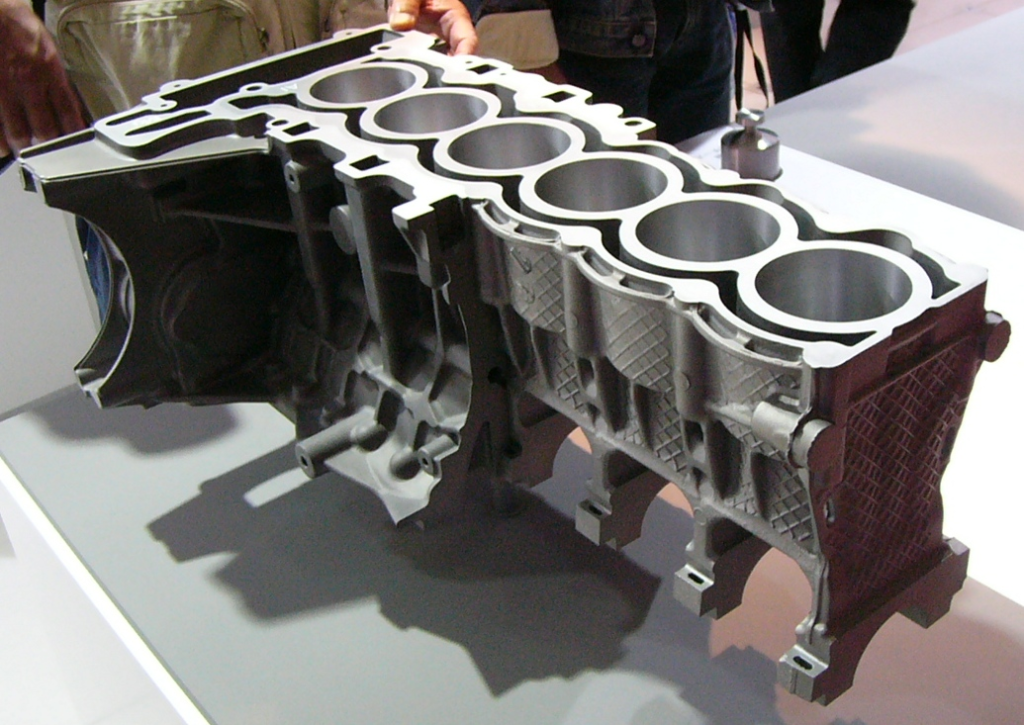

Industria del automóvil

Los fabricantes de automóviles utilizan la fundición a presión para producir piezas ligeras que mejoren la eficiencia del combustible. Los componentes de aluminio para motores, cajas de cambio y soportes estructurales son ejemplos comunes. Estas piezas deben soportar altas temperaturas y esfuerzos mecánicos.

La fundición inyectada también permite diseños elegantes para revestimientos interiores y exteriores. Además, contribuye al avance de la industria hacia vehículos más seguros y eficientes. Los vehículos eléctricos utilizan especialmente carcasas de fundición a presión para motores y sistemas de baterías.

Electrónica de consumo

Los teléfonos inteligentes, los ordenadores portátiles y las cámaras utilizan a menudo marcos y carcasas de fundición a presión. Estos productos requieren estructuras delgadas y precisas que protejan los componentes internos sensibles. Las aleaciones de magnesio y aluminio aportan resistencia y ligereza a los dispositivos.

Los acabados superficiales de alta calidad mejoran la sensación táctil de los componentes electrónicos. Los fabricantes confían en la fundición a presión para combinar la funcionalidad con un aspecto elegante. A medida que la electrónica sigue reduciéndose, la precisión de la fundición a presión sigue siendo esencial.

Aeroespacial y defensa

Los componentes aeronáuticos exigen una gran fiabilidad y rendimiento. Las piezas de fundición a presión ayudan a reducir el peso al tiempo que garantizan la durabilidad en condiciones de funcionamiento extremas. Se utilizan en carcasas mecánicas, soportes y sistemas de instrumentación.

Los equipos militares se benefician de la capacidad de la fundición a presión para soportar entornos difíciles. Los componentes metálicos resistentes contribuyen a la seguridad de las misiones y a la fiabilidad de los sistemas. Las aleaciones avanzadas ayudan a cumplir los requisitos aeroespaciales.

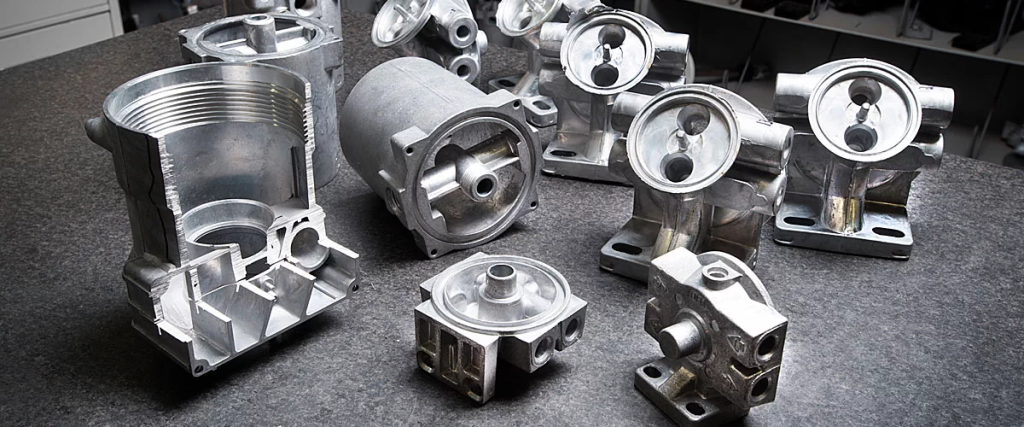

Maquinaria industrial

Diversas máquinas dependen de componentes robustos que mantengan el rendimiento durante una larga vida útil. La fundición a presión ayuda a construir carcasas de bombas, componentes hidráulicos, conectores y soportes de montaje. Estas piezas deben soportar fuerzas considerables y entornos corrosivos.

Los fabricantes confían en la fundición a presión para obtener soluciones escalables en múltiples líneas de equipos. Las formas personalizadas mejoran el montaje mecánico y reducen el tamaño del sistema. El método ayuda a racionalizar las cadenas de suministro para la producción industrial.

Electrodomésticos

Frigoríficos, lavadoras y electrodomésticos de cocina incluyen con frecuencia elementos de fundición a presión. Los soportes estructurales y las piezas mecánicas requieren una excelente resistencia. Los productos de fundición a presión mejoran la durabilidad y la experiencia del usuario.

Las superficies lisas también contribuyen a crear diseños atractivos para el consumidor. Los fabricantes consiguen uniformidad en grandes volúmenes, satisfaciendo la demanda del mercado de forma fiable. Los electrodomésticos se benefician tanto del rendimiento como de la asequibilidad.

¿Cómo comprobar la calidad de la fundición a presión?

El control de calidad garantiza que cada pieza de fundición cumpla las especificaciones mecánicas y geométricas requeridas. Las pruebas implican una combinación de métodos de inspección y evaluación en laboratorio. Los resultados determinan si los productos cumplen las normas de seguridad y rendimiento.

La selección de las pruebas depende de la función de la pieza y de los requisitos del material. Algunas piezas de fundición solo necesitan comprobaciones visuales, mientras que otras se someten a ensayos no destructivos avanzados.

Inspección visual

Los controles visuales detectan defectos superficiales como grietas, porosidad o relleno incompleto. Los inspectores examinan la superficie bajo iluminación y, a veces, con lupa. Es una de las formas más rápidas de evaluar el aspecto de la fundición.

A pesar de su sencillez, la inspección visual detecta a tiempo muchos defectos comunes. Esto permite tomar medidas correctoras antes de seguir procesando. Un personal de inspección fiable ayuda a mantener una calidad constante.

Medición dimensional

Las herramientas de medición de precisión comprueban si las dimensiones de las piezas coinciden con los planos de diseño. Las máquinas de medición por coordenadas, los calibres y las galgas verifican las tolerancias. Las pequeñas desviaciones pueden afectar al rendimiento del montaje.

La consistencia dimensional garantiza que los componentes cumplan los requisitos críticos de ajuste. La precisión de las piezas mejora la eficacia de la producción y la calidad del producto final. La supervisión continua evita que los problemas se agraven en la producción en serie.

Ensayos de propiedades mecánicas

Los ensayos de resistencia mecánica, como las evaluaciones de tracción, dureza e impacto, determinan el rendimiento estructural. Estas pruebas son especialmente importantes para los componentes críticos para la seguridad. Garantizan que las propiedades de los materiales se encuentran dentro de unos márgenes aceptables.

Los ensayos ayudan a verificar la integridad de la aleación y la eficacia del tratamiento térmico. Unas propiedades mecánicas fiables garantizan que la pieza funcionará correctamente en condiciones reales. Los fabricantes realizan un seguimiento de los resultados para respaldar la certificación de calidad.

Ensayos no destructivos

Los métodos de ensayo no destructivos, como los rayos X y los ultrasonidos, detectan defectos internos que las comprobaciones visuales no pueden encontrar. Estas inspecciones revelan porosidad, inclusiones o grietas en el interior de la pieza fundida. Se utilizan para componentes que requieren una gran fiabilidad.

Esta prueba evita dañar la pieza durante la evaluación. La detección avanzada garantiza que no se pasen por alto defectos ocultos. El análisis no destructivo refuerza la confianza del cliente y la seguridad del producto.

¿Dónde encontrar una buena empresa de fundición a presión?

Seleccionar un proveedor fiable es esencial para alcanzar objetivos competitivos de rendimiento y costes. Un socio de fundición a presión sólido debe ofrecer apoyo de ingeniería, capacidad de control de calidad y conocimiento de diferentes aleaciones. Debe ser capaz de gestionar los servicios de utillaje, producción y acabado en un único sistema.

Un buen punto de partida es considerar a los fabricantes con experiencia que sirven a los mercados internacionales. Por ejemplo, Fuchun Casting ofrece una producción de fundición a presión centrada en la calidad y el servicio profesional. Puede obtener más información sobre la empresa y sus soluciones visitando nuestro sitio web oficial.

Resumen

La fundición a presión es un proceso de fabricación esencial que da forma a innumerables productos modernos. Su capacidad para producir piezas complejas, resistentes y precisas en grandes volúmenes lo convierte en una opción de primer orden en todos los sectores. Desde estructuras de aluminio para automóviles hasta bienes de consumo duraderos, la fundición a presión ofrece calidad y eficiencia.

Los distintos métodos de fundición a presión, como cámara caliente, cámara fría, vacío, compresión y semisólido, permiten personalizar las propiedades y el rendimiento del material. Un procesamiento bien controlado garantiza una resistencia mecánica fiable y un excelente acabado superficial. Unas pruebas adecuadas mantienen la coherencia y la seguridad durante toda la producción.