Índice

La colada continua puede considerarse un gran avance en el trabajo de los metales. En la colada continua, es posible pasar de material metálico líquido a semifabricado en muy poco tiempo. La relevancia de las consultas de búsqueda en Internet sobre colada continua puede aumentar mucho para muchos profesionales técnicos, de gestión de fábricas o de compras, al aportar más productividad, minimizar los residuos o mantener la calidad del producto. El presente manual tratará de proporcionar detalles exhaustivos sobre la colada continua que pueden incluir, entre otros, la definición, la historia, las categorías, los procesos, los beneficios, los usos, la evaluación de la calidad del producto o consejos para los asociados relacionados con el proyecto.

¿Qué es la colada continua?

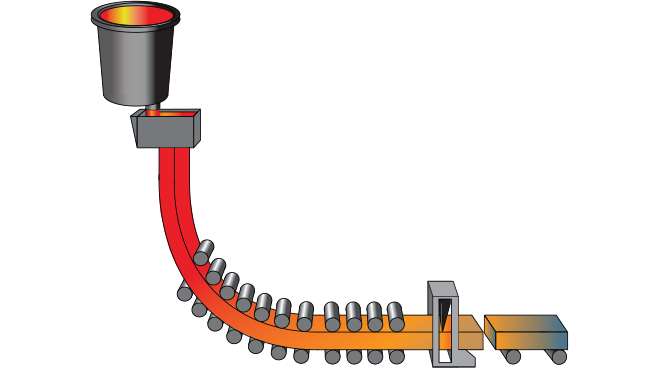

La colada continua es un proceso en el que un metal fundido se solidifica en un producto de acero semiacabado para su posterior transformación.

Mayer Hackman

Se trata, de hecho, de una tecnología metalúrgica avanzada, en la que el metal líquido caliente se funde en planchas, palanquillas y bloques sólidos semiproductos. Básicamente, se diferencia de la ‘colada en lingotera’ porque, mientras que en la colada en lingotera el metal líquido caliente se vierte en moldes y se funde en lotes, en la colada continua hay una entrada continua de metal líquido caliente en un molde refrigerado por agua.

Al salir del molde, la capa exterior del metal se endurece, mientras que el núcleo permanece semilíquido. Al enfriarse el filamento al caer, se forma una pieza que luego puede cortarse fácilmente al tamaño necesario para laminar, forjar entre otras aplicaciones.

La tecnología actual de colada continua incluye sistemas de control muy avanzados, que incluyen la temperatura, el caudal, la oscilación del molde y el enfriamiento secundario. Esto permite controlar la formación de microestructuras y los defectos de segregación, vacíos y grietas.

La aplicación general de la colada continua se hace al acero, el aluminio, el cobre y otras aleaciones no ferrosas. En el caso del acero, esta tecnología ha permitido la fabricación de desbastes en placas y chapas, palanquillas en barras, varillas y blooms en formas estructurales. Las principales ventajas de las aleaciones de aluminio y cobre son la mejora de las propiedades de resistencia, la conductividad eléctrica y la trabajabilidad en frío.

Historia de la colada continua

El origen de la colada continua se basa en la comprensión de por qué este proceso de producción es el más utilizado actualmente en el mundo para la producción de metales. Los primeros desarrollos comenzaron a mediados del siglo XIX, cuando se llevaron a cabo trabajos experimentales para intentar solidificar el metal fundido entre las piezas giratorias.

Los procesos de colada continua a gran escala empezaron a funcionar en las acerías japonesas y europeas en la década de 1950. Entre los avances importantes en este caso figuran los moldes refrigerados por agua, la retirada de los rodillos y el control del flujo. La colada continua es menos derrochadora de material y energía que el proceso de colada en lingotera.

Tecnologías disponibles

Con la introducción de la oscilación de moldes, las zonas de enfriamiento secundarias y la automatización en los años 60 y 70, la calidad de las piezas fundidas mejoró con una reducción de los defectos, lo que también hizo práctica la fundición multihilera. Esto, a su vez, ayudó a la producción en serie y también a la creación de aleaciones para la fabricación de automóviles mediante procesos de colada continua.

A finales del siglo XX, la colada continua se había convertido en una práctica mundial. De hecho, las plantas modernas son completamente automáticas, desde el proceso de creación y solidificación del metal fundido hasta, por supuesto, la conformación del metal, que produce miles de toneladas de metal cada día.

Tipos de colada continua

Existen varios métodos de colada continua. Dependen, entre otras cosas, de la forma del producto final. Este conocimiento es muy esencial para los fabricantes, ya que les permite seleccionar los equipos y tecnologías adecuados.

Colada continua

La colada continua es un proceso en el que se fabrican desbastes anchos que luego se laminan en chapas, placas o bobinas. Estos desbastes se utilizan en la construcción, la construcción naval y la fabricación de vehículos.

Estos rodillos utilizados para la colada de desbastes son capaces de proporcionar un alto rendimiento con un grosor y una anchura constantes del producto que se va a procesar posteriormente.

Colada continua de palanquilla

La colada de palanquilla está diseñada para formar las secciones cuadradas o casi cuadradas de barras, varillas y diversos materiales de refuerzo. En la mayoría de los casos, los fundidores de palanquilla trabajan con múltiples cordones para que la eficacia del trabajo sea mayor. La colada de palanquilla puede crear materiales resistentes, de tamaños uniformes y económicos.

Fundición de pletinas Bloom y Beam

Un bloque es una pieza de fundición de tamaño medio para fabricar vigas y raíles. Una viga en bruto es una pieza de fundición de forma casi neta para fabricar vigas en I y en H. Estas técnicas de fundición requieren menos procesos intermedios, pero garantizan una gran precisión en las dimensiones y las propiedades.

Proceso de colada continua

Hay varios procesos de fundición continua de metales que intervienen en la determinación de la calidad final del metal que se va a producir, como el proceso de preparación del metal fundido hasta el proceso de corte del filamento, entre otros muchos procesos que intervienen en la fundición de metales.

Preparación del metal fundido

El primer proceso comprende básicamente la fundición, en la que los materiales se calientan en un horno hasta que se funden. A continuación, se procede al refinado, cuyo objetivo es eliminar el azufre, el fósforo y los gases del metal fundido. También se controla el contenido químico ya que, en la mayoría de los casos, los cambios químicos pueden tener efectos adversos en la resistencia, ductilidad, corrosión y facilidad de procesamiento del metal, especialmente en situaciones en las que se producen diferentes tipos de metal.

A continuación, el metal fundido se somete a un tratamiento térmico a la temperatura más adecuada para la fundición. A continuación, el metal fundido se vierte en el artesa. La artesa es un recipiente revestido de material refractario que se coloca entre la fuente de colada y los moldes. La función principal de un artesa, además de ajustar la velocidad de flujo del metal en los moldes, es también ayudar a la flotación de la inclusión, la homogeneización de la temperatura y el control del flujo de metal. Todo ello es vital para determinar la calidad del acabado superficial y la limpieza interna del metal fundido.

Solidificación del molde y enfriamiento secundario

El metal caliente que sale de la artesa fluye a través de un molde de cobre enfriado con agua cuya forma decide el producto sin escoria: planchón, palanquilla o bloom. Debido al contacto entre el acero y las superficies del molde, el acero comienza a enfriarse y endurecerse rápidamente como resultado de las superficies del molde, formando una coraza exterior. Esta capa exterior requiere resistencia, ya que mantiene unido el núcleo líquido de acero en el momento en que sale del molde, protegiéndolo así de las roturas.

A medida que el filamento sale del molde, entra en la zona de enfriamiento secundario, donde el calor puede eliminarse mediante pulverización de agua, enfriamiento por nebulización de aire o mediante camisas de enfriamiento. La finalidad de la fase de enfriamiento secundario es provocar la solidificación desde el borde exterior hasta la parte interior. Sin embargo, el enfriamiento incontrolado puede causar diversos defectos de fundición, como grietas superficiales, huecos, segregación o distorsión.

Extracción y corte de filamentos

Una vez que el filamento ha desarrollado una especie de resistencia mecánica, se saca regularmente de la máquina de colada con la ayuda de rodillos. En su desplazamiento por un camino curvo o recto, según el tipo de máquina de colada, este filamento es soportado por rodillos. Debe haber armonía en el ritmo de retirada para que éste funcione en concierto con el ritmo de solidificación del filamento. A medida que el cordón formado se desplaza a la mesa de salida, se corta en longitudes regulares con la ayuda de máquinas como cizallas mecánicas, sopletes de oxígeno y láser.

Ventajas de la colada continua

Confiere una enorme ventaja sobre las técnicas tradicionales de fundición de lingotes.

Mayor eficacia y productividad

El proceso continuo elimina la manipulación repetida, el recalentamiento o el procesamiento por lotes. La automatización aumenta la eficacia del proceso con una calidad más constante.

Mayor rendimiento del metal y reducción de residuos. La fundición de forma casi neta reduce considerablemente las pérdidas por recorte, desecho y mecanizado. El rendimiento es un factor que determina el ahorro de costes, ayudando a su vez a ahorrar

Ahorro de energía

Debido a que todas las operaciones, como la fusión, la solidificación y la conformación, se realizan a la vez, la colada continua minimiza la necesidad de ciclos de recalentamiento que consumen mucha energía, lo que garantiza la sostenibilidad. La solidificación controlada produce una microestructura homogénea con menos defectos. Se requiere menos postprocesado para obtener precisión dimensional y un acabado superficial liso.

Costes laborales y operativos más bajos

La automatización implica menos mano de obra y menos errores humanos. En comparación con el método de fundición convencional, se necesitan menos operarios. Por tanto, se reducen los costes.

Plazos de entrega más cortos

La producción continua permite una cadena de suministro fluida de productos semimanufacturados con plazos de producción y entrega reducidos, junto con una capacidad de respuesta a las necesidades de los clientes.

Flexibilidad en la producción de aleaciones

Las velocidades de enfriamiento controlables permiten crear aleaciones especiales con propiedades mecánicas y químicas específicas. Esto contribuye a aplicaciones de alto rendimiento en sectores como el aeroespacial, el automovilístico y el médico.

Aplicaciones de la colada continua

Aparte de la producción,la colada continua puede aplicarse a cualquier industria.

Industria siderúrgica

La colada continua de acero transforma el acero fundido en desbastes, palanquillas o lingotes que pueden seguir transformándose en materiales utilizados para la construcción de edificios, maquinaria y electrodomésticos.

Producción de aluminio y cobre

Asimismo, los métodos de fundición de tochos y desbastes se practican ampliamente en el aluminio y el cobre, con sus respectivas excelentes propiedades mecánicas y eléctricas adecuadas para las industrias del automóvil, el envasado y la electrónica.

Aleaciones especiales y materiales avanzados

La solidificación controlada es un estado deseable en aplicaciones aeroespaciales, energéticas y médicas de aleaciones de alto rendimiento.

Industria de la construcción

Algunos de los productos de fundición, como vigas, pilares y barras de refuerzo, son popularmente conocidos por ofrecer resistencia, dimensiones precisas y plazos de ejecución más rápidos.

Industria del automóvil

Los fabricantes de automóviles utilizan procesos de colada continua para fabricar componentes estructurales y componentes de motor más ligeros, seguros y con propiedades más constantes.

Construcción naval y maquinaria pesada

Las planchas, vigas y perfiles de construcción fabricados mediante colada continua proporcionan la resistencia necesaria para barcos, grúas y otros equipos industriales.

Sector de la energía

Hay aplicaciones en tuberías, piezas de turbinas eólicas y componentes de centrales eléctricas para estos productos de fundición de alta resistencia a la corrosión.

Industria ferroviaria

La colada continua produce raíles, traviesas y secciones estructurales de acero más seguras, duraderas y metalúrgicamente superiores.

¿Cómo comprobar la calidad de la colada continua?

En la mayoría de los procesos de fabricación se realizan pruebas de calidad para garantizar que los productos de la colada continua cumplen los requisitos de propiedades mecánicas, tamaño y factores metalúrgicos.

Inspección visual

Las inspecciones de superficie proporcionan indicaciones de cualquier lapsus, grieta o inclusión. Esto es vital para evitar reprocesamientos y mantener un proceso de fundición estable.

Dimensionamiento y pruebas mecánicas

Los instrumentos de ensayo de precisión comprueban la anchura, el grosor, la rectitud, la resistencia a la tracción, la dureza y la resistencia al impacto según sea necesario.

Análisis metalúrgico y químico

El análisis de la estructura interna detecta segregación o porosidad, y el análisis químico garantiza que cumplirá la composición requerida.

Cómo encontrar el proveedor de colada continua adecuado

Encontrar un proveedor fiable de colada continua es bastante crucial en términos de calidad, consistencia y plazo de entrega. El proveedor elegido debe disponer de tecnología avanzada, mano de obra cualificada y un control de calidad eficaz.

Fuchun Casting tiene experiencia y conocimientos en la colada continua de diversos metales como el acero y el aluminio, incluidas otras aleaciones para diversos sectores: construcción, automoción, energía e industrial. Son fiables gracias a la aplicación de tecnología avanzada y estrictos procedimientos de ensayo.

Conclusión

La colada continua ha causado una gran revolución en la industria metalúrgica al introducir una eficacia, calidad y flexibilidad sin parangón. La colada continua se utiliza para acero, metales no ferrosos y altas aleaciones para diversas industrias con altos estándares de rendimiento y fiabilidad.

El conocimiento de la tecnología de colada continua, las ventajas, la metodología de las pruebas y las aplicaciones lleva a ingenieros y compradores a tomar decisiones con conocimiento de causa. Hay que elegir un proveedor fiable para garantizar la calidad y el éxito a largo plazo.

La colada continua es más que un proceso de fabricación: es la columna vertebral de la producción moderna de metales.