Inhaltsübersicht

Das Vakuumgießen ist eine gängige Fertigungstechnologie für die Herstellung von hochwertigen Kunststoff- und Gummiteilen. Seine größten Vorteile liegen im Prototyping und in der Kleinserienfertigung in Bezug auf Geschwindigkeit, Genauigkeit und Ästhetik. Viele Produktentwickler nutzen diese Technologie, um einen Entwurf vor der Massenproduktion vorzufertigen.

Personen, die sich für das Vakuumgießen interessieren, vergleichen vielleicht Herstellungsverfahren oder Anbieter. Sie möchten mehr über den Preis, das Material, die Qualität oder die Zuverlässigkeit wissen. Diese Fragen werden in diesem Leitfaden beantwortet.

Was ist Vakuumgießen?

Das Vakuumgießen ist ein Herstellungsverfahren, bei dem Silikonformen verwendet werden, die durch Vakuumgießen hergestellt werden, um ein Teil zu produzieren. Bei diesem Verfahren werden flüssige Harze in die Form gegossen, während der Raum evakuiert wird. Dadurch wird jede Möglichkeit der Blasenbildung ausgeschlossen und eine glatte Oberfläche des hergestellten Teils gewährleistet.

Dieses Verfahren wird bevorzugt für Kleinserien und Funktionsprototypen eingesetzt. Es schließt die Lücke zwischen dem dreidimensionalen Druck und dem Spritzgießen. Verschiedene Branchen setzen dieses Verfahren ein, um Kosten zu senken und den Entwicklungsprozess zu verkürzen.

Das Vakuumgießen ist äußerst präzise. Es kann sowohl Details als auch komplexe Formen nachbilden. Dies ist sowohl für Tests als auch für die Betrachtung ideal.

Geschichte des Vakuumgießens

Das Vakuumgießen war ursprünglich eine Methode zur Vervielfältigung von Modellen ohne teure Werkzeuge. Es wurde zum ersten Mal in Industriedesignstudios eingesetzt. Die Designer benötigten schnelle und flexible Methoden für die Vervielfältigung.

Das Wachstum des Rapid Prototyping sorgte für eine breite Akzeptanz des Vakuumgießens. Die Hersteller benötigten schnellere Entwicklungszyklen. Eine praktische Lösung bot das Vakuumgießen.

Heute ist das Vakuumgießen eine ausgereifte Fertigungstechnologie. Verbesserte Werkstoffe und Ausrüstungen haben den Kreis seiner Anwendung erweitert. Heutzutage ist das Verfahren in vielen Branchen üblich.

Arten des Vakuumgießens

Es gibt verschiedene Arten des Vakuumgießens, die sich in Bezug auf Materialien und Anwendungen unterscheiden. Jede Variante weist unterschiedliche mechanische und ästhetische Eigenschaften auf. Die Kenntnis der Optionen hilft den Käufern, fundierte Entscheidungen zu treffen.

Polyurethanharz-Vakuumguß

Das gebräuchlichste Vakuumgießmaterial ist Polyurethanharz. Es kann ABS, PP, Nylon oder gummiähnliche Kunststoffe simulieren und ist daher ideal für Funktionsprototypen.

Diese Harze bieten eine gute Festigkeit und Oberflächengüte. Sie sind für starre und halbflexible Teile geeignet. Viele Branchen nutzen sie für Leistungstests.

Silikonkautschuk-Vakuumguß

Das Vakuumgießen von Silikonkautschuk wird für weiche und elastische Teile verwendet. Es wird häufig in der Medizin und bei Verbraucheranwendungen eingesetzt. Die wichtigsten Vorteile sind Flexibilität und Zähigkeit.

Es vermeidet Risse und wiederholte Verformungen und ist daher auch in dynamischen Umgebungen gut einsetzbar. Aus diesem Grund ist es für Dichtungen und Soft-Touch-Teile geeignet.

Klarer transluzenter Vakuumguss

Klarer Vakuumguss ist ein Verfahren, bei dem transparente Harze für optische oder visuelle Teile verwendet werden. Diese werden in der Regel nach dem Gießen poliert. Mit diesem Verfahren kann eine recht hohe Klarheit erreicht werden.

Dieser Typ wird für Linsen und Lichtabdeckungen verwendet. Er ermöglicht die Bewertung der Lichtdurchlässigkeit. Der visuelle Realismus ist sehr hoch.

Guss von Hochleistungs- und Sonderwerkstoffen

Einige Anwendungen erfordern Hitzebeständigkeit oder Flammwidrigkeit. Spezialharze werden in industriellen und elektronischen Umgebungen verwendet, in denen Leistungsstandards erfüllt werden müssen.

Materialien, die auch unter Belastung zuverlässig sind. Die Auswahl wird projektbezogen erfolgen. Diese Flexibilität ist einer der Hauptvorteile des Systems.

Vakuumgießen von starrem Kunststoff

Vakuumguss aus Hartplastik wird für harte Strukturteile verwendet. Diese Materialien simulieren das Verhalten von ABS oder Polycarbonat. Sie sind ideal für Gehäuse und Rahmen.

Die Teile bleiben formstabil. Sie funktionieren gut unter Last. Funktionstests werden zuverlässig.

Flexibler Polyurethan-Guss

Der flexible Polyurethanguss erzeugt gummiähnliche Komponenten. Es wird dort eingesetzt, wo Biegen oder Stauchen erforderlich ist. Viele Verbraucherprodukte nutzen diese Option.

Es stehen verschiedene Härtegrade zur Verfügung. Die Leistung kann präzise eingestellt werden. Die Anforderungen der Anwendung können leicht erfüllt werden.

Farblich abgestimmtes Vakuumgießen

Durch farblich abgestimmtes Vakuumgießen entstehen Teile, die dem endgültigen Aussehen nahe kommen. Pigmente werden während des Gießens hinzugefügt. Eine Lackierung ist möglicherweise nicht erforderlich.

Dies ist nützlich für die Vermarktung von Mustern. Die visuelle Konsistenz wird verbessert. Branding-Anforderungen werden unterstützt.

Was sind die Vakuumgießverfahren?

Das Verständnis des Vakuumgießverfahrens hilft den Käufern, Qualität und Zuverlässigkeit zu beurteilen. Jeder Schritt beeinflusst die Genauigkeit und die Oberflächengüte. Professionelle Anbieter kontrollieren jeden Schritt sorgfältig.

Erstellung von Master-Mustern

Der Prozess beginnt mit einem Urmodell. Es wird durch CNC-Bearbeitung oder 3D-Druck hergestellt. Die Vorlage definiert die endgültige Geometrie.

In dieser Phase ist die Genauigkeit entscheidend. Jeder Fehler wird reproduziert. Hochwertige Druckvorlagen gewährleisten Konsistenz.

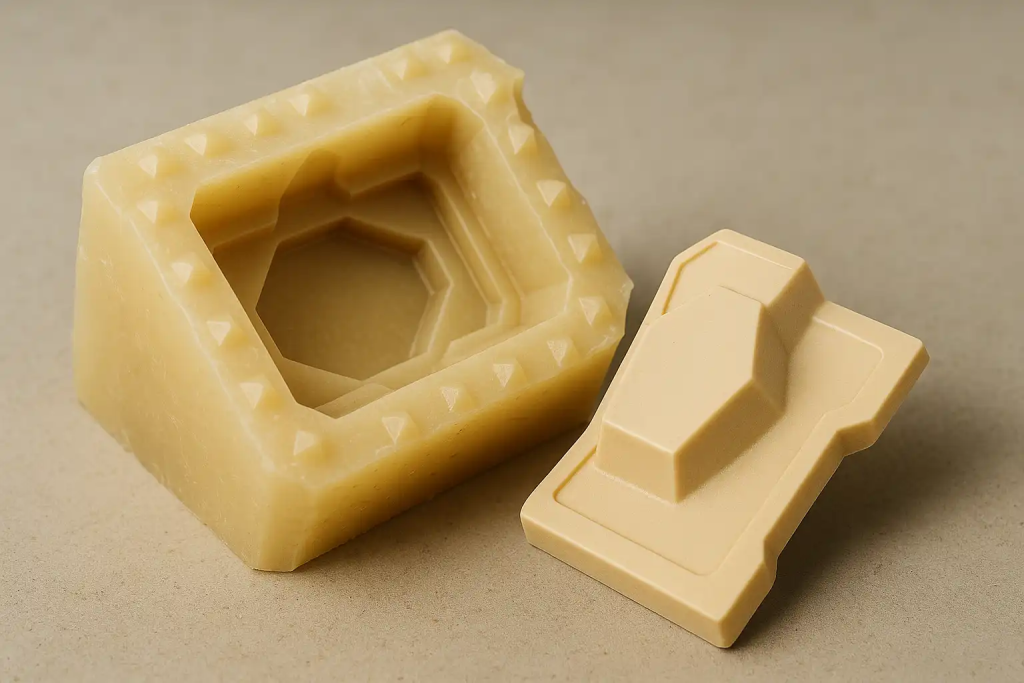

Silikonformenbau

Flüssiges Silikon wird um die Vorlage gegossen. Es härtet zu einer flexiblen Form aus. Die Form wird vorsichtig geteilt.

Silikonformen erfassen feine Details. Sie können mehrfach wiederverwendet werden. Die Kosten für die Werkzeuge werden reduziert.

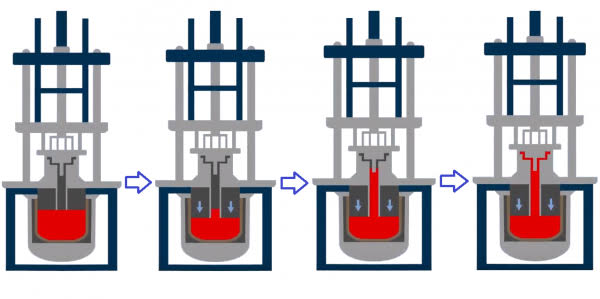

Vakuumentgasung und Gießen

Die Gussmaterialien werden unter Vakuum gemischt und entgast. Dadurch werden Lufteinschlüsse entfernt. Anschließend wird das Material in die Form gegossen.

Vakuumbedingungen verhindern Blasenbildung. Die Oberflächenqualität verbessert sich. Die strukturelle Integrität nimmt zu.

Aushärten und Entformen

Die Form wird unter kontrollierten Bedingungen ausgehärtet. Die Aushärtungszeit hängt von der Wahl des Materials ab. Die Konsistenz ist gewährleistet.

Nach dem Aushärten wird das Teil entfernt. Eventuell ist ein geringfügiger Nachschnitt erforderlich. Der Zyklus ist abgeschlossen.

Materialmischung und Mischungsverhältniskontrolle

Ein genaues Mischungsverhältnis ist unerlässlich. Das Gleichgewicht der Harze beeinflusst die Festigkeit und Aushärtung. Eine strenge Kontrolle verhindert Mängel.

Erfahrene Lieferanten befolgen präzise Verfahren. Die Konsistenz hängt von diesem Schritt ab. Qualitätsrisiken werden minimiert.

Steuerung der Vakuumkammer

Der Vakuumdruck muss stabil sein. Eine korrekte Kontrolle verhindert Lufteinschlüsse. Oberflächenfehler werden reduziert.

Moderne Kammern ermöglichen eine präzise Einstellung. Die Reproduzierbarkeit verbessert sich. Die Qualität bleibt konstant.

Endbearbeitung nach dem Gießen

Die Nachbearbeitung nach dem Gießen verbessert Aussehen und Funktion. Beim Entgraten wird überschüssiges Material entfernt. Anschließend kann eine Oberflächenbehandlung erfolgen.

Optional ist eine Lackierung oder Beschichtung möglich. Die Haltbarkeit wird verbessert. Die endgültige Präsentation wird verbessert.

Was sind die Vorteile des Vakuumgießens?

Das Vakuumgießen bietet zahlreiche Vorteile für die Produktentwicklung. Es vereint Geschwindigkeit, Flexibilität und Qualität. Aufgrund dieser Vorteile ist es weit verbreitet.

Ausgezeichnete Oberflächengüte

Das Vakuumgießen erzeugt glatte und detaillierte Oberflächen. Es ist nur eine minimale Nachbearbeitung erforderlich. Die visuelle Qualität ist hoch.

Texturen und Logos werden genau nachgebildet. Präsentationsmodelle sehen professionell aus. Die Zustimmung der Kunden verbessert sich.

Niedrige Werkzeugkosten

Silikonformen kosten weit weniger als Metallwerkzeuge. Die Anfangsinvestition ist gering. Kleine Chargen werden wirtschaftlich.

Davon profitieren Start-ups und Entwickler. Das Risiko wird reduziert. Die Budgetkontrolle wird verbessert.

Schnelle Produktionszeit

Das Vakuumgießen bietet kurze Vorlaufzeiten. Die Teile werden innerhalb von Tagen geliefert. Entwicklungszyklen werden beschleunigt.

Entwurfsänderungen sind einfach zu implementieren. Die Iteration wird schneller. Die Zeit bis zur Markteinführung verbessert sich.

Flexibles Material

Es steht eine breite Palette von Materialien zur Verfügung. Die Eigenschaften können individuell angepasst werden. Realitätsnahe Tests sind möglich.

Die Simulation der endgültigen Materialien erhöht das Vertrauen. Die Leistungsbewertung wird genauer. Konstruktionsentscheidungen werden unterstützt.

Ideal für Kleinserienproduktion

Das Vakuumgießen ist ideal für kleine Serien. Es vermeidet hohe Werkzeugkosten. Die Produktion bleibt flexibel.

Pilotversuche sind kostengünstig. Markttests werden unterstützt. Skalierungsentscheidungen werden verbessert.

Einfache Design-Änderungen

Designänderungen sind einfach zu realisieren. Silikonformen lassen sich schnell neu anfertigen. Iterationen kosten weniger.

Dies unterstützt die agile Entwicklung. Innovationszyklen verkürzen sich. Die technische Flexibilität steigt.

Hochdetaillierte Replikation

Das Vakuumgießen fängt feine Details ein. Scharfe Kanten und Texturen bleiben erhalten. Die Genauigkeit ist hoch.

Dies kommt ästhetischen und funktionalen Teilen zugute. Der visuelle Realismus wird verbessert. Die Designabsicht wird beibehalten.

Anwendungen des Vakuumgießens

Das Vakuumgießen wird in vielen Branchen eingesetzt. Seine Anpassungsfähigkeit unterstützt unterschiedliche Bedürfnisse. Jede Anwendung profitiert anders.

Prototyping für die Automobilindustrie

Automobilhersteller verwenden Vakuumguss für Innenraum- und Funktionsteile. Passform- und Leistungstests werden unterstützt. Die Kosten werden reduziert.

Die Designvalidierung erfolgt frühzeitig. Die Risiken bei der Werkzeugherstellung sinken. Die Qualität verbessert sich.

Komponenten für medizinische Geräte

Medizinische Unternehmen verwenden Vakuumguss für Gehäuse und Verkleidungen. Präzision ist entscheidend. Die Produktion von Kleinserien ist üblich.

Die Teile unterstützen Tests und Demonstrationen. Die Materialleistung ist zuverlässig. Compliance-Anforderungen werden unterstützt.

Unterhaltungselektronik

Das Vakuumgießen dient der Herstellung von Elektronikgehäusen und Steckern. Das Aussehen entspricht genau dem der Endprodukte. Visuelle Genauigkeit ist wichtig.

Die Montagetests werden verbessert. Vermarktungsmuster sind realistisch. Die Produktionsrisiken sinken.

Industrielle und mechanische Teile

Industrielle Hersteller nutzen das Vakuumgießen für kundenspezifische Komponenten. Der Bedarf an Kleinserien wird effizient gedeckt. Ausfallzeiten werden reduziert.

Ersatzteile werden schnell produziert. Verzögerungen beim Werkzeugbau werden vermieden. Der Betrieb bleibt flexibel.

Validierung des Produktdesigns

Konstruktionsteams verwenden Vakuumguss für Validierungsmodelle. Diese simulieren die Endprodukte. Feedback wird frühzeitig eingeholt.

Probleme werden vor der Werkzeugherstellung erkannt. Die Entwicklungskosten sinken. Die Produktqualität verbessert sich.

Marketing und Anzeigemodelle

Beim Vakuumgießen entstehen hochwertige Displayteile. Diese werden für Ausstellungen und Verkäufe verwendet. Das Erscheinungsbild ist entscheidend.

Die Oberfläche sieht produktionsreif aus. Das Vertrauen der Kunden steigt. Die Verkaufsbemühungen werden unterstützt.

Prototypen für die Luft- und Raumfahrt und das Verteidigungswesen

Bei Projekten in der Luft- und Raumfahrt sind Präzision und Zuverlässigkeit gefragt. Komplexe Geometrien werden im Vakuumguss unterstützt. Geringe Stückzahlen werden erfüllt.

Testkomponenten werden schnell erstellt. Die Leistung wird überprüft. Die Einhaltung der Vorschriften wird unterstützt.

Prüfung der Vakuumgußqualität

Die Qualitätsprüfung von Vakuumgussteilen ist unerlässlich, um sicherzustellen, dass die hergestellten Teile die von den Verbrauchern geforderten funktionalen und ästhetischen Qualitäten aufweisen oder über funktionale Fähigkeiten verfügen, die sie marktfähig machen. In den meisten Fällen wollen die Verbraucher, die nach diesem Produkt suchen, Qualität und funktionelle Leistung.

Die Qualitätsprüfungen müssen direkt nach dem Gießen beginnen und bis zur Endkontrolle fortgesetzt werden. Jede Art von Prüfung konzentriert sich auf einen anderen potenziellen Fehlermodus, und wenn sie zusammen durchgeführt werden, bieten sie ein vollständiges Maß an Vertrauen in ein fehlerhaftes Teil.

Visuelle Oberflächeninspektion

Die Sichtprüfung ist der erste Schritt, der eine sofortige Qualitätskontrolle erfordert. Sie beginnt grundsätzlich mit der Beobachtung des Materials auf Oberflächenfehler wie Blasen, Fließlinien, Einfallstellen und Texturen. Dies sind meist Anzeichen für eine unsachgemäße Vakuumentgasung.

Die Oberflächenbeschaffenheit wird auch nach ihrer Gleichmäßigkeit und ihrer Fähigkeit, Details wiederzugeben, beurteilt. Es ist wichtig, dass Logos, Details und scharfe Kanten gut definiert erscheinen. Jede Abweichung kann sich sowohl auf die Ästhetik als auch auf die Praktikabilität auswirken.

Frühzeitige Sichtkontrollen helfen bei der Erkennung systemischer Probleme.

Messung der Maßgenauigkeit

Die Maßprüfung ist ein Verfahren, bei dem ein Gussteil auf seine Maßhaltigkeit geprüft wird, indem sichergestellt wird, dass das Teil vollständig dem CAD-Entwurf entspricht. Dies geschieht mit Hilfe von Messschiebern oder Koordinatenmessmaschinen. Darüber hinaus werden kritische Abmessungen und Toleranzbereiche bevorzugt.

Für einen korrekten Zusammenbau müssen die Abmessungen genau sein. Schon kleine Fehler können zu Unstimmigkeiten oder mechanischen Konflikten führen. Diese Spezifikationen sind nach wie vor relevant, insbesondere wenn es darum geht, Bauteile zu kombinieren oder zu umschließen.

Die Maßdaten werden in der Regel innerhalb von Proben gemessen und verglichen. Dies dient dazu, die Prozessstabilität zu überprüfen. Die Stabilität ist ebenso wichtig wie die Genauigkeit.

Prüfung von Materialeigenschaften

Durch Materialtests wird überprüft, ob das ausgewählte Harz die erwarteten Eigenschaften aufweist. Eigenschaften wie Härte, Zugfestigkeit und Flexibilität werden bewertet. Die Tests werden auf der Grundlage des Verwendungszwecks des Teils ausgewählt.

Bei Funktionsprototypen ist die Materialgenauigkeit entscheidend. Ziel ist es, das endgültige Produktionsverhalten so genau wie möglich zu simulieren. Falsche Materialeigenschaften können die Testergebnisse ungültig machen.

Auch Materialtests bestätigen die ordnungsgemäße Aushärtung. Eine unvollständige Aushärtung kann die Teile schwächen und ihre Haltbarkeit verringern. Dieser Schritt gewährleistet langfristige Zuverlässigkeit.

Passform- und Montageprüfung

Bei der Passformprüfung wird geprüft, wie das Vakuumgussteil mit anderen Komponenten zusammenwirkt. Die Teile werden in die vorgesehenen Systeme oder Vorrichtungen eingebaut. Ausrichtung, Spiel und Genauigkeit der Schnittstellen werden bewertet.

Dieser Schritt hilft, Konstruktions- oder Toleranzprobleme zu erkennen. Probleme, die hier entdeckt werden, sind weit weniger kostspielig als nach der Investition in die Werkzeuge. Anpassungen können schnell vorgenommen werden.

Montagetests validieren auch die reale Verwendbarkeit. Sie bestätigt, dass das Teil seine beabsichtigte Funktion erfüllt. Dies ist besonders wichtig für Funktionsprototypen.

Erkennung von Luftblasen und Hohlräumen

Interne Blasen und Hohlräume sind bei vakuumgegossenen Bauteilen problematisch. Solche Schäden sind nicht immer an der Oberfläche sichtbar.

Hohlräume entstehen in der Regel durch eine unsachgemäße Vakuumkontrolle oder durch unsachgemäßes Ausgießen. Ihre Entdeckung ist eine Bestätigung für eine effektive Entgasung. Blasenfreie Komponenten sind der Garant für eine erfolgreiche Verarbeitung.

Die Beseitigung interner Defekte trägt dazu bei, Schwächen oder Mängel in der Festigkeit zu beseitigen und die Haltbarkeit zu erhöhen. Es hilft auch, Mängel zu beseitigen, die mit dem Aussehen zusammenhängen. Dieses Verfahren ist wichtig, wenn es sich um tragende oder beanspruchte Oberflächen handelt.

Reproduzierbarkeit und Chargenkonsistenz

Mit ihrer Hilfe lässt sich feststellen, ob eine Charge von Bauteilen untereinander konsistent ist. Die Abmessungen, die Oberflächenbeschaffenheit, die Materialeigenschaften und andere Faktoren werden bei den Stichprobenbauteilen überprüft. Unterschiede werden sorgfältig beobachtet.

Ein geringes Volumen erfordert Konsistenz. Der Grund dafür ist, dass die Leistung des Produkts gleich bleibt. Instabile Produkte beeinträchtigen den Prozess.

Zuverlässige Lieferanten überprüfen kontinuierlich die Wiederholbarkeit. Eine enge Prozesskontrolle beseitigt Unsicherheiten. So wird das Vertrauen der Kunden langfristig gefestigt.

Dokumentation und Inspektionsberichte

Inspektionsberichte dokumentieren alle Prüfergebnisse. Messungen, Materialdaten und visuelle Befunde werden aufgezeichnet. Das schafft Rückverfolgbarkeit für jede Charge.

Die Dokumentation ist besonders wichtig für regulierte Branchen. Sie unterstützt Audits und Compliance-Anforderungen. Einkäufer fordern diese Unterlagen häufig an.

Übersichtliche Prüfberichte verbessern auch die Kommunikation. Die Kunden erhalten Transparenz über die Qualitätsprozesse. Das Vertrauen in den Lieferanten steigt.

Wo findet man ein gutes Vakuumgießunternehmen?

Bei der Auswahl eines Vakuumgießers müssen mehrere Aspekte sorgfältig geprüft werden. Erfahrung, Materialien und Qualitätssysteme sind wichtig. Auch die Kommunikation und die Vorlaufzeit müssen berücksichtigt werden.

Dies zeigt, wie wichtig ein guter Lieferant ist. Ein guter Lieferant bietet sowohl Unterstützung bei der Planung als auch eine zuverlässige Produktion. Ein solches Unternehmen kennt sich in der Branche aus;

Fuchun Gießen ist ein zuverlässiger Hersteller von Vakuumgussteilen mit langjähriger Erfahrung. Auf der Website des Unternehmens können sich Kunden über professionelle Vakuumgießdienstleistungen informieren. Das Unternehmen konzentriert sich auf hochwertige Teile, strenge Kontrollen und kundenorientierte Lösungen.

Die Zusammenarbeit mit einem erfahrenen Unternehmen wie Fuchun Casting gewährleistet konsistente Ergebnisse. Projekte kommen effizient voran. Die Gesamtleistung verbessert sich.

Zusammenfassung

Vakuumgießen ist ein flexibles und zuverlässiges Herstellungsverfahren. Es ist ideal für die Herstellung von Prototypen und Kleinserien. Geschwindigkeit und Qualität sind die wichtigsten Vorteile.

Das Verständnis von Materialien, Prozessen und Testmethoden hilft Einkäufern, fundierte Entscheidungen zu treffen. Die Auswahl der Lieferanten ist entscheidend. Risiken und Kosten werden reduziert.

Mit dem richtigen Partner liefert das Vakuumgießen hervorragende Ergebnisse. Unternehmen wie Fuchun Casting bieten verlässliche Lösungen. Vakuumgießen ist in der modernen Fertigung nach wie vor unverzichtbar.