Inhaltsübersicht

Ein starker Druck während des Abkühlens verleiht Pressgussteilen ihre Zähigkeit. Anstatt Metall einfach in eine Form zu gießen, wird sofort Kraft aufgewendet. Mit dieser Technik lassen sich die Teile gut formen und sind so stabil wie Schmiedeteile. Der Druck verhindert, dass sich beim Aushärten des Materials Löcher und Schwachstellen bilden. Immer mehr Branchen verlassen sich auf dieses Verfahren, wenn ein Versagen nicht in Frage kommt. Die Designs bleiben komplex, ohne dass die Haltbarkeit darunter leidet. Das Verfahren umgeht die Fehler, die beim herkömmlichen Gießen häufig auftreten.

Menschen, die in der Technik arbeiten, Teile einkaufen, Produkte entwerfen oder Produktionsunternehmen leiten, schauen oft nach, wenn sie planen, wie sie etwas herstellen wollen. Bei der Suche kommt es vor allem darauf an, zu wissen, wie gut es funktioniert, was es kostet und unter welchen Bedingungen es am besten passt. Klare Antworten helfen ihnen, Entscheidungen zu treffen, ohne Zeit mit Vermutungen zu verschwenden. In diesem Artikel wird dargelegt, was Sie brauchen, bevor Sie Werkzeuge kaufen oder große Serien produzieren.

Squeeze Casting verstehen?

Beim Squeeze-Casting nimmt das heiße Metall unter großer Kraftanstrengung in einer erwärmten Form Gestalt an. Die Maschinen drücken schnell nach unten, so dass sich die Flüssigkeit vollständig ausbreitet, bevor die Härtung beginnt. Kein Warten - der Druck fixiert das Metall in dem Moment, in dem es fließt. Wenn der Druck bis zur Abkühlung anhält, entstehen weniger Blasen oder Lücken. Hydraulische Systeme sorgen dafür, dass in der Kammer nichts übersehen wird. Feste Strukturen entstehen, weil die Quetschung noch in der Flüssigkeit erfolgt.

Risse und Fehlstellen fallen einfach durch ein gleichmäßiges Gewicht von oben ab. Metall setzt sich fest, ohne dass zusätzliche Schritte oder Zusatzstoffe erforderlich sind. Einmal gegossen, muss es komprimiert bleiben, bis es durchgehend fest ist. Eine vollständige Abdeckung gewinnt immer dann, wenn Kraft und Fluss im richtigen Moment zusammenkommen.

Druckpressen anstelle von einfachem Gießen verringert Lufteinschlüsse und winzige Löcher, die sich im Inneren bilden. Denn die Kraft drückt flüssiges Metall dorthin, wo es sonst beim Aushärten wegziehen würde. Jedes verfestigte Stück ist daher fester und wirkt nach der Fertigstellung stabiler. Die fertigen Formen haben mehr Gewicht durch eine bessere Struktur.

Geschichte des Squeeze Casting

Das Squeeze-Casting entstand in der Vergangenheit, als die Hersteller über die Mängel der alten Gussverfahren hinwegsehen konnten. Die Teile waren oft schwach und voller winziger Löcher, weil die früheren Techniken keine stabilen Ergebnisse liefern konnten. Als sich die Anforderungen hin zu robusteren und dennoch leichten Teilen verschoben, wurden diese Mängel immer wichtiger.

In den sechziger und siebziger Jahren entdeckten Wissenschaftler, dass das Pressen von Metallen während des Aushärtens sie stärker macht. Autos und Flugzeuge wurden zuerst auf diese Weise hergestellt, weil leichtere Teile länger halten mussten. Dieser Beweis aus der Praxis zeigte, dass Druckguss in Fabriken tatsächlich funktioniert.

Die Jahre vergingen. Die Maschinen wurden besser darin, Metall in Form zu bringen, dank stärkerer Formen und intelligenterer Steuerungen. Heute vertrauen die Menschen in allen Branchen auf diese Art der Herstellung von Teilen. Schritt für Schritt steuern Computer die Roboter, um jeden Zyklus fein abzustimmen. Die Software sagt Probleme voraus, bevor sie auftreten. Die Ergebnisse bleiben konstant, Charge für Charge.

Arten von Squeeze Casting

Eine Möglichkeit, das Squeeze-Casting zu betrachten, besteht darin, es als mehrere ähnliche Methoden zu betrachten und nicht nur als einen starren Ansatz. Obwohl sie die gleichen Grundprinzipien haben, unterscheiden sie sich in der Art und Weise, wie sie die Bewegung des geschmolzenen Metalls handhaben. Der Zeitpunkt des Drucks verschiebt sich leicht, je nachdem, welche Version verwendet wird. Auch die Verfestigung des Materials ändert sich je nach den Einrichtungsdetails. Einige Versionen verlangsamen den Prozess, andere sorgen für schnellere Ergebnisse.

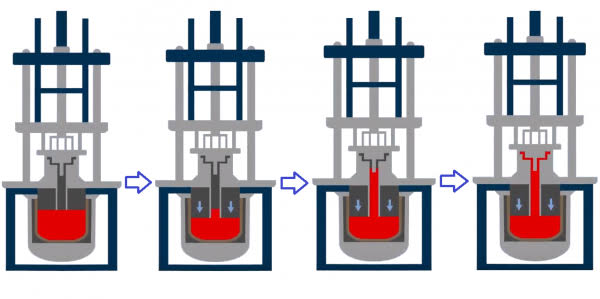

1. Direktes Squeeze Casting

Das Gießen von heißem Metall direkt in eine Form schafft die Voraussetzungen. Genau dann, wenn es zu härten beginnt, drückt ein Stab schnell nach unten. Durch diese enge Berührung - Metall trifft auf Werkzeug - entsteht im Inneren eine dichte Struktur. Lufteinschlüsse haben kaum eine Chance.

Am besten funktioniert diese Technik bei schweren oder dichten Teilen. Die Teile werden hart und belastbar, ohne Schwachstellen im Inneren. Normalerweise wird diese Technik gewählt, wenn die Arbeit etwas braucht, das Gewicht hält oder die Dinge zusammenhält. Hier enden.

2. Indirektes Squeeze Casting

Das Gießen von heißem Metall in eine geschlossene Form steht am Anfang des indirekten Squeeze-Castings. Sobald sie voll ist, wird dem flüssigen Metall Kraft zugeführt. Da sich die Kammer vollständig füllt, bevor der Druck einsetzt, bleibt die Bewegung des Materials gleichmäßiger.

Indirektes Squeeze-Casting eignet sich zunächst besser für komplizierte Formen und schmale Wände.

3. Semi-Solid Squeeze Casting

Das Füllen der Form erfolgt, nachdem das Metall leicht einzudicken beginnt, und nicht, wenn es vollständig flüssig ist. Aufgrund dieser langsameren Bewegung kommt es beim Einfüllen zu weniger Verwirbelungen. Weniger Lufteinschlüsse bedeuten weniger kleine Löcher im Inneren des Teils. Die Form bleibt besser erhalten, wenn die Abkühlung abgeschlossen ist.

Zu Beginn bietet dieser Ansatz eine hohe Haltbarkeit und eine glatte Außenschicht. Um es richtig zu machen, muss man jedoch die Hitzeentwicklung genau beobachten und über solides Know-how verfügen. In der Regel ist dies bei Teilen der Fall, bei denen es vor allem auf hohe Genauigkeit oder beste Funktion ankommt.

Verstehen Sie die Squeeze-Casting-Methoden?

Als erstes fällt auf, dass jede Phase des Squeeze-Castings streng kontrolliert wird. Eine einzige Phase kann das Endergebnis stärker beeinflussen als erwartet. Die Käufer sehen Unterschiede, wenn sie jeden Schritt genau verfolgen.

1. Vorbereitung der Form

Zu Beginn wird die Form gut gereinigt und vorbereitet. Danach wird eine Trennschicht aufgetragen, damit die Dinge später nicht festkleben. Dann wird die Form langsam auf die richtige Temperatur gebracht. Wenn es richtig gemacht wird, kann das flüssige Metall leicht in die Form gleiten, ohne dass sich später Fehler zeigen.

2. Metallgießen

Heißes, flüssiges Metall fließt in die Kavität und wird gerade so weit abgekühlt, dass es verarbeitbar bleibt. Es kommt darauf an, wann es ankommt - zu früh oder zu spät ruiniert es den Fluss, bevor das Pressen beginnt. Ohne Ruckeln oder Stoppen gleitet der Strom ruhig und gleichmäßig hinein. Die Luft bleibt draußen, wo sich die Bewegung verhält.

3. Druck Anwendung

Wenn die Form voll ist, wird das flüssige Metall durch einen starken hydraulischen Druck zusammengepresst. Während des gesamten Härteprozesses bleibt dieser Druck stark. Durch diese konstante Kraft werden Lücken geschlossen. Hohlräume im Inneren verschwinden unter konstantem Druck.

4. Erstarrung und Auswurf

Sobald das Metall unter Druck vollständig ausgehärtet ist, wird der Druck aufgehoben. Das Stück springt aus der Form. Da es so gut in Form bleibt, sind kaum Nacharbeiten erforderlich.

Vorteile des Squeeze Casting

Ein großer Vorteil? Es behebt Fehler, die bei normalem Guss typisch sind. Das ist es, was Ingenieure und Käufer anlockt. Der Druck während der Erstarrung macht die Teile fester. Das Endprodukt weist weniger Porosität auf. Mit dieser Methode lassen sich komplexe Formen ohne zusätzlichen Aufwand herstellen. Der Materialabfall sinkt, wenn die Präzision zunimmt. Die Abkühlung erfolgt unter Pressdruck schneller.

1. Äußerst geringe Porosität

Der Druck beim Squeeze-Casting hält die Teile dicht, indem er winzige Lufteinschlüsse reduziert. Wenn das Metall aushärtet, füllt die Kraft die Lücken, die das schrumpfende Material hinterlässt. Es entstehen stärkere Strukturen, weil sich nichts im Inneren festsetzt. Was entsteht, ist durch und durch fest.

2. Hohe mechanische Festigkeit

Unter Spannung sind Pressgussstücke stabiler und widerstehen Verformungen gut. Da durch den Druck feinere Körner beim Abkühlen geformt werden, erhöht sich die Haltbarkeit in allen Bereichen. Strukturelle Anwendungen passen natürlich zu diesen Merkmalen.

Oft funktionieren gepresste Metallteile genauso wie geschmiedete. Das Gewicht sinkt, ohne an Festigkeit zu verlieren.

3. Hervorragende Ermüdungsbeständigkeit

Wenn Teile wiederholt belastet werden, ist es von großer Bedeutung, wie sie mit der Ermüdung umgehen. Da beim Squeeze-Casting weniger Risse im Inneren verbleiben, hält das Material länger unter Belastung. Die Wahrscheinlichkeit, dass Risse entstehen, ist hier geringer.

Wenn es um Autos oder Flugzeuge geht, ist diese Kante wirklich wichtig. Mit der Zeit halten die Dinge dadurch besser.

4. Ausgezeichnete Oberflächengüte

Glatte Oberflächen entstehen durch die enge Berührung von Metall und Form. Aufgrund der besseren Maßgenauigkeit fallen nach der Formgebung weniger Schneidarbeiten an. Durch die strengere Kontrolle während der Formgebung werden zusätzliche Nachbearbeitungsschritte auf natürliche Weise reduziert.

5. Verbesserte Maßgenauigkeit

Beim Squeeze-Casting wird das Material unter Druck gegossen und hält so die Formen enger zusammen als bei herkömmlichen Verfahren. Da der Druck durch die Form drückt, härtet das Material gleichmäßig aus. Wackler oder Biegungen treten viel seltener auf.

Bei einer solchen Genauigkeit passen die Teile genau zusammen. Deshalb sieht jede Charge fast genauso aus wie die vorherige.

6. Verbesserte metallurgische Struktur

Durch den Druck, der beim Abkühlen ausgeübt wird, werden die Körner feiner. Durch diese Veränderung gewinnt das Material an Festigkeit, hält länger unter Reibung und härtet gleichmäßiger. Jeder Teil des Werkstücks weist am Ende einheitliche Metalleigenschaften auf.

Wenn die winzigen Strukturen im Inneren eines Materials besser werden, kann die Wärme leichter hindurchströmen. Das ist besonders wichtig, wenn es um Leistung geht. Was als nächstes passiert, hängt auch davon ab, wie sich die Elektrizität verhält.

Squeeze Casting Verwendungszwecke

Stark, verlässlich und flexibel - das ist es, was Squeeze Casting in so vielen Bereichen verbreitet macht. Was diese Verwendungszwecke zeigen, erklärt den stetig steigenden Bedarf.

1. Strukturelle Komponenten für Kraftfahrzeuge

Nur wenige Autoteile werden so stark beansprucht wie Radaufhängungen, doch das Squeeze-Casting-Verfahren ist den Anforderungen gewachsen. Achsschenkel werden durch dieses Verfahren in Form gebracht und profitieren von seiner dichten Struktur. Querlenker werden dank der reduzierten Porosität während der Umformung stärker. Stärke ist besonders wichtig, wenn sich die Kräfte auf der Straße ständig ändern.

2. Kfz-Antriebsteile

Bei Teilen des Antriebsstrangs, wie z. B. Halterungen und Gehäusen, ist es gut, wenn es weniger interne Hohlräume gibt. Wenn die Größe genau richtig ist, passt alles während des Baus. Hitze verformt sie nicht mehr so stark.

Bei starker Hitze hält Squeeze Casting gut stand. Aus diesem Grund hält er bei starker Beanspruchung länger.

3. Strukturelle Teile für die Luft- und Raumfahrt

Winzige Fehler machen viel aus, wenn Teile hoch fliegen. Gleichmäßige Festigkeit kommt direkt vom Squeeze-Casting. Die Sicherheit wird erhöht, wenn die Lufteinschlüsse gering bleiben.

Weniger Pfunde auf der Waage - das ist ein großer Gewinn. Denken Sie an Aluminium, denken Sie an Magnesium - diese Materialien sind überall zu finden.

4. Komponenten von Industriemaschinen

Schwere Maschinen brauchen starke Teile wie Halterungen, Rahmen und Gehäuse. Denn sie sind starkem Druck ausgesetzt. Langlebigkeit ist auf Dauer am wichtigsten. Diese Teile sind für eine lange Lebensdauer gebaut und müssen dem Verschleiß standhalten. Ihre Arbeit dauert Jahre, nicht Tage.

Da es alles fest zusammenhält, ist später weniger Instandhaltung erforderlich. Die Festigkeit bleibt im Laufe der Zeit konstant, da die Teile beim Aufbau miteinander verbunden werden.

5. Elektrische und elektronische Wärmesenken

Wärme fließt schnell durch Quetschkühlkörper, weil ihre Struktur dicht und fest bleibt. Eine glattere Außenschicht sorgt dafür, dass die Wärme leichter abgegeben wird. Wenn die Teile lückenlos zusammenpassen, ist bei der Einrichtung alles genau richtig ausgerichtet.

Die Leistungselektronik hängt stark von dieser Anwendung ab. Eine höhere Zuverlässigkeit bedeutet, dass das System reibungsloser läuft.

Prüfung der Qualität von Squeeze Casting?

Jede Charge wird geprüft, damit die gegossenen Teile dem Zweck entsprechen, für den sie hergestellt wurden. Bei jedem Schritt entlang der Produktionslinie werden andere Dinge genau betrachtet.

1. Visuelle Inspektion

Das erste, was bei jeder Produktion geschieht? Ein Mensch schaut sich jedes Stück genau an. Risse zeigen sich schnell, wenn das Licht genau richtig einfällt - ebenso wie Stellen, an denen sich das Metall nie richtig zusammengefügt hat. Manchmal füllt sich eine Form nicht ganz aus; diese Lücken fallen in dieser Phase besonders auf. Wenn diese Probleme frühzeitig erkannt werden, können fehlerhafte Teile nicht weiterverarbeitet werden.

2. Zerstörungsfreie Prüfung

Das Squeeze-Casting beruht häufig auf nicht-invasiven Kontrollen. Innere Fehler wie Hohlräume werden beim Durchgang von Strahlen sichtbar. Wellen, die durch das Material laufen, zeigen, wie gleichmäßig es ist.

Durch die Prüfung ohne Beschädigung bleiben die Teile während der Inspektion sicher. Weil sie so wichtig sind, schützen diese Techniken wichtige Teile.

3. Mechanische Prüfung

Von Zeit zu Zeit ziehen Maschinen Materialien auseinander, um zu prüfen, wie stark sie sind. Wiederholte Belastungszyklen zeigen, ob sich ein Teil zu schnell abnutzt. Zähigkeit und Dehnung werden ebenso protokolliert wie die Widerstandsfähigkeit gegen Beulen. Was dabei herauskommt, entspricht dem, was auf dem Papier versprochen wurde.

Neue Beweise unterstützen die Zulassung von Waren. Das Vertrauen wächst, wenn die Käufer sehen, dass es funktioniert.

4. Metallurgische Analyse

Die feinen Details der Metallkristalle werden durch metallurgische Untersuchungen sichtbar. Noch tiefere Einblicke ergeben sich, wenn man prüft, wie sich die Phasen über die Probe verteilen. Die Zusammensetzung wird durch die Untersuchung des chemischen Aufbaus bestätigt. Erst dann wächst das Vertrauen in die Einheitlichkeit von Charge zu Charge.

Finden Sie ein zuverlässiges Squeeze-Casting-Unternehmen?

Jedes Projekt braucht einen soliden Partner für das Squeeze-Casting - die Wahl des Materials bestimmt das Ergebnis. Bei den Werkstoffen kommt es vor allem darauf an, dass Sie wissen, welches Metall Sie benötigen. Achten Sie darauf, wie gut sie die Produktionsschritte beherrschen; hier zeigt sich ihr Können. Ihr Gespür für gestalterische Herausforderungen verrät Ihnen, was sich unter der Oberfläche verbirgt.

Suchen Sie jemanden, der sich mit Squeeze Casting gut auskennt? Fuchun Gießen wird empfohlen. Die jahrelange Arbeit mit Nichteisenmetallen hat zu einem soliden Know-how geführt. Qualitätsergebnisse erreichen Kunden in der ganzen Welt. Genauigkeit ist hier wichtig - jedes Stück entspricht strengen Standards. Die Unterstützung passt sich den tatsächlichen Bedürfnissen der Käufer an. Konsistenz zieht sich durch jeden Schritt, den sie unternehmen.

Zusammenfassung

Der Druck formt das Metall beim Aushärten und schafft starke Teile ohne Schwachstellen. Es erstarrt unter Kraft, anstatt frei abzukühlen, wodurch Fehler vermieden werden, die bei Standardgüssen auftreten. Die Teile werden glatt, zäh und gut geformt - ideal, wenn Festigkeit am wichtigsten ist. Das Material wird während des Aushärtens in Form gepresst, so dass Lücken und Blasen vermieden werden, bevor sie entstehen. Wird häufig verwendet, wenn Zuverlässigkeit nicht dem Zufall überlassen werden darf.

Zunächst einmal hält das Verfahren den Belastungen stand und hält die Kosten niedrig. Und nicht nur das: Es ermöglicht eine breite Palette von Formen und Konfigurationen. Von Autos bis zu Flugzeugen, von Gadgets bis zu schwerem Gerät - in vielen Bereichen wird es regelmäßig eingesetzt. Weil es sich so leicht anpassen lässt, wird es im Laufe der Zeit immer häufiger eingesetzt.