Inhaltsübersicht

Niederdruckguss hat sich zu einem der zuverlässigsten Verfahren für die Herstellung hochwertiger Metallteile entwickelt. Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und der Maschinenbau verlassen sich auf dieses Verfahren, weil es starke, präzise und konsistente Teile liefert. Da die Hersteller leichtere Materialien und engere Toleranzen verlangen, gewinnt dieses Verfahren immer mehr an Bedeutung.

Viele Menschen suchen nach Informationen über das Niederdruckgießen, wenn sie Fehler reduzieren oder die Qualität ihrer bestehenden Gussprodukte verbessern wollen. Oft vergleichen sie es mit dem Schwerkraft- oder Hochdruckguss und wollen wissen, welches Verfahren das beste Verhältnis zwischen Kosten und Leistung bietet. Das Niederdruckgießen zeichnet sich dadurch aus, dass es den Metallfluss vom Ofen zur Form kontrolliert und so Turbulenzen und Verunreinigungen reduziert.

In diesem Leitfaden werden der Prozess, die Vorteile, die Anwendungen und die Auswahl eines zuverlässigen Gusslieferanten beschrieben.

Was ist Niederdruckgießen?

Niederdruckguss ist ein kontrolliertes Metallgussverfahren, bei dem geschmolzenes Metall mit niedrigem, konstantem Luftdruck nach oben in eine Form gedrückt wird. Im Gegensatz zum Schwerkraftguss, bei dem das Metall einfach in die Form fällt, sorgt dieses Verfahren für einen gleichmäßigeren Fluss und reduziert Turbulenzen. Das Ergebnis ist ein dichteres, stärkeres und genaueres Endprodukt.

Dieses Verfahren wird besonders für die Herstellung von Aluminium- und Magnesiumteilen mit hoher Integrität geschätzt. Da das Metall sanft aus dem Ofen in die Form aufsteigt, werden Verunreinigungen und Gasaufnahme vermieden. Diese kontrollierte Füllung verbessert die mechanischen Eigenschaften erheblich und reduziert die üblichen Gussfehler.

Viele Branchen bevorzugen das Niederdruckgießen, weil es ein ausgewogenes Verhältnis zwischen Kosten, Qualität und Wiederholbarkeit bietet. Die Hersteller können damit komplexe Formen herstellen, die maßhaltig bleiben. Ingenieure und Produktdesigner verlassen sich auf dieses Verfahren, wenn sie leistungsfähige Teile mit gleichbleibenden Ergebnissen benötigen.

Das Niederdruckgießen unterstützt auch die Automatisierung und ist damit ideal für mittlere bis hohe Produktionsmengen. Das automatisierte Drucksystem minimiert menschliche Fehler und gewährleistet die Einheitlichkeit aller Gussteile. Dies macht den Prozess sowohl effizient als auch berechenbar für anspruchsvolle industrielle Anforderungen.

Geschichte des Niederdruckgusses

Die Entwicklung des Niederdruckgießens begann, als die Hersteller nach einer saubereren, zuverlässigeren Alternative zu den Schwerkraftgussverfahren suchten. Frühe industrielle Gießereien kämpften mit Porosität, ungleichmäßiger Füllung und hohen Fehlerquoten. Die Ingenieure erkannten, dass die Steuerung des Drucks den Eintritt des geschmolzenen Metalls in die Form erheblich verbessern konnte.

Mitte des 20. Jahrhunderts wurden in Europa die ersten funktionsfähigen Niederdruckgießsysteme eingeführt. Diese frühen Systeme verwendeten einfache Druckregelungen und wurden hauptsächlich für einfache Aluminiumteile eingesetzt. Ihr Erfolg weckte schnell die Aufmerksamkeit von Herstellern, die nach besseren Strukturbauteilen suchten.

In den 1970er und 1980er Jahren beschleunigte die wachsende Automobilindustrie die Einführung des Niederdruckgusses. Die Automobilhersteller brauchten leichtere und gleichzeitig stabilere Teile, um die Leistung und den Kraftstoffverbrauch der Fahrzeuge zu verbessern. Niederdruckguss wurde für die Herstellung von Rädern, Aufhängungskomponenten und Motorteilen mit hoher Zuverlässigkeit unerlässlich.

Durch Fortschritte bei der Ofenabdichtung, bei Keramikrohren und bei der Druckregelung wurde die Technik weiter entwickelt. In den späten 1990er Jahren war das Verfahren aufgrund seiner Präzision und Wiederholbarkeit in vielen Branchen standardisiert worden. Heute ist es nach wie vor ein wichtiges Gießverfahren, das weltweit sowohl für komplexe als auch für großformatige Bauteile eingesetzt wird.

Der moderne Niederdruckguss entwickelt sich mit digitaler Überwachung, automatischen Gießsystemen und Qualitätskontrolle in Echtzeit weiter. Diese Innovationen haben das Verfahren stabiler, genauer und wettbewerbsfähiger gemacht als je zuvor. Da die Industrie nach leichteren Materialien und höherer Leistung strebt, nimmt die Bedeutung des Verfahrens weiter zu.

Arten des Niederdruckgusses

Die Hersteller verwenden verschiedene Varianten des Niederdruckgießens, je nach Material, Teilekonstruktion und Produktionszielen. Jeder Typ hat Stärken, die für verschiedene Branchen geeignet sind.

Niederdruck-Sandgießen

Beim Niederdruck-Sandguss werden Sandformen anstelle von Dauerformen verwendet. Er bietet mehr Flexibilität für größere Teile oder Teile mit komplizierten Geometrien. Da sich Sandformen leichter anpassen lassen, ist dieser Typ ideal für mittelgroße oder große Strukturteile.

Niederdruckgießen

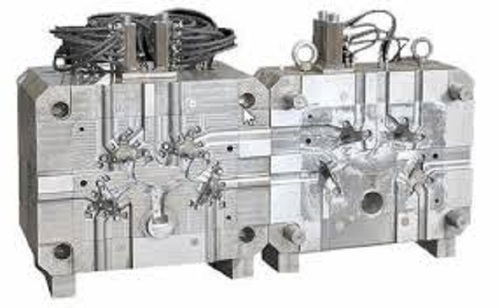

Beim Niederdruckguss werden Dauerformen aus Metall verwendet, die eine hervorragende Oberflächenqualität und Maßgenauigkeit bieten. Die Metallform ermöglicht eine schnellere Abkühlung und verbessert die Festigkeit und das Korngefüge des Endprodukts. Dieser Typ wird häufig für Fahrzeugräder, Motorkomponenten und industrielle Präzisionsteile verwendet.

Niederdruck-Feinguss

Bei dieser Variante werden Keramikschalen aus dem Feingussverfahren zusammen mit der Niederdruckfüllung verwendet. Dabei wird die Detailgenauigkeit des Feingusses mit der gleichmäßigen Füllung des Niederdruckverfahrens kombiniert. Dies ermöglicht den Herstellern die Herstellung hochkomplexer Formen mit hervorragenden mechanischen Eigenschaften.

Was sind die Niederdruckgießverfahren?

Das Niederdruckgießverfahren umfasst eine Reihe von kontrollierten Schritten, die eine gleichmäßige Füllung und feste Endprodukte gewährleisten sollen. Jeder Schritt spielt eine wichtige Rolle für Konsistenz und Qualität.

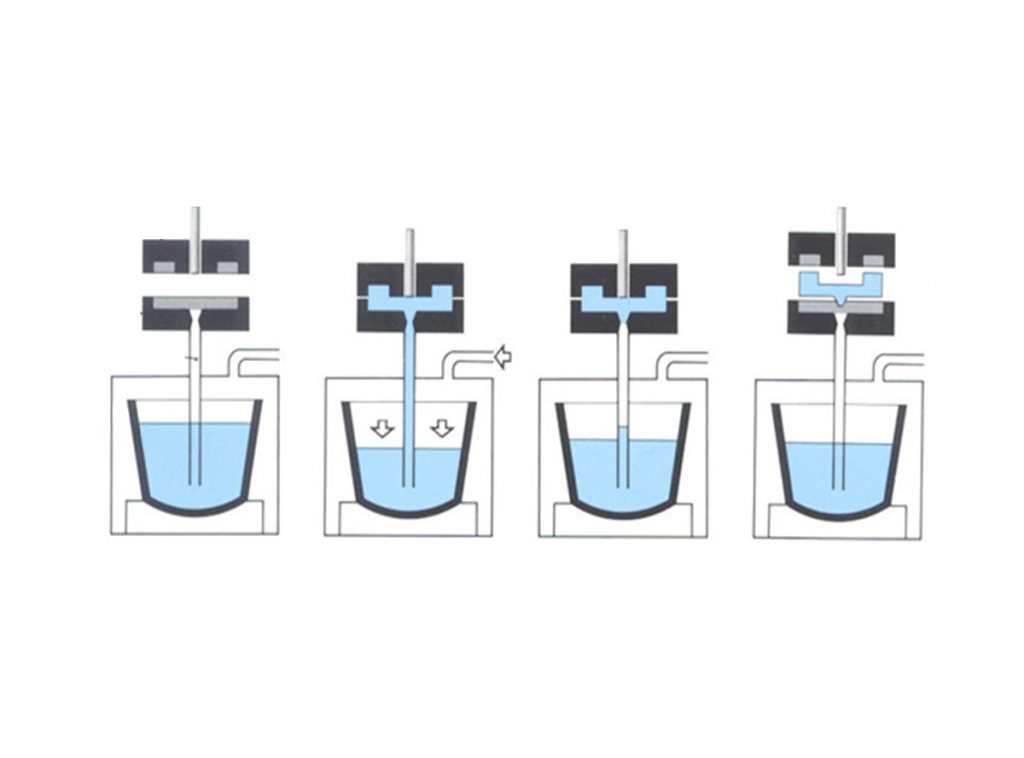

Vorbereiten der Form

Die Hersteller beginnen mit dem Entwurf und der Herstellung der Form, die entweder aus Sand oder aus dauerhaftem Metall besteht. Die Form muss sauber und vorgewärmt sein, um einen Temperaturschock zu vermeiden. Das Vorheizen trägt auch dazu bei, dass sich das Metall gleichmäßig füllt und Fehler vermieden werden.

Das Schmelzen des Metalls

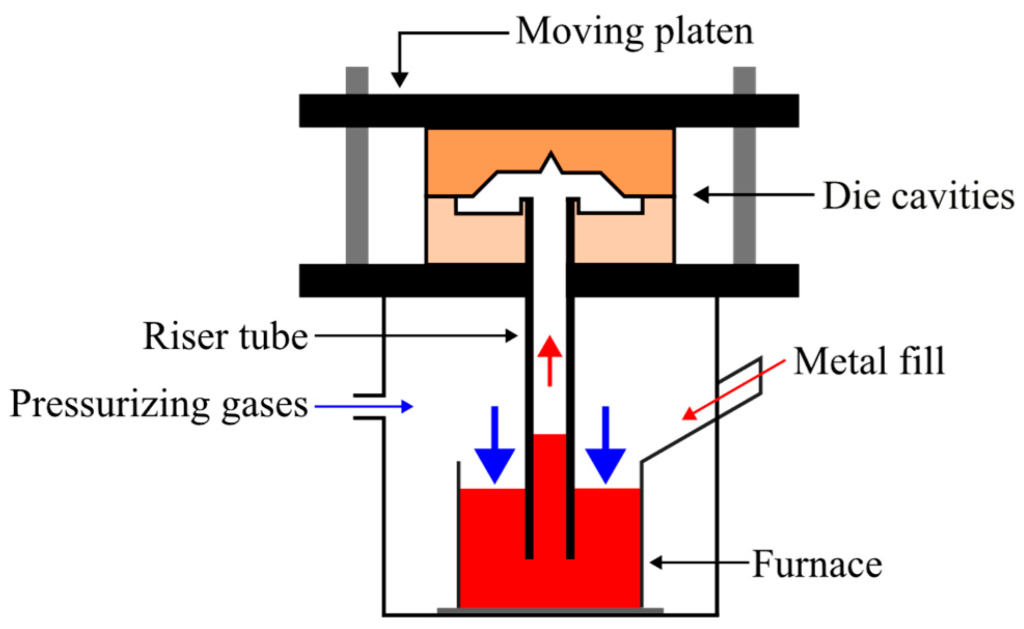

Das ausgewählte Metall, häufig Aluminium oder Magnesium, wird in einem geschlossenen Ofen geschmolzen. Der Ofen ist über ein Steigrohr direkt mit der Form verbunden. Durch die Versiegelung des Ofens wird die Kontamination minimiert und das Metall rein gehalten.

Anlegen von kontrolliertem Luftdruck

Am oberen Ende des Ofens wird ein niedriger Luftdruck angelegt, der das geschmolzene Metall durch das Steigrohr nach oben drückt. Dieser Druck ist in der Regel sehr sanft, um Turbulenzen zu vermeiden. Die kontrollierte Aufwärtsströmung gewährleistet eine gleichmäßige Füllung und eine ausgezeichnete Dichte.

Füllen der Form

Das Metall steigt gleichmäßig nach oben, bis die Form vollständig gefüllt ist. Da sich das Metall von unten nach oben füllt, wird die Luft leicht herausgedrückt und die Porosität verringert. Dies verbessert die Festigkeit und das Aussehen des fertigen Teils.

Abkühlung und Erstarrung

Sobald die Form voll ist, wird der Druck aufrechterhalten, bis das Metall zu erstarren beginnt. Durch die Aufrechterhaltung des Drucks werden Schrumpfungsfehler vermieden. Die Form wird dann kontrolliert abgekühlt, um eine optimale Kornstruktur zu erreichen.

Abnehmen des Gusses

Nach dem Abkühlen wird die Form geöffnet und das erstarrte Gussteil entnommen. Überschüssiges Material, wie Anschnitte oder Speiser, wird abgeschnitten. Anschließend wird das Teil nachbearbeitet, z. B. maschinell bearbeitet oder oberflächenbehandelt.

Inspektion und Prüfung

Die Hersteller prüfen das Gussteil, um sicherzustellen, dass es den Qualitätsstandards entspricht. Zu den üblichen Prüfungen gehören Maßkontrollen, Festigkeitsbewertungen und die Erkennung interner Fehler. Dieser Schritt garantiert die Zuverlässigkeit jedes Endprodukts.

Was sind die Vorteile des Niederdruckgießens?

Das Niederdruckgießen bietet erhebliche Vorteile, die es zu einem bevorzugten Verfahren für hochwertige Metallkomponenten machen. Diese Vorteile helfen Unternehmen, Kosten zu senken, die Leistung zu verbessern und gleichbleibende Produktionsergebnisse zu erzielen.

Hochdimensionale Exaktheit

Der gleichmäßige Aufwärtsfluss des Metalls gewährleistet eine präzise Füllung des Formhohlraums. Dies führt zu engeren Toleranzen und minimalen Verformungen. Die Hersteller können komplexe Formen herstellen, die nur wenig oder gar nicht nachbearbeitet werden müssen.

Verbesserte mechanische Festigkeit

Da die Füllung langsam und kontrolliert erfolgt, verfestigt sich das Metall mit weniger inneren Defekten. Dadurch entsteht ein dichteres Gefüge mit höherer Festigkeit. Die fertigen Teile sind für strukturelle oder tragende Anwendungen zuverlässiger.

Ausgezeichnete Oberflächengüte

Geringe Turbulenzen reduzieren die Oberflächenrauhigkeit und Unregelmäßigkeiten. Das Ergebnis sind glattere Oberflächen direkt aus der Form. Viele Teile müssen weniger poliert oder nachbearbeitet werden.

Reduzierte Porosität

Durch den kontrollierten Füllprozess werden Lufteinschlüsse minimiert. Weniger Gaseinschlüsse bedeuten stärkere, haltbarere Bauteile. Dies macht den Niederdruckguss ideal für sicherheitskritische oder stark beanspruchte Teile.

Effiziente Materialnutzung

Bei diesem Verfahren wird nur so viel Metall verwendet, wie zum Füllen der Form erforderlich ist. Weniger Abfall senkt die Produktionskosten und verbessert die Nachhaltigkeit. Außerdem vereinfacht es das Recycling von überschüssigem Metall.

Bessere Produktionskonsistenz

Automatisierung und Druckkontrolle machen den Prozess äußerst wiederholbar. Jede Charge hat eine einheitliche Qualität mit minimalen Abweichungen. Dies ist für Industrien, die eine hohe Zuverlässigkeit verlangen, unerlässlich.

Unterstützt komplexe Geometrien

Durch das sanfte Fließen des Metalls können komplizierte Formen vollständig ausgefüllt werden. Konstrukteure können moderne, leichte und detaillierte Teile herstellen. Dies reduziert den Bedarf an Schweiß- oder Montagearbeiten.

Anwendungen des Niederdruckgusses

Niederdruckguss wird aufgrund seiner Zuverlässigkeit und Qualität in vielen Branchen eingesetzt. Dank seiner Vielseitigkeit eignet er sich sowohl für Alltagsprodukte als auch für hochentwickelte technische Komponenten.

Autoindustrie

Automobilhersteller verwenden Niederdruckguss für Räder, Aufhängungsteile, Bremskomponenten und Motorgehäuse. Diese Teile erfordern Festigkeit, Haltbarkeit und Präzision. Das Verfahren sorgt dafür, dass sie leicht und dennoch strukturell solide bleiben.

Komponenten für die Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt erfordern extreme Zuverlässigkeit und geringe Porosität. Niederdruckguss bietet die Präzision und Dichte, die für Turbinengehäuse, Halterungen und Strukturträger erforderlich sind. Außerdem unterstützt es die Verwendung leichter Legierungen, die die Effizienz verbessern.

Industrielle Maschinen

Maschinenkomponenten wie Pumpengehäuse, Laufräder und Getriebegehäuse profitieren von der Stabilität des Verfahrens. Diese Teile müssen ständiger Belastung und Reibung standhalten. Das Niederdruckgießen stellt sicher, dass sie auch in rauen Umgebungen gleichbleibend funktionieren.

Energie- und Leistungssysteme

Generatoren, Windturbinen und elektrische Gehäuse sind häufig auf Aluminiumgusskomponenten angewiesen. Niederdruckguss sorgt für die strukturelle Integrität, die für den Einsatz unter schweren Bedingungen erforderlich ist. Das Verfahren eignet sich auch für große, komplexe Formen, wie sie im Energiesektor üblich sind.

Konsumgüter

Hochwertige Elektronik, Beleuchtungsanlagen und Outdoor-Ausrüstung erfordern manchmal starke und dennoch elegante Metallteile. Niederdruckguss erzeugt optisch glatte, attraktive Komponenten. Seine Genauigkeit hilft den Herstellern, raffinierte Produktdesigns zu erzielen.

Schiffs- und Transportausrüstung

Teile, die rauen, korrosiven Umgebungen ausgesetzt sind, benötigen eine hervorragende Dichte und Abdichtung. Bei vielen Schiffskomponenten wie Propellerteilen, Lenkgehäusen und Halterungen wird dieses Verfahren angewandt. Das Verfahren gewährleistet Stabilität und langfristige Leistung.

Wie prüft man die Qualität von Niederdruckgussteilen?

Qualitätsprüfungen stellen sicher, dass Niederdruckgussteile die Industrienormen und Kundenanforderungen erfüllen. Die Hersteller verwenden mehrere wichtige Tests, um die Leistung, Haltbarkeit und innere Festigkeit zu bestätigen.

Prüfung der Abmessungen

Die Maße des Teils werden mit Werkzeugen wie Messschiebern, CMM-Maschinen oder digitalen Scannern überprüft. So wird sichergestellt, dass das Gussteil genau den Spezifikationen entspricht. Die Hersteller achten auf die Genauigkeit und Einheitlichkeit der einzelnen Chargen.

Röntgen oder CT-Scan

Diese zerstörungsfreien Prüfungen zeigen innere Porosität, Schrumpfung oder verborgene Mängel auf. Sie bieten einen detaillierten Einblick in das Innere des Gussteils, ohne es zu zerschneiden. Dies ist für sicherheitskritische Teile unerlässlich.

Mechanische Festigkeitsprüfung

Zug-, Druck- und Härtetests messen die Haltbarkeit des Teils. Diese Tests bestätigen, ob das Material den Belastungen in der Praxis standhalten kann. Starke mechanische Eigenschaften weisen auf eine gute Verfestigung hin.

Bewertung der Oberflächenrauhigkeit

Spezielle Instrumente messen die Glätte der äußeren Oberfläche. Ein hochwertiger Niederdruckguss sollte eine saubere, gleichmäßige Oberfläche haben. Dadurch verringert sich die Notwendigkeit eines zusätzlichen Polierens.

Leck- und Druckprüfung

Komponenten wie Gehäuse, Zylinder oder Pumpenteile werden einer Druckprüfung unterzogen, um sicherzustellen, dass sie luftdicht sind. Dadurch wird die strukturelle Integrität überprüft. Keine Lecks bedeuten, dass das Gussteil vollständig abgedichtet und dicht ist.

Wo findet man ein gutes Niederdruckgussunternehmen?

Ein zuverlässiger Partner für Niederdruckguss sollte über eine moderne Ausrüstung, fundiertes technisches Fachwissen und eine Erfolgsbilanz bei der Herstellung gleichbleibender, hochwertiger Teile verfügen. Er sollte auch Unterstützung bei der Konstruktion, Beratung zu Legierungen und Qualitätsprüfungen anbieten, um sicherzustellen, dass das Endprodukt Ihren Erwartungen entspricht.

Wenn Sie einen seriösen Hersteller suchen, ist Fuchun Casting eine ausgezeichnete Wahl. Mit professionellen Fähigkeiten und fortschrittlicher Ausrüstung bietet das Unternehmen zuverlässige Niederdruckgießdienstleistungen für Kunden weltweit. Über die Website fuchuncasting.com können Sie mehr erfahren oder direkt mit dem Unternehmen Kontakt aufnehmen.

Zusammenfassung

Niederdruckguss ist ein leistungsstarkes Fertigungsverfahren, das Präzision, Festigkeit und Effizienz bietet. Das kontrollierte Füllverfahren reduziert Fehler und erzeugt hochwertige Metallteile, die für anspruchsvolle Industrien geeignet sind. Ganz gleich, ob Sie Fahrzeugräder, Komponenten für die Luft- und Raumfahrt oder Industriegehäuse benötigen, dieses Gießverfahren liefert zuverlässige Ergebnisse.

Wenn Sie die Arten, Verfahren, Vorteile und Anwendungen kennen, können Sie fundierte Entscheidungen bei der Beschaffung von Gusskomponenten treffen. Die Zusammenarbeit mit einem erfahrenen Unternehmen wie Fuchun Casting gewährleistet gleichbleibende Qualität und professionelle Unterstützung. Niederdruckguss ist nach wie vor eine wertvolle Lösung für moderne Fertigungsanforderungen.