Inhaltsübersicht

Das Lost-Foam-Gießen hat sich zu einer der einflussreichsten modernen Gießtechnologien entwickelt, da sich mit diesem Verfahren außergewöhnlich komplexe Metallteile mit herausragender Präzision herstellen lassen. Hersteller aus den Bereichen Automobilbau, Luft- und Raumfahrt, Maschinenbau, Energie und Industrieanlagen verlassen sich auf dieses Verfahren, um den Bearbeitungsaufwand zu verringern, die Designflexibilität zu verbessern und die Produktionskosten zu senken. In dem Maße, in dem die Industrie nach leichteren, effizienteren und stärker integrierten Komponenten strebt, hat das Lost-Foam-Gießen erheblich an Bedeutung gewonnen.

Kunden, die diese Suche durchführen, wollen in der Regel verstehen, wie das Verfahren funktioniert, warum es als effizient gilt und ob es ihre Produktionsabläufe verbessern kann. Dabei kann es sich um Ingenieure handeln, die Gießverfahren vergleichen, um Einkäufer, die nach Lieferanten suchen, oder um Unternehmer, die nach kostengünstigen Produktionstechniken suchen. Dieser Leitfaden enthält alles, was sie wissen müssen, von der Geschichte und den Arten des Lost-Foam-Gießens bis hin zu seinen Anwendungen, Qualitätsprüfungsmethoden und Vorteilen - alles in einfachen, klaren Abschnitten.

Was ist Lost Foam Casting?

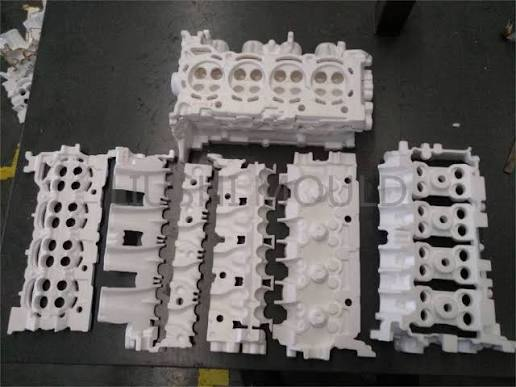

Lost Foam Casting ist ein fortschrittliches Präzisionsgießverfahren, bei dem eine Schaumstoffnachbildung des gewünschten Metallteils als Modell verwendet wird. Dieses Schaumstoffmodell wird mit einer keramischen Aufschlämmung überzogen, getrocknet, in ungebundenen Sand gelegt und dann mit geschmolzenem Metall gefüllt. Wenn das Metall in die Form eindringt, verdampft es den Schaumstoff, ersetzt ihn vollständig und bildet das endgültige Metallgussstück. Bei diesem Verfahren entfallen Kerne, Trennlinien und komplexe Formaufbauten.

Der Prozess beginnt mit der Erstellung des Schaumstoffmusters aus expandiertem Polystyrol (EPS) oder expandiertem Polypropylen (EPP). EPS wird am häufigsten verwendet, da es leicht zu formen und zu bearbeiten ist, die Genauigkeit beibehält und eine gleichbleibende Dimensionsstabilität bietet. Diese Schaumstoffe ermöglichen es den Designern, detaillierte Innengeometrien einzubauen, ohne dass mehrere Formteile benötigt werden.

Einer der entscheidenden Vorteile des Lost-Foam-Gießens ist die Möglichkeit, extrem komplexe Formen herzustellen. Merkmale wie tiefe Hohlräume, dünne Wände, innere Kanäle und mehrstufige Oberflächen können in einem einzigen Schritt geformt werden. Beim herkömmlichen Sand- oder Feinguss sind unter Umständen mehrere Formen, Kerne oder Baugruppen erforderlich, um den gleichen Detailgrad zu erreichen. Beim Lost-Foam-Gießen hingegen werden all diese Elemente in einem einzigen nahtlosen Schaumstoffmodell zusammengefasst.

Geschichte des Lost Foam Casting

Das Konzept des Lost Foam Casting wurde 1958 eingeführt, als Harold F. Shroyer die Verwendung von Schaumstoffmodellen für den Metallguss patentieren ließ. Shroyers Entdeckung beruhte auf Experimenten mit Polystyrolschaum als Einwegmodellmaterial. Als er geschmolzenes Metall direkt auf ein Schaumstoffmodell goss, stellte er fest, dass der Schaumstoff sauber verdampfte und eine genaue Metallform hinterließ. Dieser Durchbruch zeigte, dass Schaumstoff bei bestimmten Anwendungen die traditionellen Wachs- oder Holzmodelle ersetzen konnte.

In den 1960er und 1970er Jahren begannen die Forscher mit der Verfeinerung der Schaumstoffe und der Verbesserung der Beschichtungstechniken, um das Modell während des Gießens zu stabilisieren. Obwohl sich das Verfahren anfangs nur langsam durchsetzte, setzte es sich bei Gießereien durch, die nach Möglichkeiten suchten, die Komplexität der Formen und die Bearbeitung zu reduzieren. Schaumstoffmodelle boten eine elegante Lösung für die Herstellung komplexer Geometrien, ohne dass mehrere Kerne erforderlich waren.

In den 1980er Jahren erkannte die Automobilindustrie das Potenzial des Verfahrens und begann, es für Motorblöcke und Getriebekomponenten einzusetzen. Die Möglichkeit, dünne Wände zu gießen, das Gewicht der Teile zu reduzieren und glatte Innenflächen zu erzielen, machte das Lost-Foam-Gießen ideal für die Herstellung von Hochleistungsteilen. Die großen Automobilhersteller investierten viel in die Entwicklung von Produktionsanlagen für verlorenen Schaumstoff im industriellen Maßstab.

In den 1990er und 2000er Jahren revolutionierten technologische Verbesserungen wie fortschrittliche EPS-Formanlagen, ausgefeilte Beschichtungsrezepturen und computergesteuerte Verdichtungssysteme das Verfahren. Das Lost-Foam-Gießen breitete sich in der Luft- und Raumfahrt, im Energiesektor, in der Rüstungsindustrie und im Schwermaschinenbau aus. Heute gilt es als eines der effizientesten modernen Gießverfahren für komplexe Teile.

Das Lost-Foam-Gießen entwickelt sich ständig weiter, da neue Materialien, Automatisierungssysteme und digitale Konstruktionswerkzeuge die Modellgenauigkeit, die Oberflächenqualität und die Steuerung des Metallflusses verbessern. Seine Fähigkeit, moderne Leistungsanforderungen zu erfüllen, stellt sicher, dass es auch in den kommenden Jahrzehnten ein wichtiges Fertigungsverfahren bleibt.

Arten von Lost Foam Casting

Bevor wir uns mit den einzelnen Typen befassen, ist es wichtig zu verstehen, dass das Lost-Foam-Gießen an verschiedene Produktionsumgebungen angepasst werden kann. Welches Verfahren gewählt wird, hängt von der Größe des Gussteils, dem Material, der Komplexität und dem Produktionsvolumen ab. Jedes Verfahren bietet einzigartige Vorteile, die unterschiedliche industrielle Anforderungen unterstützen.

Expandiertes Polystyrol (EPS) Lost Foam Casting

Das Gießen mit verlorenem Schaumstoff (EPS) ist die am weitesten verbreitete Methode, da EPS leicht, einfach zu formen und formstabil ist. EPS-Perlen werden mit Dampf aufgeschäumt und in Aluminium-Modellformen gespritzt, um die Schaumstoffformen zu bilden. EPS-Modelle können in großen Mengen hergestellt werden, was sie ideal für die Massenproduktion macht.

Sie lassen sich auch leicht mit CNC-Werkzeugen für Prototypen oder Kleinserien bearbeiten. Da EPS bei niedrigen Dichten stabil ist, zeigt es ein vorhersehbares Verdampfungsverhalten, wenn es geschmolzenem Metall ausgesetzt wird. Dies macht EPS-Modelle für den Aluminium- und Gusseisenguss sehr zuverlässig.

Expandiertes Polypropylen (EPP) Lost Foam Gießen

EPP ist bekannt für seine Zähigkeit und seine Fähigkeit, nach einer Verformung zurückzuspringen. Dadurch eignen sich EPP-Muster für große Teile, bei denen die Handhabungsfestigkeit wichtig ist. Obwohl EPP-Modelle aufgrund ihrer Flexibilität schwieriger zu beschichten sind, eignen sie sich hervorragend für die Produktion von Großserien.

EPP eignet sich auch gut für schwerere Metalle wie Stahl, bei denen die Stabilität des Modells entscheidend ist. Seine verbesserte strukturelle Integrität verringert das Risiko von Verformungen bei der Modellmontage oder Sandverdichtung.

Hybridschaum-Gießsysteme

Bei Hybridsystemen werden EPS- und EPP-Materialien kombiniert, um ein ausgewogenes Verhältnis zwischen Festigkeit, Genauigkeit und Kosten zu erreichen. So können beispielsweise komplexe innere Merkmale aus EPS hergestellt werden, um Präzision zu gewährleisten, während äußere Abschnitte, die Festigkeit erfordern, aus EPP gefertigt werden. Diese Hybridkonstruktionen bieten eine hervorragende Gesamtleistung für schwierige Gussteile.

Hybride Systeme sind besonders nützlich für große Maschinenteile, landwirtschaftliche Komponenten und schwere Automobilgussteile.

Vollform-Guss

Das Vollformgießen ist ein verwandtes Verfahren, bei dem zur Herstellung eines Gussteils nicht einzelne Modelle, sondern eine ganze Schaumstoffform verwendet wird. Dieser Ansatz ist ideal für übergroße Gussteile oder Teile mit integrierten Baugruppen. Bei Vollformsystemen entfällt die Montagezeit und es können extrem große Strukturen hergestellt werden.

Dieser Typ wird in Schiffskomponenten, Baumaschinen und Industriegehäusen verwendet, wo Größe und Festigkeit entscheidend sind.

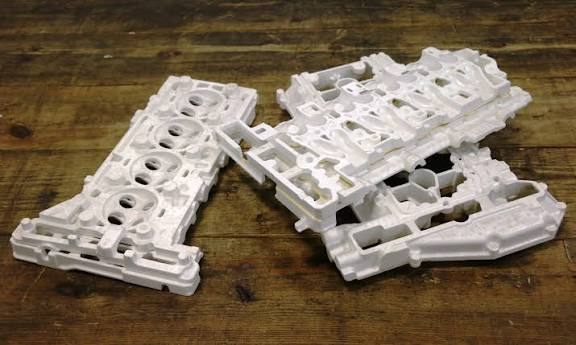

Präzisions-Schaumstoffbearbeitung

Einige Gießereien nutzen die CNC-Bearbeitung, um Schaumstoffblöcke zu sehr detaillierten Mustern zu formen. Dies ermöglicht ein schnelles Prototyping und eine Kleinserienproduktion, bei der die Herstellung von Formschaumwerkzeugen zu teuer wäre. CNC-gefertigte Schaumstoffmodelle bieten außergewöhnliche Genauigkeit und Anpassungsfähigkeit.

Dieser Typ eignet sich für Branchen, die Prototypen, Testteile oder spezielle Kleinserien benötigen.

Was sind die Vorteile des Lost Foam Casting?

Bevor wir uns mit den Aufschlüsselungen befassen, ist es wichtig zu verstehen, warum das Lost Foam Casting in allen wichtigen Industriezweigen an Beliebtheit gewonnen hat. Diese Vorteile ergeben sich aus der einzigartigen Fähigkeit, die Komplexität herkömmlicher Formen zu eliminieren und eine überragende Designfreiheit zu bieten.

1. Fähigkeit zur Herstellung komplexer Formen

Das Lost-Foam-Gießen eignet sich hervorragend zur Herstellung komplizierter Geometrien mit inneren Durchgängen und dünnen Wänden. Konstrukteure können integrierte Strukturen schaffen, ohne dass Kerne oder Spaltungen erforderlich sind. Dies reduziert den Bearbeitungs- und Montageaufwand erheblich.

2. Ausgezeichnete Oberflächengüte

Die keramische Beschichtung der Schaumstoffmuster sorgt für eine glatte, hochwertige Oberfläche. Dies verkürzt die Nachbearbeitungszeit und verbessert das Aussehen des Produkts. Viele Teile müssen nur wenig oder gar nicht bearbeitet werden.

3. Geringerer Materialabfall

Der Schaum verdunstet vollständig, und der Sand ist wiederverwendbar. Das minimiert den Abfall und macht das Verfahren umweltfreundlicher. Die Gießereien schätzen den geringeren Reinigungsaufwand.

4. Niedrigere Produktionskosten

Durch den Wegfall von Kernen und die Minimierung der Bearbeitung sinken die Material- und Arbeitskosten. Oft können mehrere Komponenten in einem Gussteil kombiniert werden. Dies steigert die Effizienz und senkt die Gesamtproduktionskosten.

5. Flexibilität bei der Gestaltung

Ingenieure haben mehr Freiraum für Innovationen. Merkmale wie tiefe Hohlräume, gekrümmte Kanäle und komplexe Überschneidungen lassen sich leicht herstellen. Dies unterstützt moderne Leichtbaustrategien.

6. Hohe Maßgenauigkeit

Schaumstoffmuster haben eine hohe Dimensionsstabilität. Dies führt zu einer wiederholbaren Genauigkeit für die Großserienproduktion. Hersteller verlassen sich darauf, wenn die Toleranzen kritisch sind.

7. Geringere Werkzeugkosten im Vergleich zum Feinguss

Das Lost-Foam-Verfahren ist einfacher und billiger als die beim Feinguss verwendeten Keramikschalenwerkzeuge. Dies macht es für mittelgroße bis große Teile kosteneffizienter. Außerdem lassen sich die Werkzeuge leichter ändern.

Anwendungen von Lost Foam Casting

Bevor wir die Anwendungen aufschlüsseln, ist es wichtig zu verstehen, dass das Lost-Foam-Gießen vor allem dann gewählt wird, wenn Komplexität, Genauigkeit und Gewichtsreduzierung erforderlich sind. Branchen, die enge Toleranzen und innovative Geometrien verlangen, profitieren am meisten.

Automobilkomponenten

Lost Foam Casting wird häufig für Motorblöcke, Zylinderköpfe, Ansaugkrümmer und Aufhängungsteile verwendet. Es bietet eine hervorragende Maßgenauigkeit und reduziert den Bearbeitungsaufwand. Automobilhersteller schätzen seine Fähigkeit, leichte, kraftstoffsparende Komponenten zu schaffen.

Strukturen für die Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt erfordern häufig interne Kanäle, dünne Wände und hohe Festigkeit. Mit Lost Foam Casting lassen sich diese komplexen Strukturen in weniger Schritten herstellen. Dies unterstützt die Treibstoffeffizienz und die aerodynamische Leistung.

Maschinen und industrielle Ausrüstung

Gehäuse, Kompressoren, Ventile und Pumpenkörper profitieren von der hohen Genauigkeit des Verfahrens. Diese Teile müssen unter Druck zuverlässig funktionieren. Lost-Foam-Gießen gewährleistet stabile, wiederholbare Qualität.

Energie und Stromerzeugung

Schaumgießen. Diese Teile müssen hohen Temperaturen und Belastungen standhalten. Die Präzision des Verfahrens unterstützt die langfristige Zuverlässigkeit.

Landwirtschaft und Baumaschinen

Viele Teile in der Landwirtschaft und im Baugewerbe haben robuste Strukturformen. Im Lost-Foam-Gießverfahren werden Hebel, Paneele und hochbelastbare Gehäuse hergestellt. Diese Komponenten müssen rauen Umgebungen und hohen Arbeitsbelastungen standhalten.

Eisenbahnkomponenten

Schienensysteme erfordern haltbare und präzise geformte Teile wie Bremskomponenten und Kupplungsgehäuse. Lost Foam Casting bietet sowohl Haltbarkeit als auch Genauigkeit. Außerdem trägt es zur Verringerung von Vibrationen und Lärm in Eisenbahnbaugruppen bei.

Komponenten für Marine und Schiffbau

Große Bootsmotorteile, Pumpengehäuse und Schiffshalterungen profitieren von der Möglichkeit, korrosionsbeständige Legierungen herzustellen. Das Lost-Foam-Gießen ermöglicht große Gussteile mit weniger Fehlern. Dies ist wichtig für Schiffsanwendungen, bei denen es nicht zu Fehlern kommen darf.

Robotik und Automatisierung

Robotersysteme erfordern leichte, stabile und geometrisch komplexe Komponenten. Das Lost-Foam-Gießen ermöglicht integrierte Formen, die mit herkömmlichen Gussverfahren nicht hergestellt werden können. Dies hilft beim Bau effizienter, reaktionsschneller Roboter.

Wie prüft man die Qualität von Lost Foam Casting?

Bevor Sie sich die Aufschlüsselung ansehen, sollten Sie wissen, dass beim Lost-Foam-Gießen sowohl Oberflächen- als auch Innenprüfungen durchgeführt werden. Jede Methode stellt sicher, dass das Gussteil die mechanischen, maßlichen und strukturellen Normen erfüllt.

Prüfung der Abmessungen

Durch Maßprüfungen wird sichergestellt, dass das Gussteil mit dem CAD-Modell oder den technischen Zeichnungen übereinstimmt. Werkzeuge wie Koordinatenmessmaschinen (KMG), Laserscanner oder manuelle Lehren überprüfen die Genauigkeit. Diese Prüfungen verhindern Passungsprobleme bei der Montage und garantieren die Austauschbarkeit in der Massenproduktion.

Röntgen- oder Durchstrahlungsprüfung

Die Röntgenprüfung deckt verborgene Mängel wie Porosität, Lunker oder innere Einschlüsse auf. Diese Probleme können das Teil schwächen oder unter Belastung zu einem Ausfall führen. Die Röntgenprüfung ist unverzichtbar für Bauteile in der Luft- und Raumfahrt, in der Automobilindustrie, im Energiesektor und bei kritischen Maschinen, bei denen ein Versagen nicht ausgeschlossen werden kann.

Ultraschallprüfung (UT)

Die Ultraschallwellen durchdringen das Metall und werden von den inneren Unvollkommenheiten reflektiert. UT kann Risse, Hohlräume, fehlende Verschmelzung und Unregelmäßigkeiten in der Dichte erkennen. Sie ist schnell, genau und zerstörungsfrei und daher ideal für dicke oder schwere Bauteile.

Oberflächenbeschaffenheit und visuelle Prüfung

Bei der Oberflächeninspektion werden Rauheit, Penetrationsfehler, Keramikrückstände und Unregelmäßigkeiten geprüft. Eine gute Oberflächenbeschaffenheit deutet auf eine ordnungsgemäße Beschichtung und einen guten Metallfluss hin. Bei der Sichtprüfung werden auch Verformungen, Schrumpfungen oder Kaltverformungen festgestellt.

Prüfung mechanischer Eigenschaften

Zu den mechanischen Prüfungen gehören Zugfestigkeit, Härte, Schlagzähigkeit und Dehnungsprüfung. Diese Prüfungen bestätigen, ob das Gussteil die erforderlichen technischen Spezifikationen erfüllt. Sie sind besonders wichtig für Bauteile, die mechanischer Belastung ausgesetzt sind.

Druck- und Dichtheitsprüfung

Bei Komponenten wie Pumpengehäusen, Ventilen und Motorgehäusen wird durch die Druckprüfung sichergestellt, dass das Gussteil dem Druck von Flüssigkeiten oder Gasen standhält. Die Dichtheitsprüfung stellt sicher, dass die internen Kanäle keine Risse oder Porositäten aufweisen. Dies ist bei Automobilen, Flüssigkeitssteuerungen und Hydrauliksystemen von entscheidender Bedeutung.

Metallographische Untersuchung

Bei der Metallografie wird eine Probe des Gussstücks herausgeschnitten, poliert und unter dem Mikroskop untersucht. Dadurch werden Korngröße, Phasenverteilung, Defekte und Verunreinigungen sichtbar. Die Metallografie hilft bei der Diagnose von Problemen im Gießprozess und bei der Überprüfung der Materialqualität.

Wo findet man ein gutes Lost Foam Casting Unternehmen?

Die Wahl eines starken Anbieters gewährleistet gleichbleibende Ergebnisse, hohe Qualität und zuverlässige Produktionsfristen. Ein professioneller Gießereibetrieb sollte über fortschrittliche Ausrüstung, qualifizierte Ingenieure, strenge Qualitätskontrollsysteme und Erfahrung in verschiedenen Branchen verfügen.

Fuchun Casting ist eine ausgezeichnete Wahl für Unternehmen, die einen zuverlässigen Lieferanten für Lost Foam-Gussteile suchen. Mit fortschrittlichen Produktionsanlagen, professionellen Ingenieuren und jahrelanger Erfahrung im Gießereiwesen bietet Fuchun Präzisionsgussteile für globale Kunden. Ihr Engagement für Qualität, technisches Know-how und langfristige Zuverlässigkeit machen sie zu einem zuverlässigen Partner für komplexe Gussprojekte.

Achten Sie bei der Bewertung von Lieferanten auf Zertifizierungen, Materialfähigkeiten, technische Unterstützung und frühere Arbeitsbeispiele. Ein kompetenter Lieferant hilft Ihnen, die Kosten zu senken, die Vorlaufzeiten zu verkürzen und sicherzustellen, dass Ihr Projekt die Leistungsstandards erfüllt.

Zusammenfassung

Lost Foam Casting ist ein modernes, flexibles und hocheffizientes Gießverfahren, das die Herstellung komplexer, leichter und präziser Metallteile ermöglicht. Seine Fähigkeit, Kerne zu eliminieren, die Bearbeitung zu reduzieren und innovatives Design zu unterstützen, macht es ideal für die Automobilindustrie, die Luft- und Raumfahrt, den Energiesektor, den Maschinenbau, die Robotik und viele andere Branchen. Mit der richtigen Qualitätsprüfung und einem erfahrenen Lieferanten wie Fuchun Casting können Hersteller eine außergewöhnliche Leistung und Zuverlässigkeit erzielen.

Dieses fortschrittliche Gießverfahren ist weiterhin auf dem Vormarsch, da die Industrie präzisere, effizientere und kosteneffektivere Lösungen verlangt - das Lost-Foam-Gießen ist damit eine der wichtigsten Technologien, die die Zukunft der Metallherstellung prägen.