连铸可以说是金属加工领域的一项突破。在连铸过程中,可以在很短的时间内将液态金属材料转变为半成品。对于许多技术、工厂管理或采购层面的专业人士来说,通过提高生产率、减少浪费或保持产品质量,有关连铸的网络搜索查询的相关性会大大提高。本手册将尝试提供有关连铸的全面详细信息,其中可能包括但不限于定义、历史、类别、工艺、益处、用途、产品质量评估或对项目相关人员的建议。.

连铸是一种将熔融金属凝固成半成品钢材以备进一步加工的工艺。.

梅尔-哈克曼

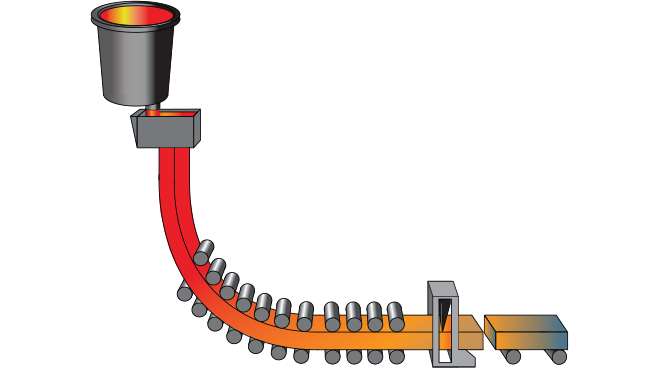

事实上,这是一种先进的金属加工技术,在这种技术中,热金属液被浇铸成固体半成品板坯、方坯和大方坯。从根本上说,这与 ‘铸锭 ’不同,因为在铸锭中,热金属液是被浇铸到模具中并分批浇铸的,而在连铸中,热金属液是被持续输入到水冷模具中的。.

在离开模具的过程中,外层金属变硬,芯部保持半流动状态。当钢绞线在下落过程中冷却下来时,就形成了一块钢材,然后可以很容易地切割成所需的尺寸,用于轧制、锻造和其他应用。.

当今的连铸技术采用了非常先进的控制系统,包括温度、流速、结晶器振荡和二次冷却。这些系统可以控制微观结构的形成和偏析、空隙和裂纹缺陷。.

连铸一般应用于钢、铝、铜和其他有色合金。在钢材方面,这项技术可以将板坯制成板材和薄板,将钢坯制成棒材和条材,将大方坯制成结构形状。铝合金和铜合金的主要优点是具有更高的强度、导电性和冷加工性能。.

连续铸造是如何产生的,这要从为什么这种生产工艺是目前世界上使用最多的金属生产工艺的背后来理解。早期的发展始于 19 世纪中叶,当时有人进行了实验工作,尝试在旋转部件之间凝固熔融金属。.

20 世纪 50 年代,日本和欧洲的钢铁厂开始采用大规模连铸工艺。其中重要的发展包括水冷式铸模、辊子退出和流量控制。与钢锭铸造工艺相比,连铸工艺对材料和能源的浪费更少。.

二十世纪六七十年代,随着模具摆动、二次冷却区和自动化的引入,铸件质量得到提高,缺陷减少,这也使得多层铸造成为现实。这反过来又有助于批量生产,还有助于通过连续铸造工艺为汽车生产制造合金。.

到 20 世纪末,连铸已成为世界性的实践。事实上,现代工厂从熔融金属的生成和凝固过程开始,到金属成型(每天生产数千吨金属),都是完全自动化的。.

连铸有多种方法。它们取决于最终产品的形状等因素。这些知识对生产商来说非常重要,因为它们可以帮助他们选择合适的设备和技术。.

连铸是一种生产宽板坯的工艺,这些宽板坯会被进一步轧制成薄板、板材或卷材。这种板坯可用于建筑、造船和车辆制造。.

这些用于板坯浇铸的辊筒能够以一致的厚度和宽度提供高产量的产品,以便进一步加工。.

方坯铸造的设计目的是形成方形或近似方形的截面,用于制造棒材、杆材和多种钢筋材料。在大多数情况下,钢坯铸造机使用多股钢坯,这样可以提高工作效率。方坯铸造可以制造出强度高、尺寸均匀且经济实惠的材料。.

大方坯是一种中等尺寸的铸件,用于制造横梁和钢轨。梁坯是一种接近净形的铸件,用于制造工字钢和 H 型钢。这种铸造技术减少了中间加工,但确保了尺寸和性能的高精度。.

决定金属最终质量的金属连铸工艺有多种,如熔融金属制备工艺、钢绞线切割工艺以及金属铸造中涉及的许多其他工艺。.

第一道工序主要包括熔炼,在熔炉中将材料加热至熔化。然后是精炼,主要目的是去除熔化金属中的硫、磷和气体。化学成分也受到控制,因为在大多数情况下,化学变化会对金属的强度、延展性、腐蚀性和易加工性产生不利影响,尤其是在生产不同类型金属的情况下。.

熔融金属随后在最适合铸造的温度下进行热处理。然后将浇铸金属倒入中间包。中间包是一个内衬耐火材料的容器,放置在浇注泉/坩埚和模具之间。除了调节金属流入模具的速度外,中间包的主要功能还包括帮助夹杂物上浮、温度均匀化和控制金属流动。所有这些都对铸件的表面光洁度和内部清洁度至关重要。.

从连铸槽出来的热金属流经用水冷却的铜模,铜模的形状决定了无渣产品:板坯、方坯或大方坯。由于钢水与模具表面接触,钢水开始迅速冷却并因模具表面而硬化,形成一个外壳。这种外壳需要一定的强度,因为它在钢液从模具中流出时将钢液芯固定在一起,从而保护钢液芯不会破裂。.

当钢绞线从模具中出来时,会进入二次冷却区,在这里可以通过喷水、气雾冷却或冷却夹套去除热量。二次冷却阶段的目的是从外缘到内部进行凝固。然而,不受控的冷却可能会导致一系列不同的铸造缺陷,如表面裂纹、空洞、偏析或变形。.

一旦钢绞线具有了一定的机械强度,就会借助辊子定期从浇铸机中取出。根据浇铸机的类型,钢绞线在弯曲或笔直的移动过程中由辊子支撑。为了与钢绞线的凝固速度保持一致,抽出速度必须协调。成型后的钢绞线移至出料台,借助机械剪切机、氧气喷枪和激光等机器将其切割成规则的长度。.

与传统的铸锭技术相比,它具有巨大的优势。.

连续加工过程避免了重复处理、重新加热或批量加工。自动化提高了工艺的效率,使质量更加稳定。.

提高金属成品率,减少废料。近净成形铸造可大大减少切边损失、废料损失和加工损失。产量是决定成本节约的一个因素,反过来也有助于节约

由于熔化、凝固和成型等所有操作都是一次性完成,因此连铸可以最大限度地减少对能源密集型再加热循环的需求,从而确保可持续发展。受控凝固可产生均匀的微观结构,减少缺陷。为保证尺寸精度和平滑的表面光洁度,所需的后处理也更少。.

自动化减少了人工劳动,减少了人为错误。与传统的铸造方式相比,需要的操作人员更少。从而降低了成本。.

连续生产使半制成品的供应链更加顺畅,缩短了生产和交货时间,并能及时响应客户的需求。.

可控的冷却速率可以制造出具有特定机械和化学特性的特殊合金。这有助于支持航空航天、汽车和医药等行业的高性能应用。.

除生产外,连铸机还可应用于任何行业。.

连铸机将熔化的钢材加工成板坯、方坯或大方坯,然后进一步加工成用于建筑施工、机械和家居用品的材料。.

此外,铝和铜也广泛采用方坯和板坯铸造法,其各自优异的机械和电气性能适用于汽车、包装和电子行业。.

受控凝固是高性能合金在航空航天、能源和医疗应用中的理想状态。.

一些铸造产品,如梁、柱和钢筋,以强度高、尺寸精确和完工时间快而闻名。.

汽车制造商使用连铸工艺使结构部件和发动机部件更轻、更安全、性能更稳定。.

通过连铸生产的板、梁和建筑型材可满足船舶、起重机和其他工业设备的强度要求。.

这些高强度、耐腐蚀的铸件产品可用于管道、风力涡轮机部件和发电厂组件。.

连铸生产的钢轨、枕木和钢结构型材更安全、更耐用、冶金性能更优越。.

在大多数生产过程中,都要进行质量检测,以确保连铸产品符合机械性能、尺寸和冶金因素的要求。.

表面检查可显示任何缝隙、裂纹或夹杂物。这对于避免返工和保持稳定的铸造工艺至关重要。.

精密检测仪器可根据需要检测宽度、厚度、直线度、拉伸强度、硬度和抗冲击性。.

内部结构分析可发现偏析或多孔现象,化学分析则可确保其成分符合要求。.

寻找一家可靠的连铸供应商在质量、一致性和交货时间方面至关重要。所选供应商应拥有先进的技术、合格的劳动力和高效的质量控制。.

富春铸造 在为建筑、汽车、能源和工业等各行各业连铸各种金属(如钢和铝,包括其他合金)方面拥有丰富的经验和专业知识。由于采用了先进的技术和严格的测试程序,他们的产品非常可靠。.

通过引入无与伦比的效率、质量和灵活性,连铸在金属工业中掀起了一场巨大的革命。连铸适用于钢铁、有色金属和高合金,适用于各行各业,具有极高的性能和可靠性标准。.

对连铸技术、优势、测试方法和应用的了解有助于工程师和采购人员做出明智的决定。需要选择可靠的供应商,以确保质量和长期成功。.

连铸不仅仅是一种制造工艺,更是现代金属生产的支柱。.