Оглавление

Непрерывное литье можно считать прорывом в обработке металлов. При непрерывной разливке можно за очень короткое время превратить жидкий металлический материал в полуфабрикат. Актуальность поисковых запросов в Интернете о непрерывной разливке может значительно повыситься для многих технических специалистов, руководителей предприятий или специалистов по закупкам за счет повышения производительности, минимизации отходов или поддержания качества продукции. В данном руководстве мы постараемся предоставить исчерпывающую информацию о непрерывной разливке, которая может включать, но не ограничиваться определением, историей, категориями, процессами, преимуществами, применением, оценкой качества продукции или советами для специалистов, связанных с проектом.

Что такое непрерывное литье?

Непрерывное литье - это процесс, в котором расплавленный металл застывает в стальной полуфабрикат для дальнейшей обработки.

Майер Хэкман

По сути, это передовая технология металлообработки, при которой горячий жидкий металл разливается в твердые полуфабрикаты - слябы, заготовки и блюмы. В принципе, она отличается от ‘литья слитков’ тем, что если при литье слитков горячий жидкий металл заливается в формы и разливается партиями, то при непрерывном литье происходит непрерывная подача горячего жидкого металла в водоохлаждаемую форму.

В процессе выхода из формы внешний слой металла затвердевает, а сердцевина остается полужидкой. Когда прядь остывает при падении, образуется кусок, который затем можно легко разрезать на части нужного размера для прокатки, ковки и других целей.

Современные технологии непрерывной разливки включают в себя высокотехнологичные системы контроля, в том числе температуры, скорости потока, колебаний формы и вторичного охлаждения. Они позволяют контролировать формирование микроструктуры и дефекты в виде сегрегации, пустот и трещин.

Непрерывное литье применяется, как правило, для стали, алюминия, меди и других цветных сплавов. Для стали эта технология позволила превратить слябы в плиты и листы, заготовки - в прутки, стержни и блюмы - в конструкционные формы. Улучшенные прочностные характеристики, электропроводность и способность к холодной обработке - вот основные преимущества алюминиевых и медных сплавов.

История непрерывного литья

От того, как возникло непрерывное литье, зависит понимание того, почему этот производственный процесс является самым используемым в настоящее время в мире для производства металла. Первые разработки начались в середине XIX века, когда проводились экспериментальные работы по застыванию расплавленного металла между вращающимися частями.

Крупномасштабные процессы непрерывной разливки стали применяться на японских и европейских металлургических заводах к 1950-м годам. Важными разработками в этом случае стали водоохлаждаемые формы, отвод роликов и управление потоком. Непрерывное литье менее расточительно в отношении материала и энергии по сравнению со слитковым процессом разливки.

Доступные технологии

С внедрением осцилляции форм, зон вторичного охлаждения и автоматизации в 1960-1970-х годах качество отливок улучшилось за счет уменьшения количества дефектов, что также сделало возможным многоручьевое литье. Это, в свою очередь, способствовало массовому производству, а также созданию сплавов для целей автомобилестроения с помощью процессов непрерывного литья.

К концу XX века непрерывная разливка стала мировой практикой. По сути, современные заводы полностью автоматизированы, начиная с процесса создания и застывания расплавленного металла и заканчивая, конечно же, формовкой металла, которая производит тысячи тонн металла ежедневно.

Виды непрерывного литья

Существуют различные методы непрерывного литья. Они зависят, в частности, от формы конечного продукта. Эти знания очень важны для производителей, поскольку позволяют им выбирать подходящее оборудование и технологии.

Непрерывное литье слябов

Непрерывное литье - это процесс, в ходе которого производятся широкие слябы, которые затем прокатываются в листы, плиты или рулоны. Такие слябы находят применение в строительстве, судостроении и производстве транспортных средств.

Эти ролики, используемые для литья слябов, способны обеспечить высокую производительность с постоянной толщиной и шириной продукта для дальнейшей обработки.

Непрерывное литье заготовок

Литье заготовок предназначено для формирования квадратных или почти квадратных сечений для прутков, стержней и некоторых армирующих материалов. В большинстве случаев литейщики работают с несколькими заготовками, чтобы повысить эффективность работы. Литье заготовок позволяет создавать прочные, ровные по размеру и экономичные материалы.

Литье заготовок для блумов и балок

Блюм - это отливка среднего размера для изготовления балок и рельсов. Балочная заготовка - это отливка почти чистой формы для изготовления двутавровых и двутавровых балок. Такие методы литья требуют меньше промежуточной обработки, но обеспечивают высокую точность размеров и свойств.

Процесс непрерывного литья

Существует несколько процессов непрерывной разливки металлов, определяющих конечное качество металла, который будет произведен, например, процесс подготовки расплавленного металла, процесс резки пряди и многие другие процессы, связанные с разливкой металла.

Подготовка расплавленного металла

Первый процесс включает в себя плавку, при которой материалы нагреваются в печи до расплавления. Затем процесс включает в себя рафинирование, которое направлено на удаление серы, фосфора и газов в расплавленном металле. Содержание химических веществ также контролируется, поскольку в большинстве случаев химические изменения могут негативно повлиять на прочность, пластичность, коррозию и легкость обработки металла, особенно в ситуациях, когда производятся различные типы металла.

Затем расплавленный металл подвергается термической обработке при температуре, наиболее подходящей для литья. Затем отлитый металл заливается в промковш. Промковш представляет собой емкость, выложенную огнеупором, которая устанавливается между разливочным фонтаном/ложкой и формами. Основная функция промковша, помимо регулировки скорости подачи металла в формы, заключается в содействии всплытию включений, гомогенизации температуры и контроле потока металла. Все это очень важно для определения качества обработки поверхности и внутренней чистоты литого металла.

Затвердевание формы и вторичное охлаждение

Горячий металл, выходящий из промковша, проходит через охлаждаемый водой медный кристаллизатор, форма которого определяет вид бесшлакового изделия: сляб, заготовка или блюм. В результате контакта стали с поверхностями кристаллизатора сталь начинает быстро охлаждаться и затвердевать, образуя внешнюю оболочку. Эта внешняя оболочка требует прочности, поскольку удерживает жидкое ядро стали вместе в момент ее выхода из формы, защищая ее от прорывов.

Когда прядь выходит из формы, она попадает в зону вторичного охлаждения, где тепло может отводиться с помощью водяного распыления, воздушно-туманного охлаждения или охлаждающих рубашек. Цель стадии вторичного охлаждения - вызвать затвердевание от внешнего края к внутренней части. Однако неконтролируемое охлаждение может вызвать ряд различных дефектов литья, таких как поверхностные трещины, пустоты, сегрегация или деформация.

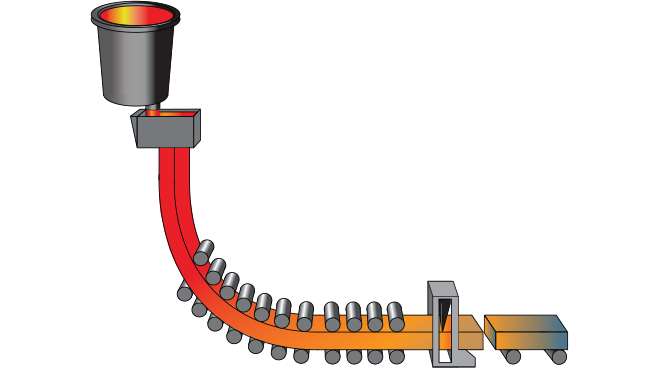

Извлечение и разрезание прядей

Когда прядь приобретает определенную механическую прочность, ее регулярно вынимают из литейной машины с помощью роликов. При движении по криволинейному или прямолинейному пути, в зависимости от типа МНЛЗ, прядь поддерживается роликами. Скорость извлечения должна быть согласована со скоростью затвердевания пряди. Когда сформированная прядь перемещается на стол выкатки, ее разрезают на отрезки нужной длины с помощью таких машин, как механические ножницы, кислородные резаки и лазеры.

Преимущества непрерывного литья

Это дает огромное преимущество перед традиционными методами литья слитков.

Повышение эффективности и производительности

Непрерывный процесс исключает повторное обращение, повторный нагрев или пакетную обработку. Автоматизация повышает эффективность процесса и обеспечивает более стабильное качество.

Повышенный выход металла и сокращение отходов. Литье по форме, близкой к чистой, значительно снижает потери при обрезке, отходы и потери при механической обработке. Выход металла является фактором, определяющим экономию затрат, что, в свою очередь, помогает сэкономить

Экономия энергии

Благодаря тому, что все операции, такие как плавление, затвердевание и формование, выполняются одновременно, непрерывное литье сводит к минимуму необходимость в энергоемких циклах повторного нагрева, обеспечивая экологичность. Контролируемое затвердевание позволяет получить однородную микроструктуру с меньшим количеством дефектов. Для обеспечения точности размеров и гладкости поверхности требуется меньше последующей обработки.

Снижение трудовых и эксплуатационных затрат

Автоматизация предполагает меньший объем человеческого труда и меньшее количество ошибок со стороны людей. По сравнению с традиционным способом литья требуется меньше операторов. Таким образом, снижаются затраты.

Сокращение сроков выполнения заказа

Непрерывное производство позволяет наладить бесперебойную цепочку поставок полуфабрикатов, сократить время производства и сроки выполнения заказа, а также оперативно реагировать на потребности клиентов.

Гибкость производства сплавов

Контролируемая скорость охлаждения позволяет создавать специальные сплавы с заданными механическими и химическими свойствами. Это помогает поддерживать высокопроизводительные приложения в таких отраслях, как аэрокосмическая, автомобильная и медицинская.

Области применения непрерывного литья

Помимо производства, непрерывное литье может применяться в любой отрасли.

Сталелитейная промышленность

Непрерывная разливка стали превращает расплавленную сталь в слябы, заготовки или блюмы, которые в дальнейшем могут быть переработаны в материалы, используемые для строительства зданий, машин и бытовых товаров.

Производство алюминия и меди

Кроме того, методы литья заготовок и слябов широко практикуются для алюминия и меди, обладающих превосходными механическими и электрическими свойствами, которые подходят для автомобильной, упаковочной и электронной промышленности.

Специальные сплавы и передовые материалы

Контролируемое затвердевание является желательным состоянием при использовании высокоэффективных сплавов в аэрокосмической, энергетической и медицинской отраслях.

Строительная промышленность

Некоторые из литых изделий, такие как балки, колонны и арматурные стержни, известны своей прочностью, точными размерами и более быстрым сроком изготовления.

Автомобильная промышленность

Автопроизводители используют процессы непрерывного литья, чтобы сделать конструктивные элементы и компоненты двигателей более легкими, безопасными и стабильными по своим свойствам.

Судостроение и тяжелое машиностроение

Плиты, балки и строительные формы, изготовленные методом непрерывного литья, обеспечивают прочность, необходимую для кораблей, кранов и другого промышленного оборудования.

Энергетический сектор

Эти высокопрочные, устойчивые к коррозии литые изделия находят применение в трубопроводах, деталях ветряных турбин и электростанций.

Железнодорожная промышленность

Непрерывное литье позволяет производить рельсы, шпалы и секции из конструкционной стали, которые являются более безопасными, долговечными и металлургически совершенными.

Как проверить качество непрерывной разливки?

В большинстве производственных процессов испытания качества проводятся для того, чтобы убедиться, что продукция непрерывного литья соответствует требованиям по механическим свойствам, размерам и металлургическим факторам.

Визуальный осмотр

Проверка поверхности позволяет выявить любые зазоры, трещины или включения. Это очень важно для предотвращения повторной обработки и поддержания стабильного процесса литья.

Механические размеры и испытания

Прецизионные контрольно-измерительные приборы проверяют ширину, толщину, прямолинейность, прочность на растяжение, твердость и устойчивость к ударам.

Металлургический и химический анализ

Анализ внутренней структуры позволяет выявить сегрегацию или пористость, а химический анализ гарантирует соответствие требуемому составу.

Поиск подходящего поставщика непрерывного литья

Поиск надежного поставщика непрерывного литья очень важен с точки зрения качества, последовательности и сроков поставки. Выбранный поставщик должен обладать передовыми технологиями, квалифицированной рабочей силой и эффективным контролем качества.

Фучуньское литье обладает опытом и знаниями в области непрерывного литья различных металлов, таких как сталь и алюминий, включая другие сплавы, для различных отраслей промышленности: строительной, автомобильной, энергетической и промышленной. Они надежны благодаря применению передовых технологий и строгих процедур тестирования.

Заключение

Непрерывное литье произвело большую революцию в металлургии, обеспечив эффективность, качество и гибкость, не имеющие аналогов. Непрерывное литье используется для производства стали, цветных металлов и высоколегированных сплавов для различных отраслей промышленности с высокими стандартами производительности и надежности.

Знание технологии непрерывного литья, преимуществ, методики испытаний и областей применения позволяет инженерам и покупателям принимать обоснованные решения. Для обеспечения качества и долгосрочного успеха необходимо выбрать надежного поставщика.

Непрерывное литье - это не просто производственный процесс, это основа современного производства металлов.