Table des matières

Le moulage sous pression est l'une des méthodes de formage des métaux les plus utilisées dans l'industrie moderne. Elle permet d'obtenir une grande précision, des formes cohérentes, des surfaces lisses et des pièces durables qui servent à d'innombrables industries. Des composants automobiles à l'électronique grand public, le moulage sous pression joue un rôle essentiel dans la conception des produits que les gens utilisent tous les jours.

Ce guide complet explique tout ce qu'il faut savoir sur le moulage sous pression. Il explique le fonctionnement du processus, les principales technologies utilisées, les méthodes d'essai de qualité, les domaines d'application et la manière de choisir le bon fournisseur. En comprenant en détail le moulage sous pression, vous pourrez prendre de meilleures décisions lors de la sélection des matériaux, de l'optimisation des conceptions ou de l'approvisionnement en pièces pour votre entreprise.

Qu'est-ce que le moulage sous pression ?

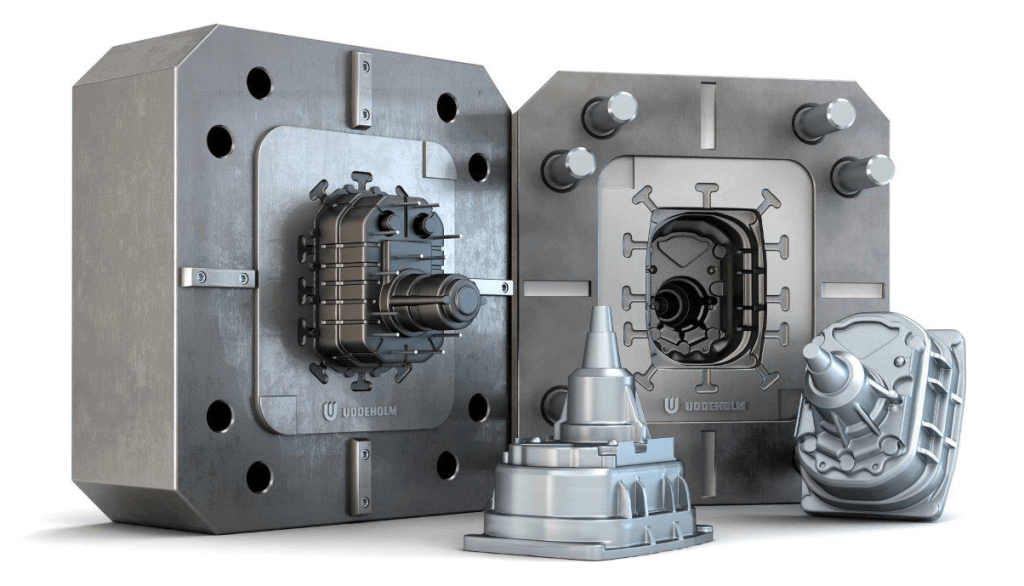

Le moulage sous pression est un procédé de moulage des métaux qui consiste à injecter sous haute pression du métal en fusion dans un moule en acier réutilisable. Le moule, appelé matrice, est usiné avec précision pour donner la forme finale à la pièce. Une fois le métal refroidi et solidifié, la matrice s'ouvre et éjecte le composant fini.

Ce procédé permet aux fabricants de créer des géométries complexes qui ne nécessitent qu'un usinage minimal par la suite. La pression appliquée lors du moulage sous pression garantit une excellente qualité de surface et une grande précision dimensionnelle. Les fabricants font appel au moulage sous pression lorsqu'ils ont besoin de grands volumes de pièces métalliques uniformes avec des tolérances serrées.

La plupart des composants moulés sous pression sont fabriqués à partir de métaux non ferreux tels que l'aluminium, le zinc et le magnésium. Ces matériaux offrent un bon rapport poids/résistance et une bonne résistance à la corrosion, ce qui les rend idéaux pour les produits commerciaux et industriels.

Histoire du moulage sous pression

Le moulage sous pression a vu le jour au milieu du 19e siècle, initialement développé pour l'industrie de l'imprimerie afin de fabriquer des composants de caractères mobiles. Les premières machines de moulage sous pression ont été brevetées en 1849, ouvrant un nouveau chapitre dans la production de masse. À l'époque, les principaux matériaux utilisés étaient des alliages à base de zinc et d'étain.

Au cours du XXe siècle, le moulage sous pression s'est étendu à d'autres secteurs à mesure que l'industrialisation progressait. Les constructeurs automobiles et les fabricants d'électronique ont reconnu les avantages des pièces métalliques légères et formées avec précision. L'amélioration de la formulation des alliages et des technologies d'usinage a permis de produire des composants plus solides et plus complexes.

Aujourd'hui, l'industrie du moulage sous pression continue d'évoluer avec l'innovation. La conception assistée par ordinateur, le contrôle automatisé des processus et l'amélioration des matériaux des moules permettent d'accroître l'efficacité de la production et la durée de vie des outils. Le moulage sous pression est resté une méthode de fabrication fondamentale grâce à son adaptabilité et à ses avantages en termes de performances.

Types de moulage sous pression

Il existe plusieurs types de procédés de moulage sous pression, chacun étant conçu pour traiter des matériaux spécifiques et répondre à des besoins de performance particuliers. Le choix du bon type dépend de la forme du produit, des exigences mécaniques et du volume de production. Avant de diviser les types en sous-catégories, il est important de comprendre comment les différences de pression et d'apport de métal influencent le résultat du produit.

Moulage sous pression à chaud

Le moulage sous pression en chambre chaude est couramment utilisé pour les métaux à bas point de fusion tels que les alliages de zinc, de plomb et de magnésium. Dans cette méthode, l'unité d'injection est immergée dans le métal en fusion, ce qui permet des cycles rapides. Le métal est aspiré directement dans le système d'injection, ce qui réduit la perte d'énergie et améliore l'efficacité.

Moulage sous pression en chambre froide

Le moulage sous pression en chambre froide est mieux adapté à l'aluminium, au cuivre et à d'autres alliages à température de fusion élevée. Le métal en fusion est versé dans une chambre séparée avant d'être injecté dans la matrice. Cette configuration protège les composants d'injection d'une chaleur excessive, ce qui contribue à maintenir la durabilité de la machine.

Moulage sous vide

Le moulage sous vide élimine l'air de la cavité avant l'injection du métal. La réduction des gaz piégés améliore les propriétés mécaniques du produit final. Elle diminue la porosité, améliore l'état de surface et renforce l'intégrité structurelle.

Cette méthode est choisie lorsque les composants doivent répondre à des normes de performance strictes. Elle est fréquemment utilisée dans les boîtiers de moteurs de véhicules électriques, l'électronique haut de gamme et les pièces critiques pour la sécurité. Bien qu'elle soit plus avancée et plus coûteuse, elle offre une meilleure fiabilité pour les applications exigeantes.

Moulage sous pression

Le moulage sous pression combine le moulage à haute pression et la solidification sous compression. Au lieu d'injecter le métal en fusion dans une cavité entièrement fermée, le métal est introduit puis comprimé pour éliminer les poches de gaz. La pression appliquée pendant le refroidissement améliore la densité et la résistance.

Ce procédé est idéal pour les composants structurels soumis à de lourdes charges. Les fabricants utilisent le moulage en coquille pour les pièces de moteur, les éléments de suspension et les composants aéronautiques en raison de leur durabilité accrue.

Moulage sous pression semi-solide

Le moulage sous pression à l'état semi-solide utilise un métal partiellement solidifié, ce qui permet un écoulement plus fluide et une réduction du retrait. Cette technique permet de produire des pièces aux performances mécaniques exceptionnelles et à la porosité minimale. La méthode nécessite un contrôle précis de la température pour maintenir l'état semi-solide.

Les industries qui privilégient la légèreté, telles que l'automobile et l'électronique grand public, bénéficient grandement du traitement semi-solide. Bien que les exigences techniques et d'équipement soient plus élevées, ce procédé permet d'obtenir des résultats de première qualité.

Quels sont les procédés de moulage sous pression ?

Le processus de moulage sous pression comprend plusieurs étapes clés pour garantir la précision et l'efficacité. Chaque étape contribue à la qualité du produit final, depuis la fusion des alliages jusqu'à l'ébarbage des matériaux excédentaires. La compréhension de ces étapes permet d'optimiser les décisions de planification et d'outillage pour une production rentable.

Le processus commence généralement par la préparation de la matrice et le chauffage du métal à une température contrôlée. Après l'injection, la pièce doit refroidir uniformément avant d'être retirée. Le cycle se termine par des travaux de finition et des essais pour vérifier la conformité.

Préparation de la matrice

La préparation des moules comprend le nettoyage, le chauffage et la lubrification du moule avant chaque tir. Un contrôle adéquat de la température permet d'éviter les chocs thermiques et de réduire l'usure. Les lubrifiants permettent une éjection en douceur et prolongent la durée de vie des moules.

Un moule bien préparé réduit les défauts tels que le collage, la fissuration et le désalignement. Une préparation cohérente crée des conditions de coulée prévisibles, ce qui améliore la qualité des pièces et la productivité.

Injection de métal

Le métal en fusion est soigneusement injecté dans la matrice sous haute pression. Le remplissage rapide et uniforme de la cavité garantit une formation précise de la forme et une porosité minimale. Les pressions d'injection varient en fonction du type de machine et des exigences du matériau.

Le flux de métal doit être géré de près pour éviter les turbulences. Un profil de remplissage contrôlé réduit le risque d'air piégé et de points faibles. Le métal doit atteindre chaque détail de la cavité avant que la solidification ne commence.

Refroidissement et solidification

Une fois la cavité remplie, le métal se refroidit et se solidifie pour prendre la forme de la pièce. La matrice joue un rôle important dans la dissipation de la chaleur. Un refroidissement équilibré permet d'éviter les défauts tels que le gauchissement et le rétrécissement.

Le temps de cycle dépend de l'épaisseur de la paroi et des propriétés de l'alliage. Un contrôle précis du refroidissement permet une productivité rapide tout en préservant la résistance mécanique. Les systèmes de refroidissement à l'intérieur de la filière permettent de maintenir des conditions de température stables.

Ejection de pièces

Une fois le métal solidifié, la matrice s'ouvre et des broches d'éjection poussent la pièce moulée vers l'extérieur. L'éjection en temps voulu évite de soumettre la pièce à des contraintes excessives et permet au cycle suivant de commencer. Il convient de veiller à ne pas endommager la surface ou de fines caractéristiques lors de l'éjection.

Parage et finition

L'ébarbage permet d'éliminer l'excès de métal, également connu sous le nom de "flash", de la pièce moulée. La finition peut comprendre le ponçage, l'usinage, le revêtement ou le polissage en fonction des exigences du produit. Une finition cohérente améliore l'aspect visuel et les performances.

Quels sont les avantages du moulage sous pression ?

Le moulage sous pression offre de nombreux avantages notables par rapport au moulage conventionnel, au forgeage ou à l'usinage. Ces avantages permettent aux fabricants de produire efficacement des pièces de haute performance. Les sections suivantes mettent en évidence les atouts les plus importants du moulage sous pression pour les industries du monde entier.

Grâce à sa polyvalence et à sa rapidité, le moulage sous pression permet à la fois une production de masse et une production de haute qualité. Il réduit le besoin d'opérations secondaires et permet des conceptions innovantes qui réduisent le poids et le coût.

Haute précision dimensionnelle

Le moulage sous pression permet de produire des pièces d'une grande régularité et d'une grande précision. Les tolérances serrées réduisent ou éliminent l'usinage et améliorent l'interchangeabilité des composants. Les concepteurs peuvent compter sur des dimensions stables, même en cas de production en grande série.

Géométries complexes

Le moulage sous pression permet d'obtenir des caractéristiques complexes qui seraient difficiles à réaliser avec les procédés traditionnels. Les parois minces, les détails fins et les structures légères sont réalisables avec un compromis minimal en termes de résistance.

Surface lisse

Les surfaces métalliques produites par le moulage sous pression sont propres et attrayantes. Les surfaces lisses réduisent la nécessité d'un polissage ou d'un revêtement supplémentaire. Cela améliore la rentabilité et accélère les délais de livraison.

Rentable pour les gros volumes

Le moulage sous pression offre un excellent rapport coût-efficacité pour la production de grandes quantités. Le temps de cycle rapide et la répétabilité du processus contribuent à réduire le prix unitaire. Il est particulièrement économique lorsque l'investissement dans le moule est réparti sur plusieurs pièces.

Polyvalence des matériaux

Différents alliages peuvent être utilisés dans le moulage sous pression en fonction des besoins de l'application. L'aluminium offre une résistance légère, le zinc permet la précision des détails et le magnésium permet des économies de poids exceptionnelles. Les fabricants peuvent optimiser les propriétés en choisissant l'alliage approprié.

Applications de la coulée sous pression

Le moulage sous pression soutient un large éventail d'industries grâce à son intégrité structurelle et à son adaptabilité. De nombreux produits nécessitent des métaux durables façonnés efficacement, ce qui fait du moulage sous pression un choix privilégié. Ces industries s'appuient sur une qualité élevée et constante et sur une production évolutive.

Les sections suivantes examinent les marchés clés où le moulage sous pression joue un rôle majeur.

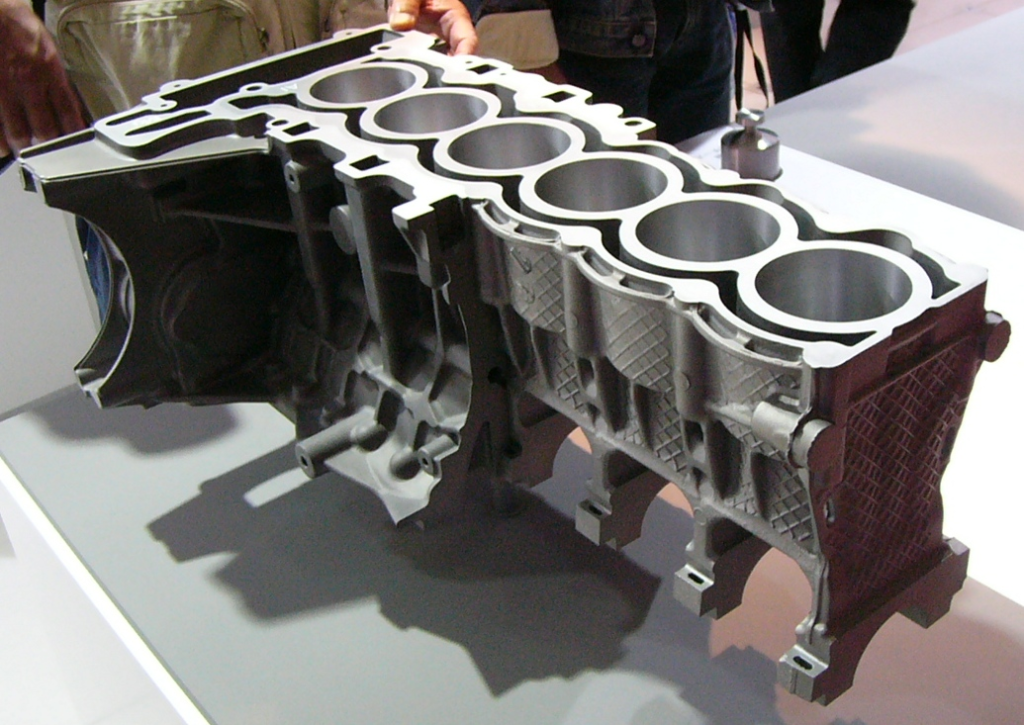

Industrie automobile

Les constructeurs automobiles utilisent le moulage sous pression pour produire des pièces légères qui améliorent le rendement énergétique. Les composants en aluminium pour les moteurs, les boîtes de vitesses et les supports structurels en sont des exemples courants. Ces pièces doivent résister à des températures élevées et à des contraintes mécaniques.

Le moulage sous pression permet également d'obtenir des designs élégants pour les garnitures intérieures et extérieures. Il soutient l'effort de l'industrie en faveur de véhicules plus sûrs et plus efficaces. Les véhicules électriques dépendent particulièrement des boîtiers moulés sous pression pour les moteurs et les systèmes de batterie.

Électronique grand public

Les smartphones, les ordinateurs portables et les appareils photo utilisent souvent des cadres et des boîtiers moulés sous pression. Ces produits nécessitent des structures fines et précises qui protègent les composants internes sensibles. Les alliages de magnésium et d'aluminium assurent la solidité des appareils tout en les rendant légers.

Les finitions de surface de haute qualité améliorent la sensation tactile de l'électronique. Les fabricants s'appuient sur le moulage sous pression pour combiner fonctionnalité et élégance. La précision du moulage sous pression reste essentielle dans la mesure où l'électronique continue de se rétrécir.

Aérospatiale et défense

Les composants aéronautiques exigent une fiabilité et des performances élevées. Les pièces moulées sous pression permettent de réduire le poids tout en garantissant la durabilité dans des conditions d'utilisation extrêmes. Elles sont utilisées dans les boîtiers mécaniques, les supports et les systèmes d'instrumentation.

Les équipements militaires bénéficient de la capacité du moulage sous pression à résister aux environnements difficiles. Des composants métalliques solides contribuent à la sécurité des missions et à la fiabilité des systèmes. Les alliages avancés permettent de répondre aux exigences de l'aérospatiale.

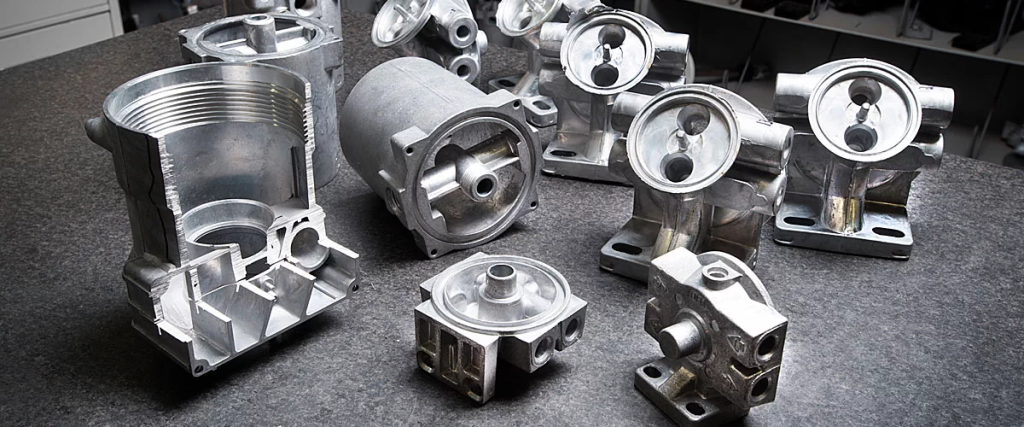

Machines industrielles

Diverses machines dépendent de composants robustes qui conservent leurs performances pendant une longue durée de vie. Le moulage sous pression permet de fabriquer des corps de pompe, des composants hydrauliques, des connecteurs et des supports de montage. Ces pièces doivent résister à des forces importantes et à des environnements corrosifs.

Les fabricants s'appuient sur le moulage sous pression pour obtenir des solutions modulables sur plusieurs lignes d'équipement. Les formes personnalisées améliorent l'assemblage mécanique et réduisent la taille des systèmes. Cette méthode permet de rationaliser les chaînes d'approvisionnement pour la production industrielle.

Appareils ménagers

Les réfrigérateurs, les machines à laver et les appareils de cuisine comportent souvent des éléments moulés sous pression. Les supports structurels et les pièces mécaniques requièrent une excellente résistance. Les produits moulés sous pression améliorent la durabilité et l'expérience de l'utilisateur.

Les surfaces lisses contribuent également à la création de designs attrayants pour les consommateurs. Les fabricants parviennent à une certaine homogénéité dans les grands volumes, répondant ainsi de manière fiable à la demande du marché. Les appareils ménagers bénéficient à la fois de performances et d'un prix abordable.

Comment tester la qualité du moulage sous pression ?

Le contrôle de la qualité permet de s'assurer que chaque pièce moulée répond aux spécifications mécaniques et géométriques requises. Les essais impliquent une combinaison de méthodes d'inspection et d'évaluation en laboratoire. Les résultats déterminent si les produits sont conformes aux normes de sécurité et de performance.

Le choix des essais dépend de la fonction de la pièce et des exigences en matière de matériaux. Certaines pièces moulées ne nécessitent que des contrôles visuels, tandis que d'autres sont soumises à des essais non destructifs avancés.

Inspection visuelle

Les contrôles visuels permettent de détecter les défauts de surface tels que les fissures, la porosité ou un remplissage incomplet. Les inspecteurs examinent la surface à la lumière et parfois à la loupe. C'est l'un des moyens les plus rapides d'évaluer l'apparence d'une pièce coulée.

Bien que simple, l'inspection visuelle permet d'identifier rapidement de nombreux défauts courants. Cela permet de prendre des mesures correctives avant de poursuivre le traitement. Un personnel d'inspection fiable contribue à maintenir une qualité constante.

Mesure dimensionnelle

Les outils de mesure de précision vérifient si les dimensions des pièces correspondent aux dessins de conception. Les machines à mesurer tridimensionnelles, les pieds à coulisse et les jauges vérifient les tolérances. De légères déviations peuvent affecter les performances de l'assemblage.

La cohérence dimensionnelle garantit que les composants répondent aux exigences critiques en matière d'ajustement. Des pièces précises améliorent l'efficacité de la production et la qualité du produit final. Le contrôle continu permet d'éviter que les problèmes ne s'aggravent au cours de la production de masse.

Essais de propriétés mécaniques

Les essais de résistance mécanique tels que la traction, la dureté et les évaluations d'impact déterminent les performances structurelles. Ces essais sont particulièrement importants pour les composants critiques pour la sécurité. Ils garantissent que les propriétés des matériaux se situent dans des fourchettes acceptables.

Les essais permettent de vérifier l'intégrité de l'alliage et l'efficacité du traitement thermique. Des propriétés mécaniques fiables garantissent que la pièce fonctionnera correctement dans des conditions réelles. Les fabricants suivent les résultats pour soutenir la certification de la qualité.

Essais non destructifs

Les méthodes de contrôle non destructif, telles que les rayons X et les ultrasons, permettent de détecter les défauts internes que les contrôles visuels ne peuvent pas déceler. Ces inspections révèlent la présence de porosités, d'inclusions ou de fissures à l'intérieur du moulage. Elles sont utilisées pour les composants nécessitant une grande fiabilité.

Ce test évite d'endommager la pièce pendant l'évaluation. La détection avancée permet de ne pas négliger les défauts cachés. L'analyse non destructive renforce la confiance des clients et la sécurité des produits.

Où trouver une bonne entreprise de moulage sous pression ?

Le choix d'un fournisseur fiable est essentiel pour atteindre des objectifs de performance et de coût compétitifs. Un partenaire solide dans le domaine du moulage sous pression doit offrir une assistance technique, une capacité de contrôle de la qualité et une connaissance des différents alliages. Il doit être en mesure de gérer l'outillage, la production et les services de finition dans le cadre d'un système unique.

Un bon point de départ est de considérer les fabricants expérimentés qui desservent les marchés internationaux. C'est le cas, par exemple, de, Fuchun Casting propose une production de pièces moulées sous pression en mettant l'accent sur la qualité et le service professionnel. Vous pouvez en savoir plus sur l'entreprise et ses solutions en visitant notre site Web. site officiel.

Résumé

Le moulage sous pression est un processus de fabrication essentiel qui façonne d'innombrables produits modernes. Sa capacité à produire des pièces complexes, solides et précises en grandes quantités en fait un choix de premier ordre dans tous les secteurs. Des structures automobiles en aluminium aux biens de consommation durables, le moulage sous pression est synonyme de qualité et d'efficacité.

Différentes méthodes de moulage sous pression, telles que la chambre chaude, la chambre froide, le vide, la compression et le semi-solide, permettent de personnaliser les propriétés et les performances des matériaux. Un traitement bien contrôlé garantit une résistance mécanique fiable et une excellente finition de surface. Des essais appropriés assurent la cohérence et la sécurité tout au long de la production.