Table des matières

Le moulage des métaux est l'une des techniques de fabrication les plus importantes et les plus durables de l'histoire de l'humanité. Elle a façonné des civilisations, alimenté des industries et continue de stimuler l'innovation dans le monde moderne. À la base, le moulage des métaux consiste à faire fondre le métal, à le verser dans un moule et à le laisser se solidifier pour lui donner une forme spécifique. Ce concept simple mais puissant a permis la production de tout, des anciens outils en bronze aux composants aérospatiaux de précision.

Contrairement à de nombreuses méthodes de fabrication modernes qui nécessitent un usinage ou un assemblage important, le moulage des métaux permet aux fabricants de créer des composants complexes, durables et précis en un seul processus. Il est rentable, adaptable et convient aussi bien à la production à petite qu'à grande échelle. Au fil des siècles, les progrès de la métallurgie, de la technologie de fabrication des moules et de la conception technique ont transformé le moulage des métaux d'un métier manuel en un processus industriel sophistiqué.

Qu'est-ce que la fonte des métaux ?

Le moulage du métal est un processus de fabrication dans lequel le métal en fusion est versé dans un moule et laissé à refroidir et à se solidifier dans la forme souhaitée. Une fois le métal solidifié, le moule est retiré, laissant une pièce finie ou presque finie qui peut être usinée ou utilisée telle quelle.

Ce procédé est particulièrement utile pour produire des formes complexes et des composants de grande taille qui sont difficiles à réaliser avec d'autres méthodes de fabrication comme le forgeage ou l'usinage. Il est largement utilisé dans des industries telles que l'automobile, l'aérospatiale, l'énergie, la construction et la machinerie lourde.

Les moules utilisés pour le moulage peuvent être faits de sable, de métal ou d'autres matériaux en fonction de l'application. Différentes méthodes de moulage sont choisies en fonction de la précision requise, du volume de production et du type de métal.

Les principales caractéristiques du moulage des métaux sont les suivantes

- Capacité à produire des géométries complexes

- Convient aux métaux ferreux et non ferreux

- Rentable pour la production à grande échelle

- Flexibilité en termes de taille et de conception

Histoire de la fonte des métaux

L'histoire du moulage des métaux remonte à des milliers d'années. Il s'agit de l'une des premières réalisations technologiques de l'humanité, qui a joué un rôle essentiel dans le développement des civilisations.

Les débuts

Les premières traces de moulage de métaux remontent à environ 3200 ans avant notre ère, en Mésopotamie et dans l'Égypte ancienne. Le bronze a été l'un des premiers métaux à être coulé, utilisé pour des outils, des armes et des objets décoratifs. La technique de la fonte à la cire perdue, qui a vu le jour à cette époque, permettait aux artisans de créer des formes complexes avec un niveau de détail remarquable.

Les progrès au fil des civilisations

À l'époque de la dynastie Shang en Chine (1600-1046 avant notre ère), le moulage du bronze était devenu très avancé. Des récipients massifs en bronze et des objets cérémoniels complexes étaient produits à l'aide de méthodes sophistiquées de fabrication de moules. De même, dans la Grèce et la Rome antiques, le moulage était utilisé pour fabriquer des statues, des pièces de monnaie et des objets d'usage courant.

Révolution industrielle

La révolution industrielle des XVIIIe et XIXe siècles a transformé le moulage des métaux d'une activité artisanale en un processus industriel. Avec l'invention des machines à vapeur, de meilleurs fours et des techniques de production de masse, le moulage est devenu plus précis et plus efficace. Les fonderies se sont développées rapidement, produisant des pièces pour les machines, les transports et la construction.

L'ère moderne

Aujourd'hui, le moulage des métaux est un processus très avancé soutenu par la technologie moderne. La conception assistée par ordinateur (CAO), les logiciels de simulation et le moulage automatisé ont permis d'accroître la précision, de réduire les coûts et d'élargir les applications. Si les principes de base restent les mêmes, les méthodes se sont affinées, ce qui permet de produire des pièces complexes en grande quantité.

Types de moulage de métaux

Différents types de méthodes de moulage des métaux ont été mis au point pour répondre à divers besoins de production. Le choix de la méthode dépend de facteurs tels que le matériau, la complexité, la quantité et les propriétés requises du produit final.

Moulage au sable

Le moulage en sable est la méthode la plus courante et la plus traditionnelle. Un modèle de la pièce est pressé dans du sable pour créer un moule. Le métal en fusion est versé dans la cavité et on le laisse refroidir. Cette méthode convient aux composants de grande taille et aux volumes de production faibles à moyens. Elle est également rentable et flexible en termes de forme et de taille.

Moulage sous pression

Dans le cas du moulage sous pression, le métal en fusion est injecté sous pression dans un moule en acier (matrice). Cette méthode permet de produire des pièces de haute précision avec des surfaces lisses. Elle est idéale pour la production de masse et est couramment utilisée avec des métaux non ferreux tels que l'aluminium, le zinc et le magnésium.

Moulage à la cire perdue

Le moulage à la cire perdue consiste à créer un modèle en cire de la pièce, à le recouvrir d'une coquille en céramique, puis à faire fondre la cire. Le métal en fusion est versé dans le moule en céramique. Ce procédé permet d'obtenir des pièces présentant d'excellents états de surface et une grande précision dimensionnelle, souvent utilisées dans les secteurs de l'aérospatiale et de la médecine.

Moulage en moule permanent

Cette méthode utilise des moules métalliques réutilisables plutôt que du sable ou de la cire. Elle offre une meilleure précision dimensionnelle et une meilleure finition de surface que le moulage en sable. Elle est souvent utilisée pour des volumes de production moyens à élevés et est compatible avec les métaux non ferreux.

Moulage centrifuge

La coulée centrifuge consiste à verser du métal en fusion dans un moule en rotation. La force centrifuge distribue le métal de manière uniforme, ce qui permet d'obtenir des pièces d'une grande densité et d'une porosité minimale. Elle est couramment utilisée pour produire des tuyaux, des cylindres et d'autres composants symétriques.

Moulage en mousse perdue

Le moulage en mousse perdue est similaire au moulage à la cire perdue, mais il utilise des modèles en mousse au lieu de la cire. Lorsque le métal en fusion est versé dans le moule, la mousse se vaporise et est remplacée par le métal. Cette méthode réduit le besoin de noyaux et simplifie la fabrication des moules.

Quels sont les procédés de moulage des métaux ?

Le moulage des métaux implique une série d'étapes bien définies pour s'assurer que le produit final répond aux exigences de qualité et de dimension.

1. Création de modèles

Un modèle est une réplique du produit final. Il est fabriqué à partir de matériaux tels que le bois, le plastique ou le métal. Les modèles doivent tenir compte du retrait qui se produit lors du refroidissement du métal.

2. Préparation du moule

Le moule est créé à l'aide de sable, de métal ou de céramique. Dans le cas du moulage en sable, par exemple, le modèle est placé dans du sable et serré pour former la cavité. Dans le cas du moulage à la cire perdue, le modèle en cire est recouvert de céramique.

3. La fonte

Le métal à couler est fondu dans un four. Le type de four utilisé dépend du point de fusion du métal et du volume de production. Les fours les plus courants sont les cubilots, les fours à induction et les fours à arc électrique.

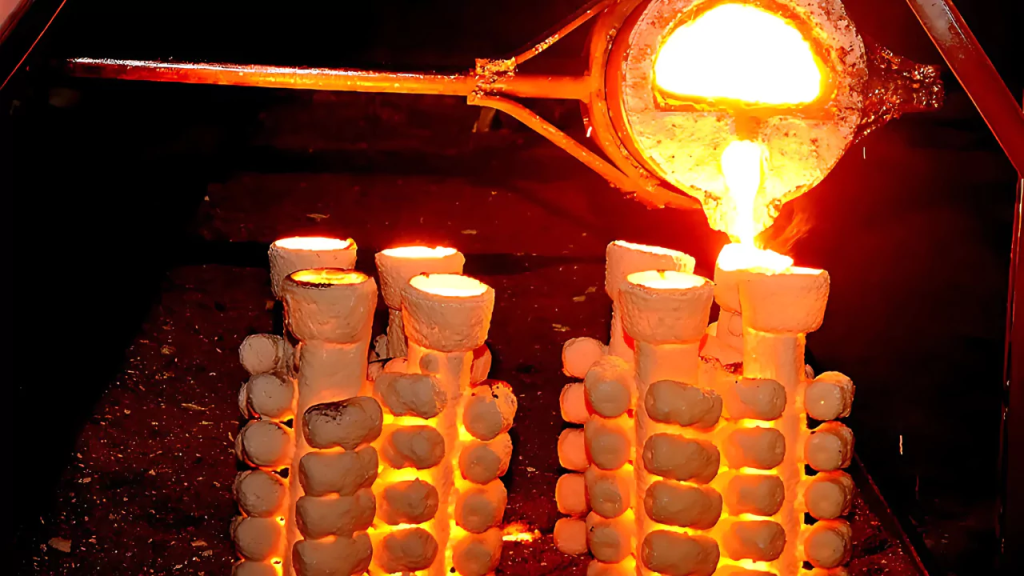

4. Verser

Le métal en fusion est versé avec précaution dans la cavité du moule. La vitesse de coulée et la température sont contrôlées pour éviter les défauts tels que la porosité et les ratés.

5. Solidification et refroidissement

En refroidissant, le métal se solidifie et prend la forme du moule. Le refroidissement contrôlé est essentiel pour obtenir la microstructure et les propriétés mécaniques souhaitées.

6. Secousses et élimination des moisissures

Une fois le moulage solidifié, le moule est retiré. Dans le cas du moulage en sable, le sable est cassé. Dans le cas du moulage à la cire perdue, la coquille de céramique est cassée.

7. Nettoyage et finition

La pièce moulée est nettoyée afin d'éliminer tout matériau restant dans le moule. Des processus supplémentaires tels que le meulage, l'usinage ou le traitement thermique peuvent être appliqués pour obtenir la finition et les dimensions requises.

8. Inspection et contrôle de la qualité

Le moulage final est inspecté pour vérifier l'exactitude des dimensions, l'état de surface et les défauts internes. Des méthodes d'essai non destructives sont souvent utilisées pour garantir la fiabilité.

Quels sont les avantages de la coulée de métal ?

Le moulage des métaux offre plusieurs avantages qui en font un processus de fabrication intéressant pour de nombreuses industries.

Géométries complexes

Le moulage des métaux permet de produire des pièces aux formes et aux structures internes complexes qu'il serait difficile, voire impossible, de fabriquer uniquement par usinage ou forgeage.

Large choix de matériaux

Presque tous les métaux peuvent être coulés, y compris l'acier, le fer, l'aluminium, le cuivre, le magnésium et divers alliages. Cette flexibilité permet de répondre à un large éventail d'applications.

Rapport coût-efficacité

Pour les grandes pièces ou la production en grande quantité, le moulage est plus économique que l'usinage. La possibilité de réutiliser les modèles et les moules dans certaines méthodes réduit encore les coûts.

Flexibilité de la taille

Le moulage permet de produire des pièces allant de quelques grammes à plusieurs tonnes. Elle est donc idéale pour les industries telles que l'énergie et les infrastructures, où de très grandes pièces sont nécessaires.

Taux de production élevé

Certaines méthodes de moulage, comme le moulage sous pression, permettent de produire rapidement des composants identiques avec un minimum de finition.

Un minimum de déchets

Contrairement aux méthodes de fabrication soustractives, le moulage n'utilise que la quantité de matériau nécessaire à la pièce, ce qui minimise les rebuts.

Applications de la coulée des métaux

Le moulage des métaux est utilisé dans d'innombrables industries en raison de sa polyvalence et de sa rentabilité. Ses applications vont des articles de tous les jours aux composants critiques des technologies de pointe.

Industrie automobile

Le moulage des métaux est essentiel dans la construction automobile, où les blocs moteurs, les culasses, les pièces de freinage et les boîtiers de transmission sont produits par moulage. L'aluminium et le fer sont des métaux couramment utilisés.

Industrie aérospatiale

Dans l'aérospatiale, le moulage à la cire perdue est utilisé pour créer des composants complexes et légers tels que des pales de turbines et des pièces structurelles. La précision et l'intégrité des matériaux sont essentielles dans ce secteur.

Construction et infrastructures

Les grands composants en fonte et en acier, tels que les tuyaux, les poutres et les supports structurels, sont utilisés dans la construction. Le moulage permet de produire de manière rentable des pièces robustes et durables.

Secteur de l'énergie

L'industrie de l'énergie utilise des composants moulés pour les turbines, les vannes, les pompes et les générateurs. Des alliages à haute performance sont utilisés pour résister à des températures et des pressions extrêmes.

Machines et équipements

Le moulage est largement utilisé dans la production de composants pour les machines agricoles, les équipements industriels et les systèmes de fabrication, où la durabilité et la précision sont essentielles.

Art et design

Le moulage des métaux joue également un rôle dans les domaines artistiques. Les sculpteurs et les designers utilisent le moulage pour créer des œuvres d'art, des statues et des détails architecturaux complexes en métal.

Comment tester la qualité de la fonte des métaux ?

Le contrôle de la qualité du moulage des métaux est essentiel pour garantir les performances, la sécurité et la durabilité. Diverses méthodes d'essai sont utilisées, en fonction de l'application et de la criticité de la pièce.

Inspection visuelle

La méthode la plus simple consiste à examiner le moulage pour y déceler des défauts de surface tels que des fissures, des cavités de retrait ou un remplissage incomplet. Bien qu'élémentaire, cette méthode constitue une première étape importante.

Contrôle dimensionnel

Des mesures précises sont prises pour s'assurer que la pièce moulée correspond aux spécifications de la conception. Des machines à mesurer tridimensionnelles (MMT) et des jauges sont souvent utilisées.

Contrôle non destructif (CND)

Les méthodes de contrôle non destructif (CND) sont utilisées pour détecter les défauts internes sans endommager la pièce. Les techniques les plus courantes sont les suivantes :

- Contrôle par ultrasons (UT) :Utilise des ondes sonores à haute fréquence pour détecter les défauts internes.

- Tests radiographiques (rayons X) :Fournit une image visuelle de la structure interne, révélant la porosité ou les fissures.

- Contrôle par magnétoscopie :Détecte les défauts de surface et les défauts proches de la surface dans les matériaux ferromagnétiques.

- Essai par ressuage :Souligne les fissures superficielles par capillarité.

Essais mécaniques

Des essais de traction, des essais d'impact et des mesures de dureté sont effectués pour évaluer les propriétés mécaniques de la pièce moulée. Ces essais permettent de s'assurer que la pièce répond aux exigences de résistance et de performance.

Examen métallurgique

L'examen microscopique de la microstructure révèle des détails sur la taille des grains, les inclusions et la distribution des phases. Cela permet d'évaluer la qualité du processus de coulée et du traitement thermique.

Où trouver une bonne entreprise de fonderie ?

Il est essentiel de trouver une entreprise de moulage de métaux fiable pour obtenir des composants de haute qualité qui répondent aux normes techniques et de performance. Un bon partenaire de coulée doit avoir

- Installations et équipements modernes

- Expérience de différentes méthodes de moulage

- Des processus solides de contrôle de la qualité

- Certification et conformité aux normes industrielles

- Bonne communication et soutien à la clientèle

Par exemple, Fuchun Casting est une entreprise de moulage de métaux expérimentée qui offre une variété de services de moulage pour différentes industries. Grâce à leur expertise en matière de moulage de précision et d'assurance qualité stricte, les entreprises de ce type peuvent fournir des solutions de fabrication fiables et efficaces.

Lors de la sélection d'un fournisseur, il est conseillé d'évaluer ses capacités de production, de vérifier ses références et, si possible, de visiter ses installations afin d'évaluer directement sa technologie et ses opérations.

Résumé

Le moulage des métaux reste une pierre angulaire de la technologie de fabrication, combinant principes anciens et innovation moderne. En coulant du métal en fusion dans des moules, les fabricants peuvent produire des pièces complexes, durables et rentables pour des industries allant de l'automobile à l'aérospatiale et au-delà.

Nous avons exploré la définition et l'histoire du moulage des métaux, ses différents types et procédés, les avantages qu'il offre et ses nombreuses applications. Les tests de qualité jouent un rôle clé pour garantir la fiabilité des produits moulés. Enfin, il est essentiel de choisir la bonne entreprise de moulage, telle que Fuchun Casting, pour garantir des résultats cohérents.

Alors que les industries continuent de progresser, le moulage des métaux restera une technologie vitale et évolutive, moteur de l'innovation dans les domaines de la fabrication et de l'ingénierie.