Table des matières

La coulée continue peut être considérée comme une percée dans le travail des métaux. Dans la coulée continue, il est possible de transformer un matériau métallique liquide en un matériau semi-fabriqué en très peu de temps. La pertinence des requêtes de recherche sur Internet concernant la coulée continue peut augmenter considérablement pour de nombreux professionnels des domaines techniques, de la gestion d'usine ou des achats, en apportant plus de productivité, en minimisant les déchets ou en maintenant la qualité des produits. Le présent manuel s'efforce de fournir des informations détaillées sur la coulée continue, notamment sur la définition, l'histoire, les catégories, les processus, les avantages, les utilisations, l'évaluation de la qualité des produits ou des conseils pour les associés liés à un projet.

Qu'est-ce que la coulée continue ?

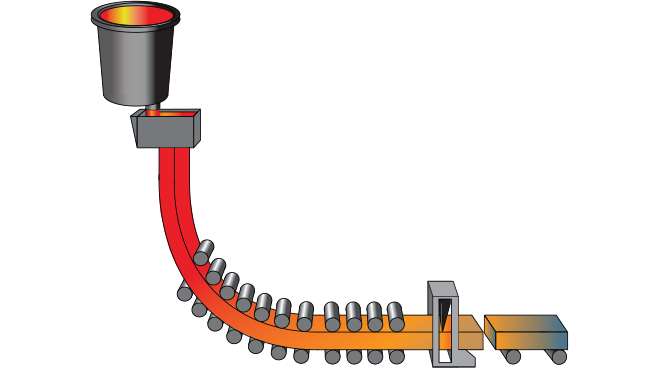

La coulée continue est un processus dans lequel un métal en fusion est solidifié en un produit d'acier semi-fini pour un traitement ultérieur.

Mayer Hackman

Il s'agit en fait d'une technologie avancée de transformation des métaux, dans laquelle le métal liquide chaud est coulé sous forme de brames, de billettes et de blooms semi-produits solides. Elle diffère fondamentalement de la ‘coulée en lingots’ car, alors que dans la coulée en lingots, le métal liquide chaud est coulé dans des moules et coulé en lots, dans la coulée continue, le métal liquide chaud est injecté en continu dans un moule refroidi à l'eau.

Lors de la sortie du moule, la couche extérieure du métal durcit, le noyau restant semi-liquide. Lorsque le fil se refroidit en tombant, il se forme une pièce qui peut ensuite être facilement coupée à la taille requise pour le laminage, le forgeage et d'autres applications.

La technologie actuelle de la coulée continue implique désormais des systèmes de contrôle très avancés, qui incluent la température, le débit, l'oscillation du moule et le refroidissement secondaire. Ces systèmes permettent de contrôler la formation de la microstructure et la ségrégation, les vides et les fissures.

La coulée continue s'applique généralement à l'acier, à l'aluminium, au cuivre et à d'autres alliages non ferreux. Pour l'acier, cette technologie a permis de transformer les brames en plaques et en tôles, les billettes en barres et les blooms en formes structurelles. Les principaux avantages des alliages d'aluminium et de cuivre sont l'amélioration des propriétés de résistance, de la conductivité électrique et de l'aptitude à l'usinage à froid.

Histoire de la coulée continue

L'origine de la coulée continue repose sur la compréhension des raisons pour lesquelles ce processus de production est le plus utilisé actuellement dans le monde pour la production de métal. Les premiers développements ont commencé au milieu du 19e siècle, où l'on a mené des travaux expérimentaux pour essayer de solidifier le métal fondu entre des pièces en rotation.

Les procédés de coulée continue à grande échelle sont devenus opérationnels dans les aciéries japonaises et européennes dans les années 1950. Les développements importants dans ce cas comprennent les moules refroidis à l'eau, le retrait des rouleaux et le contrôle du flux. La coulée continue est moins gourmande en matériaux et en énergie que le procédé de coulée en lingots.

Technologies disponibles

Avec l'introduction de l'oscillation des moules, des zones de refroidissement secondaires et de l'automatisation dans les années 1960 et 1970, la qualité des pièces coulées s'est améliorée avec une réduction des défauts, ce qui a également rendu pratique la coulée multibrins. Cela a favorisé la production de masse et la création d'alliages à des fins de production automobile par des processus de coulée continue.

À la fin du XXe siècle, la coulée continue est devenue une pratique mondiale. En effet, les installations modernes sont entièrement automatisées, depuis le processus de création et de solidification du métal en fusion jusqu'au formage du métal, qui produit des milliers de tonnes de métal chaque jour.

Types de coulée continue

Il existe différentes méthodes de coulée continue. Elles dépendent notamment de la forme du produit final. Cette connaissance est essentielle pour les fabricants, car elle leur permet de sélectionner les équipements et les technologies appropriés.

Coulée continue de brames

La coulée continue est un processus qui permet de produire de larges plaques de produit qui sont ensuite laminées en feuilles, plaques ou bobines. Ces brames trouvent des applications dans la construction, la construction navale et la fabrication de véhicules.

Ces rouleaux utilisés pour la coulée de brames sont capables de fournir un rendement élevé avec une épaisseur et une largeur constantes du produit à traiter ultérieurement.

Coulée continue de billettes

La coulée de billettes est conçue pour former des sections carrées ou presque carrées pour les barres, les tiges et plusieurs matériaux de renforcement. Dans la plupart des cas, les fondeurs de billettes travaillent avec des torons multiples afin d'améliorer l'efficacité du travail. La coulée en lingotière permet de créer des matériaux solides, de taille régulière et économiques.

Coulée d'ébauches de Bloom et de Beam

Un bloom est une pièce de fonderie de taille moyenne destinée à la fabrication de poutres et de rails. Une ébauche de poutre est une pièce moulée de forme presque nette destinée à la fabrication de poutres en I et en H. Ces techniques de moulage nécessitent moins de traitement intermédiaire, mais garantissent une grande précision des dimensions et des propriétés.

Procédé de coulée continue

Plusieurs processus de coulée continue des métaux sont impliqués dans la détermination de la qualité finale du métal qui va être produit, tels que le processus de préparation du métal en fusion et le processus de découpe du fil, parmi de nombreux autres processus impliqués dans la coulée des métaux.

Préparation du métal en fusion

Le premier processus comprend essentiellement la fusion, où les matériaux sont chauffés dans un four jusqu'à ce qu'ils fondent. Le processus comprend ensuite l'affinage, qui vise essentiellement à éliminer le soufre, le phosphore et les gaz présents dans le métal fondu. Le contenu chimique est également contrôlé car, dans la plupart des cas, les changements chimiques peuvent avoir des effets négatifs sur la résistance, la ductilité, la corrosion et la facilité de traitement du métal, en particulier dans les situations où différents types de métaux sont produits.

Le métal en fusion est ensuite soumis à un traitement thermique à la température la plus appropriée pour la coulée. Le métal coulé est ensuite versé dans le répartiteur. Le répartiteur est un récipient revêtu de réfractaire placé entre la fontaine de coulée/le godet et les moules. La fonction principale d'un répartiteur, outre le réglage du débit du métal dans les moules, est également d'aider à la flottation des inclusions, à l'homogénéisation de la température et au contrôle du débit du métal. Tous ces éléments sont essentiels pour déterminer la qualité de la finition de surface et la propreté interne du métal coulé.

Solidification du moule et refroidissement secondaire

Le métal chaud qui sort du répartiteur traverse un moule en cuivre refroidi à l'eau dont la forme détermine le produit sans scorie : brame, billette ou bloom. En raison du contact entre l'acier et les surfaces du moule, l'acier commence à refroidir et à durcir rapidement sous l'effet des surfaces du moule, formant ainsi une coquille extérieure. Cette coque extérieure nécessite de la résistance car elle maintient le noyau liquide de l'acier au moment où il sort du moule, le protégeant ainsi des ruptures.

Lorsque le toron sort du moule, il entre dans la zone de refroidissement secondaire, où la chaleur peut être éliminée par pulvérisation d'eau, refroidissement par brouillard d'air ou par des chemises de refroidissement. L'objectif de la phase de refroidissement secondaire est de provoquer une solidification du bord extérieur vers la partie intérieure. Toutefois, le refroidissement incontrôlé peut entraîner un certain nombre de défauts de coulée, tels que des fissures superficielles, des vides, des ségrégations ou des distorsions.

Extraction et coupe de brins - brins

Lorsque le toron a acquis une certaine résistance mécanique, il est régulièrement sorti de la machine de coulée à l'aide de rouleaux. Dans son déplacement en courbe ou en ligne droite, selon le type de machine à couler, ce toron est soutenu par des rouleaux. Il doit y avoir une harmonie dans la vitesse de retrait pour que cela fonctionne de concert avec la vitesse de solidification du toron. Lorsque le toron formé se déplace vers la table de sortie, il est coupé en longueurs régulières à l'aide de machines telles que des cisailles mécaniques, des torches à oxygène et des lasers.

Avantages de la coulée continue

Elle confère un avantage considérable par rapport aux techniques traditionnelles de coulée en lingots.

Amélioration de l'efficacité et de la productivité

Le processus continu élimine les manipulations répétées, le réchauffage ou le traitement par lots. L'automatisation améliore l'efficacité du processus avec une qualité plus constante.

Rendement métallique plus élevé et réduction des déchets. La coulée à forme quasi nette réduit considérablement les pertes de rognage, de ferraille et d'usinage. Le rendement est un facteur qui détermine les économies de coûts, ce qui permet d'économiser de l'argent.

Économies d'énergie

Étant donné que toutes les opérations telles que la fusion, la solidification et la mise en forme sont effectuées en une seule fois, la coulée continue minimise le besoin de cycles de réchauffage à forte consommation d'énergie, ce qui garantit la durabilité. La solidification contrôlée produit une microstructure homogène avec moins de défauts. Moins de post-traitement est nécessaire pour assurer la précision dimensionnelle et une finition de surface lisse.

Réduction des coûts de main-d'œuvre et d'exploitation

L'automatisation implique moins de travail humain et moins d'erreurs de la part des humains. Par rapport à la méthode de coulée conventionnelle, moins d'opérateurs sont nécessaires. Les coûts sont donc réduits.

Des délais plus courts

La production en continu permet une chaîne d'approvisionnement fluide en produits semi-finis avec des délais de production et de livraison réduits, ainsi qu'une réactivité aux besoins des clients.

Flexibilité de la production d'alliages

Les vitesses de refroidissement contrôlables permettent de créer des alliages spéciaux avec des propriétés mécaniques et chimiques spécifiques. Cela permet de soutenir des applications de haute performance dans des industries telles que l'aérospatiale, l'automobile et la médecine.

Applications de la coulée continue

Outre la production, la coulée continue peut être appliquée à n'importe quelle industrie.

Industrie sidérurgique

La coulée continue de l'acier transforme l'acier fondu en brames, en billettes ou en blooms qui peuvent être transformés en matériaux utilisés pour la construction de bâtiments, de machines et d'articles ménagers.

Production d'aluminium et de cuivre

Les méthodes de coulage de billettes et de brames sont également largement utilisées pour l'aluminium et le cuivre, dont les excellentes propriétés mécaniques et électriques conviennent aux industries de l'automobile, de l'emballage et de l'électronique.

Alliages spéciaux et matériaux avancés

La solidification contrôlée est un état souhaitable dans les applications aérospatiales, énergétiques et médicales des alliages à hautes performances.

Industrie de la construction

Certains produits moulés, tels que les poutres, les colonnes et les barres d'armature, sont réputés pour leur solidité, leurs dimensions précises et leur rapidité d'exécution.

Industrie automobile

Les constructeurs automobiles utilisent des procédés de coulée continue pour rendre les composants structurels et les pièces de moteur plus légers, plus sûrs et plus homogènes dans leurs propriétés.

Construction navale et machinerie lourde

Les plaques, les poutres et les formes de construction fabriquées par coulée continue offrent la résistance nécessaire aux navires, aux grues et à d'autres équipements industriels.

Secteur de l'énergie

Ces produits moulés à haute résistance à la corrosion trouvent des applications dans les pipelines, les pièces d'éoliennes et les composants de centrales électriques.

Industrie ferroviaire

La coulée continue permet de produire des rails, des traverses et des sections d'acier de construction plus sûrs, plus durables et supérieurs sur le plan métallurgique.

Comment tester la qualité de la coulée continue ?

Dans la plupart des processus de fabrication, des tests de qualité sont effectués pour s'assurer que les produits de la coulée continue répondent aux exigences en matière de propriétés mécaniques, de taille et de facteurs métallurgiques.

Inspection visuelle

Les inspections de surface fournissent des indications sur les éventuelles lacunes, fissures ou inclusions. C'est essentiel pour éviter les retouches et maintenir un processus de coulée stable.

Dimensionnement et essais mécaniques

Des instruments d'essai de précision vérifient la largeur, l'épaisseur, la rectitude, la résistance à la tension, la dureté et la résistance aux chocs, selon les besoins.

Analyse métallurgique et chimique

L'analyse de la structure interne permet de détecter la ségrégation ou la porosité, et l'analyse chimique garantit que le produit répondra à la composition requise.

Trouver le bon fournisseur de coulée continue

Il est essentiel de trouver un fournisseur de coulée continue fiable en termes de qualité, de régularité et de délais de livraison. Le fournisseur choisi doit disposer d'une technologie avancée, d'une main-d'œuvre qualifiée et d'un contrôle de qualité efficace.

Fuchun Casting possède une expérience et une expertise dans la coulée continue de divers métaux tels que l'acier et l'aluminium, y compris d'autres alliages pour diverses industries : construction, automobile, énergie et industrie. Ils sont fiables grâce à la mise en œuvre de technologies de pointe et de procédures d'essai strictes.

Conclusion

La coulée continue a provoqué une grande révolution dans l'industrie métallurgique en introduisant une efficacité, une qualité et une flexibilité inégalées. La coulée continue est utilisée pour l'acier, les métaux non ferreux et les alliages à haute teneur pour diverses industries avec des normes élevées de performance et de fiabilité.

La connaissance de la technologie de la coulée continue, de ses avantages, de la méthodologie des essais et de ses applications permet aux ingénieurs et aux acheteurs de prendre des décisions éclairées. Un fournisseur fiable doit être choisi pour garantir la qualité et le succès à long terme.

La coulée continue est plus qu'un processus de fabrication, c'est l'épine dorsale de la production moderne de métaux.