Índice

La dureza de las piezas moldeadas por compresión se debe a un fuerte empuje durante el enfriamiento. En lugar de verter el metal en un molde, se aplica fuerza inmediatamente. Esta técnica da forma a las piezas y las hace más resistentes que las piezas forjadas. La presión impide que se formen agujeros y puntos débiles a medida que el material se endurece. Cada vez más sectores confían en ella cuando el fallo no es una opción. Los diseños siguen siendo complejos sin sacrificar la durabilidad. El método evita los defectos a los que suele enfrentarse la fundición normal.

Las personas que trabajan en ingeniería, compran piezas, diseñan productos o dirigen empresas de fabricación suelen buscar sobre fundición exprimida cuando planean cómo fabricar cosas. Cuando buscan, lo que realmente importa es saber lo bien que funciona, lo que cuesta y en qué condiciones se adapta mejor. Las respuestas claras les ayudan a decidir sin perder tiempo en conjeturas. Este artículo pretende exponer lo que se necesita antes de gastar en herramientas o iniciar grandes tiradas.

Comprender el Squeeze Casting?

El metal caliente, sometido a una gran fuerza, toma forma dentro de un molde calentado durante la fundición a presión. Con la maquinaria presionando rápidamente, el líquido se extiende completamente antes de que comience el endurecimiento. No hay que esperar: la presión lo fija en el momento en que fluye. Si se mantiene la fuerza durante el enfriamiento, aparecen menos burbujas o huecos. Los sistemas hidráulicos garantizan que no se pierda nada dentro de la cámara. La estructura sólida sale porque el aplastamiento se produce mientras aún hay fluido.

Las grietas y los defectos desaparecen simplemente sosteniendo un peso constante desde arriba. El metal se asienta firmemente sin ayuda de pasos adicionales o aditivos. Una vez vertido, debe permanecer comprimido hasta que esté firme en su totalidad. La cobertura completa gana siempre cuando la fuerza se une a la fluidez en el instante justo.

El prensado a presión, en lugar del simple vertido, reduce el aire atrapado y los pequeños agujeros que se forman en el interior. La fuerza empuja el metal líquido allí donde, de otro modo, se desprendería al endurecerse. Así, cada pieza solidificada queda más compacta y es más resistente. Las formas acabadas tienen más peso gracias a una mejor estructura.

Historia de Squeeze Casting

La fundición a presión surgió en el pasado, cuando los fabricantes superaron los defectos de la fundición antigua. Las piezas solían acabar débiles, llenas de pequeños agujeros en su interior, porque las primeras técnicas no conseguían resultados estables. A medida que las necesidades se desplazaban hacia piezas más resistentes pero ligeras, esos defectos empezaron a importar mucho más.

En los años sesenta y setenta, los científicos descubrieron que prensar los metales mientras se endurecen los hace más resistentes. Los coches y los aviones fueron los primeros en utilizarlo, porque las piezas más ligeras tenían que durar. Esa prueba en el mundo real demostró que la fundición a presión funciona de verdad en las fábricas.

Pasaron los años. Las máquinas mejoraron su capacidad para dar forma al metal gracias a moldes más resistentes y controles más inteligentes. Ahora se confía en esta forma de fabricar piezas en todos los sectores. Paso a paso, los ordenadores guían a los robots para afinar cada ciclo. El software predice los problemas antes de que se produzcan. Los resultados se mantienen estables, lote tras lote.

Tipos de moldeado por compresión

Una forma de ver el moldeo por compresión es considerarlo como varios métodos similares en lugar de un único enfoque rígido. Aunque comparten principios básicos, la forma en que cada uno maneja el movimiento del metal fundido los diferencia. El tiempo de presión varía ligeramente en función de la versión utilizada. La solidificación del material también cambia en función de los detalles de la configuración. Algunas versiones ralentizan el proceso, mientras que otras ofrecen resultados más rápidos.

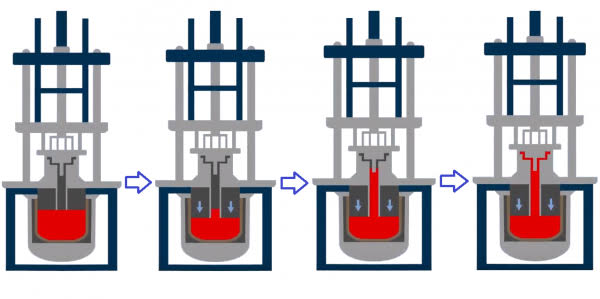

1. Colada directa

Verter metal caliente directamente en un molde prepara el terreno. Justo cuando empieza a endurecerse, una varilla empuja rápidamente hacia abajo. Ese estrecho contacto entre el metal y la herramienta crea una estructura firme en el interior. Las burbujas de aire apenas tienen oportunidad.

Empezando con fuerza, esta técnica funciona mejor con piezas pesadas o densas. Las piezas resultan resistentes, hechas para soportar la tensión sin puntos débiles en su interior. Suele elegirse cuando el trabajo necesita algo que aguante el peso o mantenga las cosas unidas. Termina aquí.

2. Moldeo por compresión indirecta

El vertido de metal caliente en un molde cerrado se produce al principio de la fundición por compresión indirecta. Una vez lleno, se añade fuerza al metal líquido. Como la cámara se llena por completo antes de que comience la presión, el movimiento del material es más estable.

Para empezar, el colado indirecto por compresión maneja mejor las formas intrincadas y las paredes estrechas.

3. Colada por compresión semisólida

El llenado del molde se produce cuando el metal empieza a espesarse ligeramente, no cuando está totalmente líquido. Debido a ese movimiento más lento, hay menos remolinos al entrar. Menos aire atrapado significa menos agujeros diminutos en el interior de la pieza. La forma se mantiene mejor cuando termina el enfriamiento.

Para empezar, este enfoque ofrece una gran durabilidad junto con una capa exterior suave. Aun así, para hacerlo bien hay que vigilar de cerca los niveles de calor y tener a mano unos conocimientos técnicos sólidos. Suele verse en piezas en las que lo más importante es la precisión o el funcionamiento óptimo.

¿Qué son los métodos de fundición a presión?

Lo primero que se nota es cómo cada fase de la fundición a presión se mantiene bajo estricto control. Una sola etapa puede moldear el resultado final más de lo esperado. Los compradores empiezan a ver diferencias cuando siguen de cerca cada movimiento.

1. Preparación del molde

Para empezar, se prepara el molde limpiándolo bien. A continuación, se aplica una capa antiadherente para que no se pegue. A continuación, se calienta lentamente el molde hasta alcanzar la temperatura adecuada. Cuando se hace bien, el metal líquido se mueve con facilidad en el interior sin que aparezcan defectos después.

2. Vertido de metales

El metal líquido caliente fluye hacia la cavidad y se enfría lo suficiente para que pueda seguir trabajando. El momento en que llega es importante: demasiado pronto o demasiado tarde arruina el flujo antes de que comience la compresión. Sin sacudidas ni paradas, la corriente se desliza de forma silenciosa y uniforme. El aire permanece fuera donde se comporta el movimiento.

3. Aplicación de presión

Con el molde lleno, el metal líquido se aprieta mediante un fuerte empuje hidráulico. Durante todo el proceso de endurecimiento, la presión se mantiene constante. Los huecos de contracción se cierran gracias a esta fuerza constante. Los huecos del interior desaparecen bajo una presión constante.

4. Solidificación y expulsión

Una vez que el metal se endurece completamente mientras se presiona, se levanta la presión. La pieza sale del molde. Como mantiene tan bien la forma, apenas necesita retoques.

Ventajas del Squeeze Casting

¿Una gran ventaja? Corrige defectos típicos de la fundición normal. Eso es lo que atrae a ingenieros y compradores. La presión durante la solidificación refuerza las piezas. El producto final presenta menos porosidad. Este método admite formas complejas sin esfuerzo adicional. El desperdicio de material disminuye al aumentar la precisión. El enfriamiento es más rápido bajo presión de compresión.

1. Porosidad extremadamente baja

La presión durante la fundición a presión mantiene la densidad de las piezas reduciendo las pequeñas bolsas de aire. A medida que el metal se endurece, la fuerza rellena los huecos dejados por la contracción del material. Se obtienen estructuras más sólidas porque nada queda atrapado en su interior. Lo que se forma es sólido hasta la médula.

2. Alta resistencia mecánica

Más fuertes bajo tensión, las piezas fundidas a presión resisten bien la deformación. Como la presión da forma a granos más finos durante el enfriamiento, la durabilidad aumenta en general. Los usos estructurales encajan de forma natural con estas características.

A menudo, las piezas metálicas exprimidas funcionan igual que las forjadas. El peso disminuye sin perder resistencia.

3. Resistencia superior a la fatiga

Cuando las piezas se enfrentan a esfuerzos repetidos, la forma en que gestionan el cansancio importa mucho. Como la fundición a presión deja menos defectos en el interior, el material dura más bajo tensión. Es menos probable que se produzcan grietas.

Cuando se trata de coches o aviones, ese borde es realmente importante. Con el tiempo, las cosas aguantan mejor gracias a ello.

4. Excelente acabado superficial

Las superficies lisas son el resultado de un estrecho contacto entre el metal y el molde. Gracias a la mayor precisión del tamaño, se reduce el trabajo de corte tras el conformado. Con un control más estricto durante el conformado, los pasos adicionales de acabado se reducen de forma natural.

5. Mejora de la precisión dimensional

El colado bajo presión mantiene las formas más unidas que los métodos antiguos. Al ejercer presión, el material fragua uniformemente. Los bamboleos o dobleces aparecen con mucha menos frecuencia.

Con tanta exactitud, las piezas encajan a la perfección. Por eso, cada lote se parece mucho al anterior.

6. Estructura metalúrgica mejorada

Con la presión aplicada durante el enfriamiento, los granos se hacen más finos. Debido a este cambio, el material adquiere mayor resistencia, dura más bajo fricción y se endurece de forma más uniforme. Cada sección de la pieza termina con propiedades metálicas uniformes.

Cuando las diminutas estructuras del interior de un material mejoran, el calor se desplaza con mayor facilidad. Eso es lo que más importa cuando el rendimiento es importante. Lo que ocurra después depende también del comportamiento de la electricidad.

Usos de Squeeze Casting

Resistentes, fiables y flexibles: eso es lo que hace que la fundición en coquilla siga siendo habitual en tantos campos. Lo que demuestran estos usos explica el aumento constante de su necesidad.

1. Componentes estructurales de automoción

Pocos componentes del automóvil están sometidos a más tensión que los brazos de suspensión, pero la fundición a presión soporta bien la demanda. Los codillos de dirección toman forma con este método, beneficiándose de su densa estructura. Los brazos de suspensión salen reforzados gracias a la reducción de la porosidad durante el moldeado. La resistencia es más importante cuando las fuerzas cambian constantemente en la carretera.

2. Piezas de la cadena cinemática del automóvil

Cuando se trata de piezas del tren de potencia como soportes y carcasas, tener menos huecos internos funciona bien. Conseguir el tamaño justo ayuda a que todo encaje durante la construcción. El calor ya no los deforma tanto.

Bajo un calor intenso, el moldeado por compresión aguanta bien. Por eso dura más cuando se usa mucho.

3. Piezas estructurales aeroespaciales

Los pequeños defectos importan mucho cuando las piezas vuelan alto. La resistencia uniforme proviene directamente de la fundición a presión. La seguridad aumenta cuando las bolsas de aire permanecen bajas.

Menos kilos en la báscula: una gran victoria. Piensa en aluminio, piensa en magnesio, estos materiales aparecen por todas partes.

4. Componentes de maquinaria industrial

Las máquinas pesadas necesitan piezas resistentes como soportes, bastidores y carcasas. Porque soportan una presión intensa. La durabilidad es lo que más importa con el paso del tiempo. Construidas para durar, estas piezas deben resistir el desgaste. Su trabajo dura años, no días.

Como mantiene todo unido con firmeza, hay menos necesidad de mantenimiento posterior. La resistencia se mantiene constante a lo largo del tiempo gracias a la forma en que se conectan las piezas durante la instalación.

5. Disipadores de calor eléctricos y electrónicos

El calor fluye rápidamente a través de los disipadores squeeze-cast porque su estructura se mantiene firme y sólida. Una capa exterior más lisa ayuda a liberar el calor con mayor facilidad. Cuando las piezas encajan sin huecos, todo se alinea a la perfección durante la instalación.

La electrónica de potencia depende en gran medida de esta aplicación. Una mayor fiabilidad significa que el sistema funciona mejor.

¿Comprobación de la calidad de los moldes?

Cada lote se comprueba para que los componentes de fundición encajen con aquello para lo que se fabricaron. En cada paso de la línea se observan de cerca diferentes formas.

1. Inspección visual

De cada tirada de producción, ¿lo primero que ocurre? Una persona examina detenidamente cada pieza. Las grietas aparecen rápidamente cuando la luz incide de forma adecuada, al igual que los puntos en los que el metal nunca llegó a unirse correctamente. A veces, un molde no se rellena del todo; esas lagunas saltan a la vista durante esta fase. Detectar estos problemas a tiempo evita que las piezas defectuosas sigan avanzando.

2. Ensayos no destructivos

La fundición a presión suele basarse en comprobaciones no invasivas. Los defectos internos, como los huecos, aparecen cuando los rayos los atraviesan. Las ondas que atraviesan el material revelan su uniformidad.

La comprobación sin daños mantiene las piezas seguras durante la inspección. Como importan tanto, estas técnicas protegen piezas vitales.

3. Pruebas mecánicas

De vez en cuando, las máquinas desmontan materiales para comprobar su resistencia. Los ciclos de tensión repetidos muestran si una pieza se desgasta demasiado pronto. La dureza y el estiramiento se registran junto con la resistencia a las abolladuras. Lo que sale coincide con lo prometido sobre el papel.

Una nueva prueba respalda la aprobación de los productos. La confianza aumenta cuando los compradores ven que funciona.

4. Análisis metalúrgico

El estudio metalúrgico permite apreciar los detalles de los cristales metálicos. Sin embargo, al comprobar cómo se extienden las fases por la muestra se obtiene una visión más profunda. La composición se confirma sondeando la composición química. Sólo entonces aumenta la confianza en la uniformidad de un lote a otro.

¿Encontrar una empresa de fundición fiable?

Todos los proyectos necesitan un socio sólido para la fundición a presión: las decisiones que se toman aquí determinan los resultados. Cuando se trata de materiales, lo más importante es conocer el metal específico que se necesita. Fíjese en lo bien que gestionan los pasos de la producción; ahí se nota la habilidad. Su comprensión de los retos de diseño le dice lo que hay bajo la superficie.

¿Busca a alguien que conozca bien el casting de exprimidores? Fuchun Casting viene recomendado. Años de trabajo con metales no férreos han forjado unos sólidos conocimientos técnicos. Los resultados de calidad llegan a clientes de todo el mundo. La precisión es importante: cada pieza cumple normas estrictas. La asistencia se ajusta a las necesidades reales de los compradores. La coherencia está presente en cada paso que dan.

Resumen

La presión da forma al metal a medida que se endurece, creando piezas fuertes sin puntos débiles. Solidifica bajo presión en lugar de enfriarse libremente, lo que ayuda a evitar los defectos que se observan en las coladas estándar. Las piezas salen lisas, resistentes y bien formadas, lo que resulta ideal cuando la resistencia es lo más importante. Trabaja empujando el material para darle forma mientras fragua, bloqueando los huecos y las burbujas antes de que se formen. Se utiliza a menudo cuando la fiabilidad no puede dejarse al azar.

Para empezar, el método resiste bien las tensiones y mantiene los costes bajos. Además, permite una amplia gama de formas y configuraciones. Desde coches a aviones, pasando por aparatos y maquinaria pesada, son muchos los campos en los que se utiliza con regularidad. Como se adapta tan fácilmente, cada vez son más los que recurren a él.