Índice

La fundición en vacío es una tecnología de fabricación habitual para la producción de piezas de plástico y caucho de alta calidad. Sus mayores ventajas residen en la creación de prototipos y las producciones a baja escala en términos de velocidad, precisión y estética. Muchos desarrolladores de productos utilizan esta tecnología para prefabricar un diseño antes de producirlo en serie.

Las personas que buscan fundición en vacío pueden estar comparando procesos de fabricación o proveedores. Les gustaría saber más sobre el precio, el material, la calidad o la fiabilidad. Estas inquietudes encontrarán respuesta en esta guía.

¿Qué es el moldeo por vacío?

La colada al vacío es un proceso de fabricación que implica el uso de moldes de silicona fabricados mediante colada al vacío para producir una pieza. El proceso consiste en verter resinas líquidas en el molde mientras se evacua el espacio. Esto elimina cualquier posibilidad de formación de burbujas, además de garantizar un acabado liso en la pieza producida.

Este método es el preferido para la producción a pequeña escala, así como para prototipos funcionales. Sirve de puente entre la impresión tridimensional y el moldeo por inyección. Diversos sectores aplican este método para reducir costes y acortar el proceso de desarrollo.

La fundición en vacío es muy precisa. Puede recrear tanto detalles como formas complejas. Es ideal tanto para pruebas como para visualización.

Historia de la fundición en vacío

La fundición en vacío nació como método para duplicar modelos sin necesidad de costosas herramientas. Se aplicó por primera vez en estudios de diseño industrial. Los diseñadores necesitaban métodos rápidos y flexibles de duplicación.

El crecimiento de la creación rápida de prototipos garantizó una amplia adopción de la fundición en vacío. Los fabricantes necesitaban ciclos de desarrollo más rápidos. El moldeo por vacío ofreció una solución práctica.

Hoy en día, la fundición en vacío es una tecnología de fabricación madura. La mejora de los materiales y los equipos ha ampliado el círculo de su aplicación. Hoy en día, el método es habitual en muchas industrias.

Tipos de colada en vacío

Existen varios tipos de fundición en vacío, cada uno con variaciones en cuanto a materiales y aplicaciones. Cada variación presenta propiedades mecánicas y estéticas diferentes. Conocer las opciones ayudará a los compradores a tomar decisiones con conocimiento de causa.

Colado en vacío de resina de poliuretano

El material de colada al vacío más común es la resina de poliuretano. Puede simular ABS, PP, nailon o plásticos similares al caucho, por lo que es ideal para prototipos funcionales.

Estas resinas ofrecen una buena resistencia y acabado superficial. Son adecuadas para piezas rígidas y semiflexibles. Muchas industrias confían en ellas para las pruebas de rendimiento.

Colada al vacío de caucho de silicona

El moldeo por vacío de caucho de silicona se emplea para componentes blandos y elásticos. Se utiliza en aplicaciones médicas y de consumo. Sus principales ventajas son la flexibilidad y la resistencia.

Evita el desgarro y la deformación repetida, por lo que rinde bien en entornos dinámicos. Por eso es adecuado para juntas y piezas blandas al tacto.

Colado al vacío translúcido transparente

La colada en vacío transparente es un método que incorpora resinas transparentes para piezas ópticas o visuales. Suelen pulirse después del colado. Con este proceso se puede conseguir una claridad bastante elevada.

Este tipo se utiliza para lentes y cubiertas luminosas. Permite evaluar la transmisión de la luz. El realismo visual es muy elevado.

Fundición de materiales especiales y de alto rendimiento

Algunas aplicaciones requieren resistencia al calor o retardancia de la llama. Las resinas especiales se utilizan en entornos industriales y electrónicos en los que deben cumplirse normas de rendimiento.

Materiales que garanticen la fiabilidad bajo tensión. La selección se hará por proyecto. Esta flexibilidad es una de sus principales ventajas.

Fundición en vacío de plástico rígido

La colada al vacío de plástico rígido se utiliza para piezas estructurales duras. Estos materiales simulan el comportamiento del ABS o el policarbonato. Son ideales para carcasas y bastidores.

Las piezas mantienen la estabilidad dimensional. Se comportan bien bajo carga. Las pruebas funcionales se vuelven fiables.

Colada flexible de poliuretano

La fundición flexible de poliuretano crea componentes similares al caucho. Se utiliza cuando se requiere flexión o compresión. Muchos productos de consumo utilizan esta opción.

Hay disponibles diferentes niveles de dureza. El rendimiento puede ajustarse con precisión. Los requisitos de la aplicación se cumplen fácilmente.

Colado en vacío con colores a juego

La colada en vacío de color adaptado produce piezas con un aspecto similar al final. Los pigmentos se añaden durante la fundición. Puede que no sea necesario pintar.

Esto es útil para las muestras de marketing. Mejora la coherencia visual. Se cumplen los requisitos de la marca.

¿Cuáles son los procesos de fundición en vacío?

Comprender el proceso de fundición en vacío ayuda a los compradores a evaluar la calidad y la fiabilidad. Cada etapa influye en la precisión y el acabado superficial. Los proveedores profesionales controlan cuidadosamente cada paso.

Creación de patrones maestros

El proceso comienza con un patrón maestro. Se fabrica mediante mecanizado CNC o impresión 3D. El patrón define la geometría final.

La precisión es fundamental en esta fase. Cualquier defecto se reproducirá. Los maestros de alta calidad garantizan la coherencia.

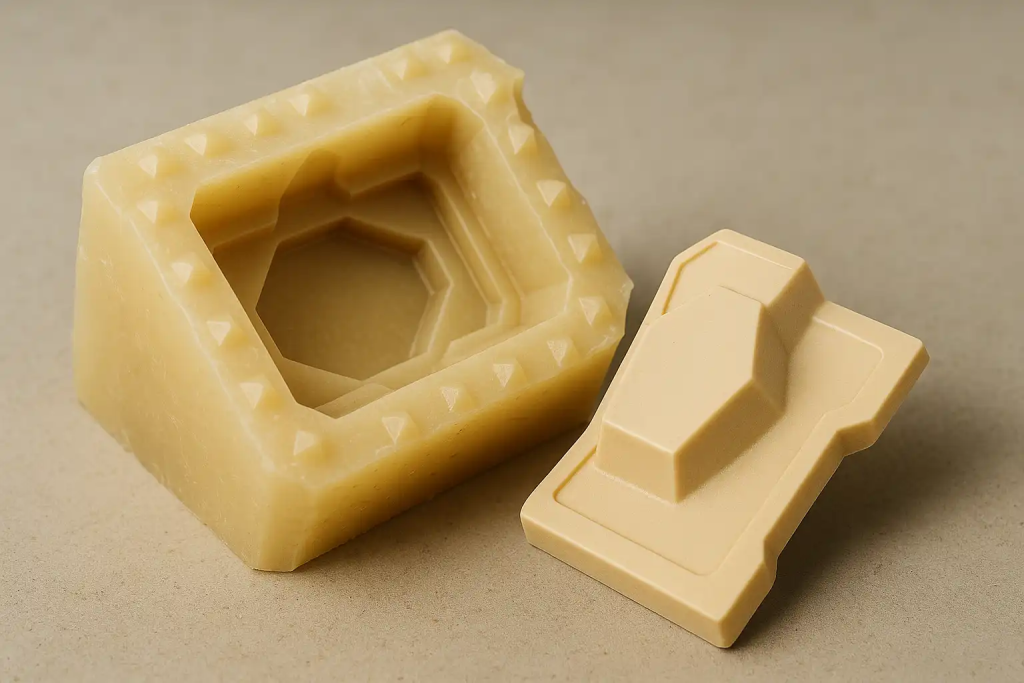

Fabricación de moldes de silicona

Se vierte silicona líquida alrededor del patrón. Se endurece formando un molde flexible. El molde se parte con cuidado.

Los moldes de silicona captan los detalles más finos. Pueden reutilizarse varias veces. Se reducen los costes de utillaje.

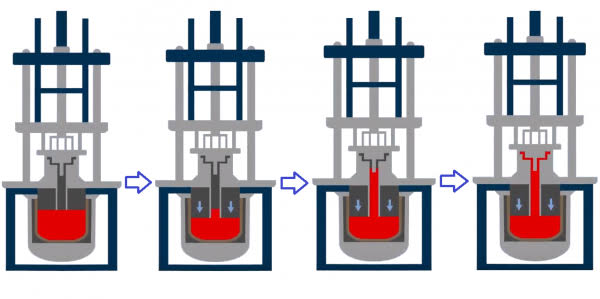

Desgasificación y vertido al vacío

Los materiales de fundición se mezclan y desgasifican al vacío. Así se elimina el aire atrapado. A continuación, el material se vierte en el molde.

Las condiciones de vacío evitan las burbujas. Mejora la calidad de la superficie. Aumenta la integridad estructural.

Curado y desmoldeo

El molde se deja curar en condiciones controladas. El tiempo de curado depende del material elegido. La consistencia está garantizada.

Una vez curada, se retira la pieza. Puede ser necesario un pequeño recorte. El ciclo se ha completado.

Mezcla de materiales y control de proporciones

Es esencial que las proporciones de mezcla sean exactas. El equilibrio de la resina afecta a la resistencia y al curado. Un control estricto evita los defectos.

Los proveedores experimentados siguen procedimientos precisos. La coherencia depende de este paso. Los riesgos de calidad se reducen al mínimo.

Control de la cámara de vacío

La presión de vacío debe ser estable. Un control adecuado evita el atrapamiento de aire. Se reducen los defectos superficiales.

Las cámaras modernas permiten un ajuste preciso. La repetibilidad mejora. La calidad se mantiene constante.

Acabado posterior a la fundición

El acabado posterior a la fundición mejora el aspecto y la función. El recorte elimina el material sobrante. A continuación puede aplicarse un tratamiento superficial.

Opcionalmente, se puede pintar o revestir. Mejora la durabilidad. Mejora la presentación final.

¿Cuáles son las ventajas del moldeo por vacío?

La fundición en vacío ofrece múltiples ventajas para el desarrollo de productos. Combina rapidez, flexibilidad y calidad. Estas ventajas hacen que su adopción esté muy extendida.

Excelente acabado superficial

El moldeo por vacío produce superficies lisas y detalladas. El tratamiento posterior es mínimo. La calidad visual es alta.

Las texturas y los logotipos se reproducen con precisión. Los modelos de presentación tienen un aspecto profesional. Mejora la aprobación de los clientes.

Bajo coste de utillaje

Los moldes de silicona cuestan mucho menos que los de metal. La inversión inicial es baja. Los lotes pequeños resultan económicos.

Esto beneficia a las nuevas empresas y a los desarrolladores. Se reduce el riesgo. Mejora el control presupuestario.

Tiempo de producción rápido

La fundición en vacío ofrece plazos de entrega cortos. Las piezas se entregan en cuestión de días. Los ciclos de desarrollo se aceleran.

Los cambios de diseño son fáciles de aplicar. La iteración es más rápida. Mejora el plazo de comercialización.

Flexibilidad del material

Existe una amplia gama de materiales. Las propiedades pueden personalizarse. Es posible realizar pruebas realistas.

La simulación de los materiales finales mejora la confianza. La evaluación del rendimiento es más precisa. Se respaldan las decisiones de diseño.

Ideal para la producción de bajo volumen

La fundición en vacío es perfecta para lotes pequeños. Evita elevados costes de utillaje. La producción sigue siendo flexible.

Las pruebas piloto son rentables. Se apoyan las pruebas de mercado. Mejoran las decisiones de ampliación.

Modificaciones de diseño sencillas

Los cambios de diseño son fáciles de aplicar. Los moldes de silicona se rehacen rápidamente. Las iteraciones cuestan menos.

Esto favorece el desarrollo ágil. Los ciclos de innovación se acortan. Aumenta la flexibilidad de la ingeniería.

Replicación de alto nivel de detalle

El vaciado al vacío capta los detalles más finos. Se conservan los bordes nítidos y las texturas. La precisión es alta.

Esto beneficia a las partes estéticas y funcionales. Mejora el realismo visual. Se mantiene la intención del diseño.

Aplicaciones de la fundición en vacío

La fundición en vacío se utiliza en muchos sectores. Su adaptabilidad responde a diversas necesidades. Cada aplicación se beneficia de forma diferente.

Prototipos de automoción

Los fabricantes de automóviles utilizan la fundición en vacío para piezas interiores y funcionales. Se facilita la realización de pruebas de ajuste y rendimiento. Se reducen los costes.

La validación del diseño se produce en una fase temprana. Disminuyen los riesgos de utillaje. Mejora la calidad.

Componentes de productos sanitarios

Las empresas médicas utilizan el moldeo por vacío para carcasas y cajas. La precisión es fundamental. La producción de bajo volumen es habitual.

Las piezas admiten pruebas y demostraciones. El rendimiento del material es fiable. Se cumplen los requisitos de conformidad.

Electrónica de consumo

La fundición en vacío produce carcasas y conectores electrónicos. El aspecto es muy similar al de los productos finales. La precisión visual es importante.

Las pruebas de montaje mejoran. Las muestras de comercialización son realistas. Disminuyen los riesgos de producción.

Piezas industriales y mecánicas

Los fabricantes industriales utilizan la fundición en vacío para componentes personalizados. Las necesidades de bajo volumen se satisfacen eficazmente. Se reducen los tiempos de inactividad.

Las piezas de repuesto se fabrican rápidamente. Se evitan retrasos en la fabricación de herramientas. Las operaciones siguen siendo flexibles.

Validación del diseño del producto

Los equipos de diseño utilizan el vaciado en vacío para los modelos de validación. Éstos simulan los productos finales. Los comentarios se recogen en una fase temprana.

Los problemas se detectan antes de fabricar las herramientas. Disminuyen los costes de desarrollo. Mejora la calidad del producto.

Modelos de comercialización y exposición

La fundición en vacío crea piezas de exposición de alta calidad. Se utilizan para exposiciones y ventas. El aspecto es fundamental.

El acabado parece listo para la producción. Aumenta la confianza del cliente. Los esfuerzos de venta se ven respaldados.

Prototipos aeroespaciales y de defensa

Los proyectos aeroespaciales requieren precisión y fiabilidad. La fundición en vacío admite geometrías complejas. Se cumplen los requisitos de bajo volumen.

Los componentes de prueba se crean rápidamente. Se revisa el rendimiento. Se facilita el cumplimiento.

Comprobación de la calidad de la colada en vacío

Las pruebas de calidad de la fundición al vacío son imprescindibles para garantizar que las piezas fabricadas tengan las cualidades funcionales y estéticas que necesitan los consumidores o posean capacidades funcionales que las hagan comercializables. En la mayoría de los casos, los consumidores que buscan este producto quieren calidad y rendimiento funcional.

Las pruebas de calidad deben comenzar justo después del moldeo y continuar hasta la inspección final. Cada tipo de prueba se centra en un modo de fallo potencial diferente y, cuando se realizan conjuntamente, ofrecen un nivel de confianza completo con respecto a una pieza defectuosa.

Inspección visual de superficies

La inspección visual es el paso inicial que requiere una comprobación inmediata de la calidad. Básicamente comienza con la observación del material en busca de imperfecciones superficiales como burbujas, líneas de flujo, marcas de hundimiento y texturas. En la mayoría de los casos, son signos de una desgasificación al vacío incorrecta.

El acabado de la superficie también se evalúa por su uniformidad y capacidad para reproducir detalles. Es importante que los logotipos, los detalles y los bordes afilados aparezcan bien definidos. Cualquier desviación puede repercutir tanto en la estética como en la practicidad.

Los controles visuales tempranos ayudan a detectar problemas sistémicos.

Medición de la precisión dimensional

La inspección dimensional es un proceso mediante el cual se inspecciona una pieza de fundición para comprobar su precisión dimensional, asegurándose de que la pieza se ajusta plenamente al diseño CAD. Para ello se utilizan calibres o máquinas de medición de coordenadas. Además, se da preferencia a las dimensiones críticas junto con las zonas de tolerancia.

Las dimensiones deben ser precisas para un montaje correcto. Incluso pequeños errores pueden dar lugar a discrepancias o conflictos mecánicos. Estas especificaciones siguen siendo relevantes, sobre todo cuando se trata de combinar o encerrar componentes.

Los datos dimensionales suelen medirse y compararse dentro de las muestras. Esto sirve para verificar la estabilidad del proceso. La estabilidad es tan importante como la precisión.

Ensayos de propiedades de materiales

Los ensayos de materiales verifican que la resina seleccionada se comporta como se espera. Se evalúan propiedades como la dureza, la resistencia a la tracción y la flexibilidad. Las pruebas se eligen en función del uso previsto de la pieza.

En los prototipos funcionales, la precisión de los materiales es fundamental. El objetivo es simular el comportamiento final de producción lo más fielmente posible. Un comportamiento incorrecto del material puede invalidar los resultados de las pruebas.

Los ensayos de materiales también confirman el curado adecuado. Un curado incompleto puede debilitar las piezas y reducir su durabilidad. Este paso garantiza la fiabilidad a largo plazo.

Pruebas de ajuste y montaje

Las pruebas de ajuste comprueban cómo interactúa la pieza moldeada al vacío con otros componentes. Las piezas se montan en los sistemas o dispositivos previstos. Se evalúan la alineación, la holgura y la precisión de la interfaz.

Este paso ayuda a identificar problemas de diseño o tolerancia. Los problemas descubiertos aquí son mucho menos costosos que después de la inversión en utillaje. Los ajustes pueden realizarse rápidamente.

Las pruebas de montaje también validan la utilidad en el mundo real. Confirma que la pieza cumple la función prevista. Esto es especialmente importante para los prototipos funcionales.

Detección de burbujas y vacíos

Las burbujas y huecos internos son problemáticos para los componentes moldeados al vacío. Estos daños no siempre sobresalen de la superficie.

Los vacíos suelen producirse por un control inadecuado del vacío o del vertido. Su detección es una afirmación de la eficacia de la desgasificación. Los componentes sin burbujas garantizan el éxito del proceso.

La eliminación de los defectos internos ayuda a eliminar los puntos débiles o los defectos de resistencia, así como a aumentar la durabilidad. También ayuda a eliminar defectos asociados a la apariencia. Este proceso es importante cuando se trata de componentes de superficie de carga o sometidos a tensión.

Repetibilidad y consistencia de los lotes

Ayuda a determinar si un lote de componentes es coherente entre sí. Se comprueban las dimensiones, el acabado superficial, las propiedades de los materiales y otros factores entre los componentes de la muestra. Las diferencias se observan detenidamente.

Un volumen bajo requiere constancia. Esto se debe a que el rendimiento del producto sigue siendo el mismo. Los productos inestables afectan al proceso.

Los proveedores fiables comprueban la repetibilidad de forma continua. El estrecho control del proceso elimina incertidumbres. Así se cultiva la confianza del cliente a largo plazo.

Documentación e informes de inspección

Los informes de inspección documentan todos los resultados de las pruebas. Se registran las mediciones, los datos de los materiales y los hallazgos visuales. De este modo se crea una trazabilidad para cada lote.

La documentación es especialmente importante para las industrias reguladas. Respalda las auditorías y los requisitos de cumplimiento. Los compradores suelen solicitar estos registros.

La claridad de los informes de inspección también mejora la comunicación. Los clientes obtienen transparencia en los procesos de calidad. Aumenta la confianza en el proveedor.

¿Dónde encontrar una buena empresa de fundición al vacío?

Para seleccionar un proveedor de fundición al vacío, es necesario evaluar cuidadosamente varios aspectos. La experiencia, los materiales y los sistemas de calidad cuentan. Además, hay que tener en cuenta la comunicación y el plazo de entrega.

Esto representa la importancia de un buen proveedor. Un buen proveedor proporcionará asistencia en el diseño, así como una producción fiable. Una empresa así conocerá bien el sector;

Fuchun Casting es un fabricante de fundición al vacío de confianza con amplia experiencia. A través de su sitio web, los clientes pueden explorar los servicios profesionales de fundición al vacío. La empresa se centra en piezas de alta calidad, inspecciones estrictas y soluciones orientadas al cliente.

Trabajar con una empresa con experiencia como Fuchun Casting garantiza resultados coherentes. Los proyectos avanzan con eficacia. Mejora el rendimiento general.

Resumen

La fundición en vacío es un proceso de fabricación flexible y fiable. Es ideal para la creación de prototipos y la producción de bajo volumen. La rapidez y la calidad son ventajas clave.

Conocer los materiales, los procesos y los métodos de ensayo ayuda a los compradores a tomar decisiones con conocimiento de causa. La selección de proveedores es fundamental. Se reducen los riesgos y los costes.

Con el socio adecuado, la fundición en vacío ofrece excelentes resultados. Empresas como Fuchun Casting ofrecen soluciones fiables. La fundición en vacío sigue siendo esencial en la fabricación moderna.