Índice

La fundición en arena es uno de los métodos de fundición de metales más versátiles y utilizados del mundo. Su sencillez, rentabilidad y capacidad para crear piezas complejas lo convierten en un proceso esencial en sectores que van desde la automoción y la construcción hasta la industria aeroespacial y la fabricación de maquinaria. Si es usted ingeniero, fabricante o simplemente siente curiosidad por saber cómo toman forma los componentes metálicos, esta guía le explicará todo lo que necesita saber sobre la fundición en arena: su historia, procesos, ventajas, aplicaciones y cómo encontrar empresas de fundición fiables.

¿Qué es el moldeo en arena?

La fundición en arena es un proceso de fabricación que consiste en formar un molde con arena y verter en él metal fundido para crear una pieza metálica. Una vez que el metal se solidifica, el molde de arena se rompe y queda al descubierto la pieza acabada. Esta técnica se ha utilizado durante miles de años y, a pesar de los avances en las tecnologías de fundición modernas, la fundición en arena sigue siendo un método fundamental por su flexibilidad y rentabilidad.

En esencia, la fundición en arena se basa en un sencillo principio: el metal fundido toma la forma de una cavidad formada en la arena. Sin embargo, bajo esta simplicidad se esconde una intrincada mezcla de precisión de ingeniería, ciencia de los materiales y artesanía. El proceso puede utilizarse para fundir metales férreos (como hierro y acero) y no férreos (como aluminio, bronce, latón y magnesio).

Una razón clave de la popularidad de la fundición en arena es su capacidad para manejar una amplia gama de tamaños y complejidades. Desde pequeñas piezas de precisión hasta enormes carcasas de máquinas de varias toneladas de peso, la fundición en arena puede fabricarlas todas. Los moldes suelen estar hechos de arena de sílice mezclada con aglutinantes para mantener su forma durante las fases de vertido y enfriamiento del metal.

Historia de la fundición en arena

La historia de la fundición en arena se remonta a hace más de 3.000 años. Los primeros registros de fundición de metales se remontan a la antigua China y Mesopotamia, donde los artesanos utilizaban moldes de arena primitivos para dar forma al bronce y al cobre. Los hallazgos arqueológicos demuestran que ya en el año 1000 a.C. se fundían herramientas, adornos y armas de bronce con moldes de arena.

Durante la Edad Media, la fundición en arena evolucionó con el avance de la metalurgia. Las fundiciones de toda Europa empezaron a producir complejas piezas de hierro fundido para campanas de iglesias, cañones y herramientas. Sin embargo, la verdadera transformación se produjo durante la Revolución Industrial de los siglos XVIII y XIX. Con la expansión de las máquinas de vapor, los ferrocarriles y la fabricación de maquinaria, se disparó la demanda de piezas de metal fundido. La fundición en arena se convirtió en el proceso de referencia para crear piezas de motores, carcasas de máquinas y componentes industriales.

En el siglo XX, las mejoras en la calidad de la arena, la tecnología de los aglutinantes y las técnicas de colada del metal hicieron que la fundición en arena fuera más precisa y eficaz. Las fundiciones modernas emplean ahora sistemas avanzados de moldeo, tecnologías de patronaje y sistemas automatizados de recuperación de arena. A pesar del auge de nuevos métodos de fundición, como la fundición a presión y la fundición a la cera perdida, la fundición en arena sigue siendo indispensable por su adaptabilidad y sus ventajas económicas.

Tipos de fundición en arena

Aunque todos los procesos de fundición en arena comparten el mismo concepto fundamental, existen variaciones basadas en el tipo de arena utilizada, el método de moldeo y el nivel de automatización. Los principales tipos de fundición en arena son:

1. Fundición en arena verde

La fundición en arena verde es el tipo más común de fundición en arena. El término “verde” se refiere al hecho de que el molde de arena se utiliza en estado húmedo, sin cocer. La arena suele ser una mezcla de arena de sílice, arcilla (bentonita), agua y aditivos. Ofrece una buena moldeabilidad y reutilización, por lo que es ideal para la producción en serie de piezas pequeñas y medianas.

La fundición en arena en verde es rentable y adecuada tanto para metales férreos como no férreos. Sin embargo, puede que no consiga los mejores acabados superficiales en comparación con otros métodos.

2. Colada en arena seca

En la fundición en arena seca, el molde se cuece o se seca antes de verter el metal fundido. Este proceso refuerza el molde, lo que permite una mayor precisión dimensional y mejores acabados superficiales. Es especialmente útil para piezas de fundición grandes o pesadas en las que la humedad podría causar defectos durante el vertido.

3. Colado en arena con resina (colado sin cocción)

La fundición en arena con resina utiliza aglutinantes químicos (normalmente a base de resina) para endurecer la arena sin humedad. Este proceso produce moldes resistentes capaces de soportar altas temperaturas de colada. Los moldes de arena de resina son ideales para piezas de fundición de alta precisión con geometrías complejas y se suelen utilizar para componentes de aluminio y hierro.

4. Moldeo en coquilla

El moldeo en coquilla consiste en recubrir un patrón con una fina mezcla de arena y resina que forma una “coquilla” fina y dura a su alrededor cuando se calienta. Las coquillas se ensamblan para crear la cavidad del molde. Este proceso ofrece una excelente calidad superficial y precisión dimensional, por lo que resulta adecuado para piezas de fundición pequeñas y complejas.

5. Fundición en arena al vacío

La fundición en arena asistida por vacío utiliza la presión del vacío para introducir el metal fundido en la cavidad del molde, minimizando la porosidad del gas y mejorando la densidad de la pieza fundida final. Suele utilizarse en aplicaciones que requieren propiedades mecánicas superiores y defectos mínimos.

¿Cuáles son los procesos de fundición en arena?

El proceso de fundición en arena comprende varias etapas clave, cada una de ellas fundamental para producir una pieza de fundición de alta calidad. A continuación se ofrece un desglose detallado de estas etapas:

1. Creación de patrones

El proceso comienza con la creación de un patrón, una réplica de la pieza final que se va a fundir. Los modelos pueden ser de madera, plástico o metal, según la complejidad y el volumen de producción. El modelo tiene en cuenta la contracción, el mecanizado y los ángulos de desmoldeo para facilitar el desmoldeo.

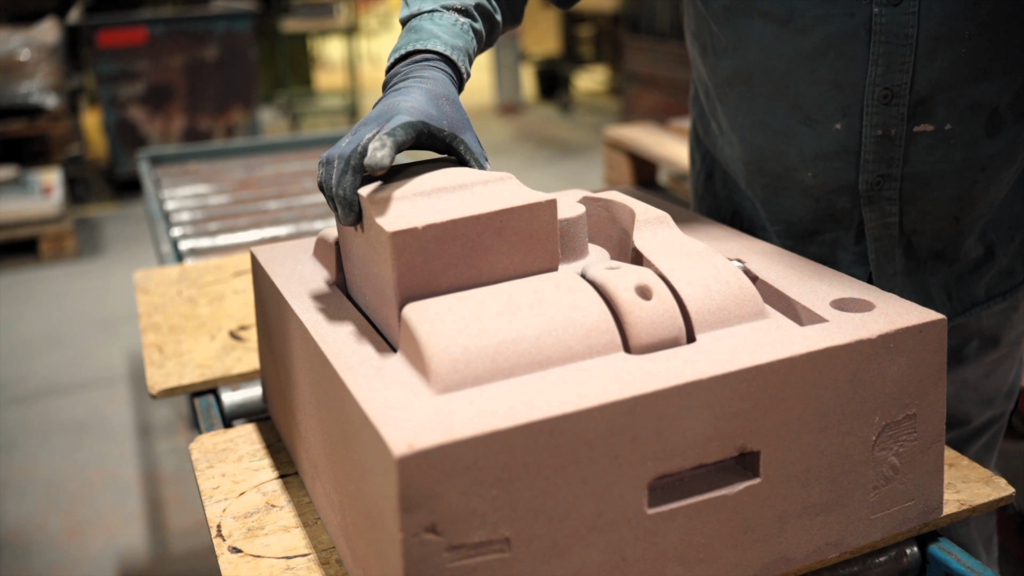

2. Preparación del molde

A continuación, la mezcla de arena se coloca alrededor del patrón dentro de una caja de moldeo (matraz). El molde suele constar de dos mitades: la capa (mitad superior) y el arrastre (mitad inferior). Una vez empaquetado, el patrón se retira con cuidado, dejando una cavidad que reproduce la forma deseada.

3. Elaboración del núcleo

Si la fundición requiere cavidades internas o secciones huecas, se colocan núcleos de arena dentro del molde. Estos núcleos mantienen su forma durante el vertido y se retiran después de la solidificación.

4. Montaje del molde

Se alinean y sujetan entre sí las mitades del cope y del drag. Se crean sistemas de venteo y inyección para permitir que el metal fundido fluya sin problemas y que salgan los gases. El sistema de inyección incluye el bebedero, los canales y los elevadores que controlan el flujo de metal.

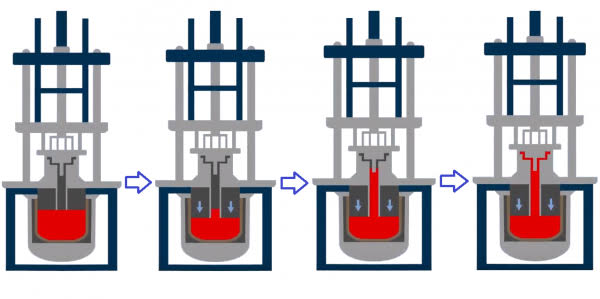

5. Vertido

El metal fundido, calentado a la temperatura requerida, se vierte cuidadosamente en el molde a través del sistema de compuertas. Una velocidad y temperatura de vertido adecuadas son esenciales para evitar turbulencias y defectos.

6. Enfriamiento y solidificación

Tras el vertido, el metal se deja enfriar y solidificar dentro del molde. El tiempo de enfriamiento depende del tipo de metal y del tamaño de la pieza. El enfriamiento controlado garantiza la uniformidad de la estructura del grano y las propiedades mecánicas.

7. Sacudida y limpieza

Una vez enfriado, el molde se rompe para recuperar la colada, paso que se denomina sacudido. La arena se recupera y se reutiliza para moldes posteriores. A continuación, se limpia la pieza para eliminar el exceso de arena, óxidos y restos de inyección.

8. Acabado e inspección

Por último, la pieza de fundición se somete a procesos de acabado como rectificado, mecanizado o granallado para conseguir la calidad superficial y la precisión dimensional deseadas. La pieza acabada se inspecciona para detectar posibles defectos antes de su envío o montaje.

¿Cuáles son las ventajas de la fundición en arena?

La fundición en arena ofrece numerosas ventajas que la convierten en uno de los métodos de fundición preferidos de la industria.

1. Versatilidad

La fundición en arena puede producir piezas de unos pocos gramos a varias toneladas. Se adapta a casi cualquier metal, incluidos el acero, el hierro, el aluminio y el bronce.

2. Coste-eficacia

Los materiales utilizados en la fundición en arena, principalmente arena y arcilla, son baratos y reutilizables. Los costes de utillaje también son inferiores en comparación con los métodos de molde permanente o fundición a presión.

3. Flexibilidad de diseño

El moldeo en arena permite conseguir fácilmente formas complejas, detalles intrincados y cavidades internas. El proceso admite una amplia gama de geometrías con limitaciones mínimas.

4. Adecuado para volúmenes bajos y altos

El moldeo en arena puede utilizarse tanto para prototipos únicos como para grandes series de producción. Es ideal para la fabricación a medida en la que los cambios de diseño son frecuentes.

5. 5. Conservación del material

La arena no utilizada puede recuperarse y reciclarse para futuros moldes, lo que reduce los residuos de material y los costes de producción.

6. Amplia gama de aplicaciones

Por su adaptabilidad, la fundición en arena se utiliza en innumerables industrias, desde maquinaria pesada y motores de automoción hasta esculturas artísticas y bienes de consumo.

Aplicaciones de la fundición en arena

La fundición en arena se utiliza para fabricar componentes en un amplio espectro de industrias. Algunas de las aplicaciones más comunes son:

1. Industria del automóvil

Muchas piezas críticas de automoción, como bloques de motor, culatas, tambores de freno y carcasas de engranajes, se fabrican mediante fundición en arena. El proceso permite a los fabricantes conseguir piezas fuertes y resistentes al calor a un coste económico.

2. Aeroespacial y Defensa

En aplicaciones aeroespaciales y de defensa, la fundición en arena se utiliza para componentes como carcasas de turbinas, bastidores estructurales y cuerpos de válvulas. Su capacidad para producir geometrías complejas la hace indispensable para piezas de rendimiento crítico.

3. Maquinaria industrial

La maquinaria pesada, las bombas, los compresores y las cajas de engranajes a menudo dependen de piezas moldeadas en arena por su durabilidad y resistencia. Estos componentes deben soportar grandes esfuerzos mecánicos y térmicos.

4. Equipo de construcción

Los componentes de metal fundido en arena se encuentran en grúas, bulldozers y otras máquinas de construcción. Su robustez y adaptabilidad los hacen idóneos para trabajos pesados.

5. Arte y escultura

Más allá del uso industrial, la fundición en arena es popular en el arte y el diseño. Los artistas lo utilizan para crear estatuas de bronce, accesorios ornamentales y obras metálicas personalizadas.

6. Sector energético

La fundición en arena desempeña un papel vital en la producción de piezas para turbinas eólicas, plataformas petrolíferas y sistemas de generación de energía. Ofrece rentabilidad y capacidad para crear piezas a gran escala.

¿Cómo comprobar la calidad de la fundición en arena?

El control de calidad es crucial en la fundición en arena para garantizar que el producto final cumple los requisitos de diseño y rendimiento. Se realizan varias pruebas e inspecciones para verificar la integridad de la fundición.

1. Inspección visual

El primer paso consiste en examinar la pieza fundida en busca de defectos visibles, como grietas superficiales, sopladuras o rellenos incompletos. Esto ayuda a detectar defectos evidentes antes de proceder a pruebas avanzadas.

2. Inspección dimensional

Utilizando instrumentos de medición de precisión como calibres, máquinas de medición de coordenadas (MMC) y calibradores, se comprueban las dimensiones de la pieza fundida con respecto a las especificaciones de diseño.

3. Pruebas radiográficas (rayos X)

La inspección por rayos X revela defectos internos como porosidad, inclusiones o cavidades de contracción que no son visibles externamente. Es un método no destructivo muy utilizado en aplicaciones críticas.

4. Pruebas ultrasónicas

Las ondas sonoras ultrasónicas se utilizan para detectar defectos internos analizando las reflexiones que se producen cuando las ondas encuentran discontinuidades.

5. Pruebas con partículas magnéticas y líquidos penetrantes

Estos métodos son eficaces para detectar grietas y discontinuidades superficiales. El ensayo por partículas magnéticas es adecuado para materiales ferromagnéticos, mientras que el ensayo por líquidos penetrantes funciona en metales no magnéticos.

6. Pruebas mecánicas

Los ensayos mecánicos, como la resistencia a la tracción, la dureza y la resistencia al impacto, evalúan las propiedades de rendimiento de la pieza fundida. Para ello, a menudo se cortan muestras de la pieza fundida.

7. Análisis de la composición química

El análisis espectroscópico o químico asegura que la composición del metal coincide con las especificaciones de aleación requeridas, lo que garantiza un rendimiento constante del material.

¿Dónde encontrar una buena empresa de fundición en arena?

Elegir una empresa de fundición en arena de confianza es esencial para obtener resultados de alta calidad y uniformes. A la hora de seleccionar un proveedor, tenga en cuenta factores como la experiencia, las capacidades técnicas, la calidad de los equipos y el servicio de atención al cliente.

Si busca un socio de confianza en la industria del casting, Fuchun Casting es una excelente elección. La empresa está especializada en la fundición de precisión en arena y ofrece avanzadas instalaciones de producción, ingenieros experimentados y estrictos procesos de control de calidad. Fuchun Casting proporciona soluciones personalizadas para industrias como la automoción, la maquinaria y la energía, garantizando que cada producto cumpla las normas internacionales. Con años de experiencia y una reputación de fiabilidad, Fuchun Casting destaca como una de las empresas de fundición en arena más fiables del mundo.

Resumen

La fundición en arena sigue siendo uno de los métodos de fundición de metales más probados y adaptables. Su capacidad para producir componentes de diversos tamaños, formas y materiales, unida a su rentabilidad, lo convierten en una piedra angular de la fabricación moderna. Desde las antiguas fundiciones hasta las industrias de vanguardia, el proceso sigue evolucionando, integrando tecnologías de automatización y control de calidad para cumplir las exigentes normas actuales.

Conocer los tipos, procesos, ventajas y aplicaciones de la fundición en arena permite a ingenieros y fabricantes tomar decisiones informadas sobre la selección de materiales y los métodos de producción. Tanto si está desarrollando maquinaria industrial de gran tamaño como pequeños componentes de precisión, la fundición en arena proporciona una vía fiable desde el metal fundido hasta el producto acabado.

Para empresas que buscan calidad, precisión y fiabilidad en la fundición en arena, Fuchun Casting ofrece una experiencia y un servicio de primera clase, un socio de confianza para convertir sus visiones de diseño en componentes metálicos duraderos y de alto rendimiento.