Índice

La fundición de espuma perdida se ha convertido en una de las tecnologías de fundición modernas más influyentes por su capacidad de producir componentes metálicos excepcionalmente complejos con una precisión extraordinaria. Fabricantes de los sectores de automoción, aeroespacial, maquinaria, energía y equipos industriales confían en este método para reducir el mecanizado, mejorar la flexibilidad del diseño y reducir los costes de producción. A medida que las industrias avanzan hacia componentes más ligeros, más eficientes y más integrados, la fundición de espuma perdida ha adquirido una relevancia significativa.

Los clientes que realizan esta búsqueda suelen querer entender cómo funciona el proceso, por qué se considera eficiente y si puede mejorar sus operaciones de fabricación. Puede tratarse de ingenieros que comparan métodos de fundición, compradores que buscan proveedores o empresarios que investigan técnicas de producción rentables. Esta guía desglosa todo lo que necesitan saber, desde la historia y los tipos de fundición de espuma perdida hasta sus aplicaciones, métodos de ensayo de calidad y ventajas, todo ello en secciones sencillas y claras.

¿Qué es el moldeo de espuma perdida?

La fundición de espuma perdida es un proceso avanzado de fundición de precisión que utiliza una réplica de espuma de la pieza metálica deseada como patrón. Este patrón de espuma se recubre con una lechada cerámica, se seca, se coloca en arena sin aglomerar y, a continuación, se llena con metal fundido. Cuando el metal entra en el molde, vaporiza la espuma, sustituyéndola por completo y formando la pieza metálica fundida final. Este método elimina la necesidad de núcleos, líneas de separación y complejos montajes de moldes.

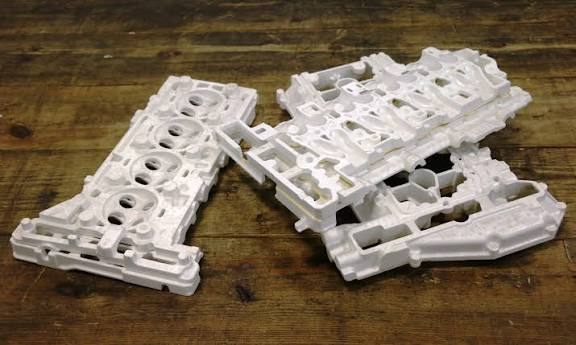

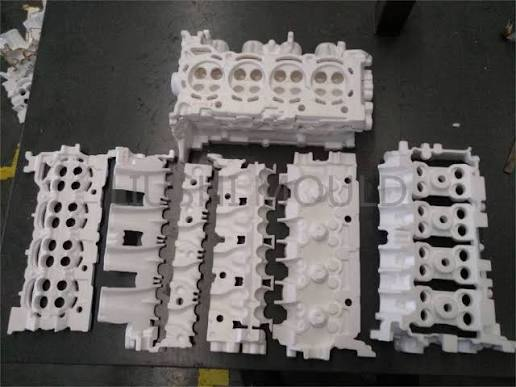

El proceso comienza con la creación del patrón de espuma utilizando poliestireno expandido (EPS) o polipropileno expandido (EPP). El EPS es el más utilizado porque es fácil de moldear y mecanizar, mantiene la precisión y ofrece una estabilidad dimensional constante. Estas espumas permiten a los diseñadores incorporar geometrías internas detalladas sin necesidad de múltiples componentes de molde.

Una de las ventajas que definen la fundición de espuma perdida es la capacidad de producir formas extremadamente complejas. Características como cavidades profundas, paredes finas, canales internos y superficies de varios niveles pueden formarse en un solo paso. La fundición en arena tradicional o la fundición a la cera perdida pueden requerir varios moldes, núcleos o ensamblajes para lograr el mismo nivel de detalle. En cambio, la fundición de espuma perdida consolida todos estos elementos en un patrón de espuma sin juntas.

Historia de la fundición de espuma perdida

El concepto de fundición a la espuma perdida se introdujo en 1958, cuando Harold F. Shroyer patentó el uso de patrones de espuma para la fundición de metales. El descubrimiento de Shroyer se produjo al experimentar con espuma de poliestireno como material desechable para patrones. Cuando vertió metal fundido directamente sobre un patrón de espuma, observó que la espuma se vaporizaba limpiamente, dejando tras de sí una forma precisa del metal. Este avance demostró que la espuma podía sustituir a los patrones tradicionales de cera o madera en determinadas aplicaciones.

En las décadas de 1960 y 1970, los investigadores empezaron a perfeccionar los materiales de la espuma y las técnicas de recubrimiento para estabilizar el patrón durante el vertido. Aunque su adopción inicial fue lenta, el proceso fue ganando adeptos entre las fundiciones que buscaban formas de reducir la complejidad de los moldes y el mecanizado. Los patrones de espuma ofrecían una solución elegante para producir geometrías complejas sin necesidad de múltiples núcleos.

En la década de 1980, la industria del automóvil reconoció el potencial del proceso y empezó a aplicarlo a bloques de motor y componentes de transmisión. La capacidad de moldear paredes finas, reducir el peso de las piezas y conseguir superficies internas lisas hizo que la fundición de espuma perdida fuera ideal para producir piezas de alto rendimiento. Los principales fabricantes de automóviles hicieron grandes inversiones para desarrollar sistemas de producción de espuma perdida a escala industrial.

En las décadas de 1990 y 2000, las mejoras tecnológicas, como los avanzados equipos de moldeo de EPS, las sofisticadas fórmulas de recubrimiento y los sistemas de compactación controlados por ordenador, revolucionaron el proceso. La fundición de espuma perdida se extendió a los sectores aeroespacial, energético, de defensa y de maquinaria pesada. Hoy en día, se considera uno de los procesos de fundición modernos más eficaces para piezas complejas.

La fundición de espuma perdida sigue evolucionando a medida que los nuevos materiales, los sistemas de automatización y las herramientas de diseño digital mejoran la precisión del patrón, la calidad de la superficie y el control del flujo de metal. Su capacidad para satisfacer las exigencias de rendimiento actuales garantiza que seguirá siendo un método de fabricación fundamental en las próximas décadas.

Tipos de espuma perdida

Antes de explorar tipos específicos, es importante comprender que la fundición de espuma perdida puede adaptarse a diferentes entornos de producción. El tipo elegido depende del tamaño de la pieza, el material, la complejidad y el volumen de producción. Cada método ofrece ventajas únicas que se adaptan a los distintos requisitos industriales.

Colado de espuma perdida de poliestireno expandido (EPS)

La fundición de espuma perdida de EPS es el tipo más utilizado porque el EPS es ligero, fácil de moldear y dimensionalmente estable. Las perlas de EPS se expanden con vapor y se inyectan en moldes de aluminio para dar forma a la espuma. Los patrones de EPS pueden crearse en grandes cantidades, lo que los hace ideales para la producción en masa.

También son fáciles de mecanizar con herramientas CNC para prototipos o proyectos de bajo volumen. Dado que el EPS es estable a bajas densidades, produce un comportamiento de vaporización predecible cuando se expone al metal fundido. Esto hace que los patrones de EPS sean muy fiables para la fundición de aluminio y hierro fundido.

Colado de espuma perdida de polipropileno expandido (EPP)

El EPP es conocido por su dureza y capacidad de recuperación tras la deformación. Esto hace que los patrones de EPP sean adecuados para piezas grandes en las que la resistencia a la manipulación es importante. Aunque los patrones de EPP pueden ser más difíciles de recubrir debido a su flexibilidad, funcionan excepcionalmente bien en entornos de producción de gran volumen.

El EPP también funciona bien con metales más pesados, como el acero, cuando la estabilidad del patrón es esencial. Su mayor integridad estructural reduce el riesgo de deformación durante el montaje del patrón o la compactación de la arena.

Sistemas híbridos de colado de espuma

Los sistemas híbridos combinan materiales de EPS y EPP para lograr un equilibrio entre resistencia, precisión y coste. Por ejemplo, las características internas complejas pueden fabricarse con EPS para mayor precisión, mientras que las secciones exteriores que requieren resistencia se fabrican con EPP. Estos diseños híbridos ofrecen un excelente rendimiento global para piezas de fundición difíciles.

Los sistemas híbridos son especialmente útiles para piezas de maquinaria de gran tamaño, componentes agrícolas y piezas de fundición pesadas para automóviles.

Fundición en molde completo

La fundición en molde completo es un método relacionado en el que se utiliza un molde de espuma completo en lugar de patrones individuales para producir una pieza fundida. Este método es ideal para piezas de fundición de gran tamaño o piezas con ensamblajes integrados. Los sistemas de molde completo eliminan el tiempo de montaje y permiten fabricar estructuras extremadamente grandes.

Este tipo se utiliza en componentes de construcción naval, maquinaria de construcción y carcasas industriales donde el tamaño y la resistencia son fundamentales.

Mecanizado de espuma de precisión

Algunas fundiciones utilizan el mecanizado CNC para dar forma a bloques de espuma con patrones muy detallados. Esto permite crear prototipos con rapidez y producir lotes pequeños cuando el utillaje de espuma moldeada sería demasiado caro. Los patrones de espuma mecanizados por CNC ofrecen una precisión y una personalización excepcionales.

Este tipo se utiliza en industrias que requieren prototipos, piezas de prueba o series de producción especializadas de bajo volumen.

¿Cuáles son las ventajas de la fundición de espuma perdida?

Antes de analizar los desgloses, es importante comprender por qué la fundición de espuma perdida ha ganado popularidad en los principales sectores. Estas ventajas se deben a su capacidad única para eliminar las complejidades de los moldes tradicionales y ofrecer una mayor libertad de diseño.

1. Capacidad para producir formas complejas

La fundición de espuma perdida es excelente para crear geometrías complejas con pasajes internos y paredes finas. Los diseñadores pueden crear estructuras integradas sin necesidad de núcleos ni divisiones. Esto reduce considerablemente el mecanizado y el montaje.

2. Excelente acabado superficial

El revestimiento cerámico utilizado en los patrones de espuma proporciona una superficie lisa y de alta calidad. Esto reduce el tiempo de acabado y mejora el aspecto del producto. Muchas piezas requieren poco o ningún mecanizado.

3. Reducción del desperdicio de material

La espuma se evapora por completo y la arena es reutilizable. Esto minimiza los residuos y hace que el método sea más respetuoso con el medio ambiente. Las fundiciones aprecian la menor necesidad de limpieza.

4. Menores costes de producción

Al eliminar los núcleos y minimizar el mecanizado, los costes de material y mano de obra disminuyen. A menudo pueden combinarse varios componentes en una sola pieza de fundición. Esto aumenta la eficiencia y reduce los gastos totales de producción.

5. Flexibilidad de diseño

Los ingenieros ganan libertad para innovar. Características como cavidades profundas, canales curvos e intersecciones complejas son fáciles de producir. Esto facilita las modernas estrategias de aligeramiento.

6. Gran precisión dimensional

Los patrones de espuma mantienen una gran estabilidad dimensional. Esto se traduce en una precisión repetible para la producción de grandes volúmenes. Los fabricantes confían en ello cuando las tolerancias son críticas.

7. Costes de utillaje inferiores a los de la fundición a la cera perdida

Las herramientas de espuma perdida son más sencillas y baratas que las de revestimiento cerámico utilizadas en la fundición a la cera perdida. Esto hace que sea más rentable para piezas de tamaño mediano y grande. El utillaje también puede modificarse más fácilmente.

Aplicaciones de la fundición de espuma perdida

Antes de desglosar las aplicaciones, es importante entender que la fundición de espuma perdida se elige principalmente cuando se requiere complejidad, precisión y reducción de peso. Las industrias que exigen tolerancias estrictas y geometrías innovadoras son las más beneficiadas.

Componentes de automoción

La fundición de espuma perdida se utiliza ampliamente para bloques de motor, culatas, colectores de admisión y piezas de suspensión. Ofrece una excelente precisión dimensional, lo que reduce el mecanizado. Los fabricantes de automóviles valoran su capacidad para crear componentes ligeros y de bajo consumo.

Estructuras aeroespaciales

Las piezas aeroespaciales suelen requerir canales internos, paredes finas y gran resistencia. La fundición de espuma perdida permite crear estas complejas estructuras con menos pasos. Esto favorece la eficiencia del combustible y el rendimiento aerodinámico.

Maquinaria y equipos industriales

Carcasas, compresores, válvulas y cuerpos de bombas se benefician de la alta precisión del método. Estas piezas deben funcionar de forma fiable bajo presión. La fundición de espuma perdida garantiza una calidad estable y repetible.

Energía y generación de electricidad

fundición de espuma. Estas piezas deben soportar altas temperaturas y tensiones. La precisión del método favorece la fiabilidad a largo plazo.

Maquinaria agrícola y de construcción

Muchas piezas agrícolas y de construcción incluyen formas estructurales resistentes. La fundición de espuma perdida produce palancas, paneles y carcasas de alta resistencia. Estos componentes deben resistir entornos duros y grandes cargas de trabajo.

Componentes ferroviarios

Los sistemas ferroviarios requieren piezas duraderas y de forma precisa, como los componentes de frenado y las carcasas de los enganches. La fundición de espuma perdida proporciona durabilidad y precisión. También ayuda a reducir las vibraciones y el ruido en los montajes ferroviarios.

Componentes marinos y navales

Las grandes piezas de motores de barcos, carcasas de bombas y soportes marinos se benefician de la capacidad de producir aleaciones resistentes a la corrosión. La fundición a la espuma perdida permite fabricar piezas de gran tamaño con menos defectos. Esto es esencial para aplicaciones marinas en las que no pueden producirse fallos.

Robótica y automatización

Los sistemas robóticos requieren componentes ligeros, resistentes y geométricamente complejos. La fundición de espuma perdida admite formas integradas que la fundición tradicional no puede producir. Esto ayuda a construir robots más eficientes y con mayor capacidad de respuesta.

¿Cómo comprobar la calidad de la espuma perdida?

Antes de revisar el desglose, conviene entender que la fundición a la espuma perdida implica pruebas tanto a nivel superficial como interno. Cada método garantiza que la pieza cumple las normas mecánicas, dimensionales y estructurales.

Inspección dimensional

Las comprobaciones dimensionales garantizan que la pieza fundida coincide con el modelo CAD o los planos de ingeniería. Herramientas como máquinas de medición por coordenadas (MMC), escáneres láser o calibres manuales verifican la precisión. Estas inspecciones evitan problemas de ajuste durante el montaje y garantizan la intercambiabilidad en la producción en serie.

Rayos X o pruebas radiográficas

Las pruebas de rayos X revelan defectos ocultos como porosidad, cavidades de contracción o inclusiones internas. Estos problemas pueden debilitar la pieza o provocar fallos bajo tensión. La inspección radiográfica es esencial para componentes aeroespaciales, de automoción, energéticos y de maquinaria crítica que no pueden arriesgarse a fallar.

Pruebas ultrasónicas (UT)

Las ondas ultrasónicas atraviesan el metal y se reflejan en las imperfecciones internas. Los ultrasonidos pueden detectar grietas, huecos, falta de fusión e incoherencias de densidad. Es rápido, preciso y no destructivo, por lo que resulta ideal para componentes gruesos o pesados.

Acabado superficial y examen visual

La inspección de superficies consiste en comprobar la rugosidad, los defectos de penetración, los residuos cerámicos y las irregularidades. Un buen acabado superficial indica que el revestimiento y el metal fluyen correctamente. El examen visual también detecta alabeos, contracciones o cierres en frío.

Pruebas de propiedades mecánicas

Los ensayos mecánicos incluyen pruebas de resistencia a la tracción, dureza, resistencia al impacto y alargamiento. Estas pruebas confirman si la pieza de fundición cumple las especificaciones de ingeniería requeridas. Son especialmente importantes para los componentes estructurales expuestos a tensiones mecánicas.

Pruebas de presión y estanqueidad

En el caso de componentes como carcasas de bombas, válvulas y carcasas de motores, las pruebas de presión garantizan que la pieza moldeada puede soportar presiones de fluidos o gases. Las pruebas de estanqueidad verifican que los canales internos no presentan grietas ni porosidad. Esto es fundamental en automoción, control de fluidos y sistemas hidráulicos.

Examen metalográfico

La metalografía consiste en cortar una muestra de la pieza fundida, pulirla y examinarla al microscopio. Esto revela el tamaño del grano, la distribución de las fases, los defectos y las impurezas. La metalografía ayuda a diagnosticar problemas en el proceso de fundición y a verificar la calidad del material.

¿Dónde encontrar una buena empresa de fundición de espuma perdida?

Elegir un proveedor sólido garantiza resultados constantes, alta calidad y plazos de producción fiables. Una empresa de fundición profesional debe ofrecer equipos avanzados, ingenieros cualificados, sólidos sistemas de control de calidad y experiencia en múltiples sectores.

Fuchun Casting es una excelente opción para las empresas que buscan un proveedor fiable de fundición de espuma perdida. Con instalaciones de producción avanzadas, ingenieros profesionales y años de experiencia en fundición, Fuchun proporciona piezas de fundición de precisión a clientes de todo el mundo. Su compromiso con la calidad, sus conocimientos técnicos y su fiabilidad a largo plazo les convierten en un socio de confianza para proyectos de fundición complejos.

Al evaluar a los proveedores, busque certificaciones, capacidad de los materiales, apoyo de ingeniería y ejemplos de trabajos anteriores. Un proveedor cualificado le ayudará a reducir costes, acortar plazos y garantizar que su proyecto cumple las normas de rendimiento.

Resumen

La fundición de espuma perdida es un proceso de fundición moderno, flexible y muy eficaz que permite fabricar componentes metálicos complejos, ligeros y precisos. Su capacidad para eliminar núcleos, reducir el mecanizado y apoyar el diseño innovador lo hace ideal para los sectores de automoción, aeroespacial, energético, maquinaria, robótica y muchos otros. Con unas pruebas de calidad adecuadas y un proveedor experimentado como Fuchun Casting, los fabricantes pueden conseguir un rendimiento y una fiabilidad excepcionales.

Este avanzado método de fundición sigue creciendo a medida que las industrias demandan soluciones más precisas, eficaces y rentables, lo que convierte a la fundición de espuma perdida en una de las tecnologías más importantes que configuran el futuro de la fabricación de metales.