Índice

La fundición a la cera perdida es un proceso de fabricación utilizado por ingenieros y compradores que necesitan componentes metálicos de precisión con formas complejas. Se utiliza mucho en sectores en los que la precisión y un acabado superficial superior son importantes. Esta guía le ayudará a entender cómo funciona el proceso, por qué se utiliza y cómo identificar a un proveedor cualificado que suministre productos de fundición de alta calidad.

Las necesidades de los compradores varían. Algunos buscan la fundición a cera perdida porque están diseñando un nuevo producto y necesitan piezas ligeras y resistentes. Otros intentan reducir los costes de mecanizado o pasar de la fabricación a la fundición para mejorar la eficacia. Sea cual sea la motivación, los conocimientos que aquí se ofrecen ayudan a tomar decisiones informadas sobre el aprovisionamiento.

La fundición a la cera perdida se ha convertido en un proceso fiable y maduro utilizado por los principales fabricantes de todo el mundo. Equilibra el coste, el rendimiento del material y la flexibilidad del diseño mejor que muchos otros métodos de producción. Con la información que le ofrecemos a continuación, podrá evaluar si es la opción adecuada para su próximo proyecto de ingeniería.

¿Qué es la fundición a cera perdida?

La fundición a la cera perdida se utiliza para producir componentes metálicos con formas extremadamente precisas. Comienza con un patrón de cera que es una réplica directa del producto final. Este patrón se recubre con capas de material cerámico que se endurecen para formar un molde lo suficientemente resistente como para contener metal fundido.

Una vez seco el molde, la cera se funde y se escurre, dejando una cavidad lista para la fundición. A continuación, se vierte metal en el interior y se deja solidificar. Cuando se retira el revestimiento cerámico, se obtiene una pieza de gran precisión, que a menudo requiere un mecanizado mínimo. Esto hace que este proceso sea perfecto para geometrías detalladas y estructuras de paredes finas.

Muchos ingenieros prefieren la fundición a la cera perdida porque ofrece un excelente equilibrio entre velocidad de fabricación y consistencia dimensional. Las empresas también la eligen para piezas que deben soportar esfuerzos mecánicos, calor o entornos corrosivos. Ofrece libertad de diseño en comparación con otras técnicas de fundición.

Historia de la fundición a cera perdida

Los orígenes de la fundición a presión se remontan a hace más de 5.000 años. Las civilizaciones antiguas la utilizaron por primera vez para crear objetos decorativos, ídolos y joyas valiosas. Los primeros artesanos reconocieron que la cera podía contener formas intrincadas y plasmarlas en metal con gran precisión.

A principios del siglo XX, el método ganó atención industrial debido al auge de la aviación y la tecnología militar. Los ingenieros necesitaban álabes de turbina y piezas de motor con una precisión superior a la que podía alcanzar la fundición en arena. Esta demanda impulsó el proceso, que se tradujo en mejores ceras, aglutinantes avanzados y tecnologías automatizadas de fabricación de coquillas.

Hoy en día, la fundición a la cera perdida se utiliza en todo el mundo en sectores en los que la fiabilidad es importante. La evolución de la ciencia de los materiales sigue ampliando las posibilidades del proceso, convirtiéndolo en una solución fiable para aplicaciones exigentes.

Tipos de fundición a cera perdida

La fundición a la cera perdida se presenta en varias formas, cada una de ellas diseñada para adaptarse a necesidades de producción, materiales y niveles de precisión específicos. Aunque el principio básico de crear un patrón de cera y un molde cerámico sigue siendo el mismo, las variaciones en la técnica y los materiales pueden influir enormemente en la calidad y el coste del producto final. Comprender estos diferentes tipos de fundición a la cera perdida ayuda a los fabricantes a elegir el mejor proceso para el acabado, el tipo de metal y la aplicación deseados, garantizando tanto la eficacia como el alto rendimiento de la producción.

Fundición a la cera perdida

La fundición en sílice es conocida por su excelente acabado superficial y sus estrechas tolerancias. Los fabricantes la eligen para acero inoxidable y aleaciones de alta resistencia que requieren detalles precisos. El proceso resiste altas temperaturas y produce superficies más lisas que reducen las necesidades de mecanizado.

Esta opción es especialmente popular en industrias como la aeroespacial y la fabricación de equipos médicos. Los ingenieros prefieren el sol de sílice cuando la estética y la precisión son sus principales prioridades. Suele costar más, pero ofrece un rendimiento superior y unos resultados dimensionales más uniformes.

Vidrio colado a la cera perdida

La fundición en vidrio al agua es una versión más económica del proceso, que se utiliza principalmente para piezas de acero al carbono y acero de baja aleación. El acabado superficial es ligeramente más rugoso que el del sol de sílice, pero sigue siendo suficientemente bueno para muchas aplicaciones industriales. Proporciona una solución rentable para necesidades de precisión media.

Este método se utiliza ampliamente en sectores como la construcción, la agricultura y las piezas de recambio para automóviles. Permite a los fabricantes producir piezas de fundición que mantienen la resistencia al tiempo que se controlan mejor los presupuestos de producción. La fundición de vidrio en agua logra un equilibrio útil entre calidad y asequibilidad.

Colada híbrida o en dos procesos

Algunos fabricantes combinan ambos procesos para reducir costes sin sacrificar demasiada precisión. Las superficies críticas se conforman con sol de sílice, mientras que el resto de la estructura se fabrica con vidrio al agua. Este método es ideal para piezas con tolerancias estrechas y zonas no críticas.

El método híbrido ayuda a los clientes a conseguir una mejor relación precio-rendimiento en aplicaciones en las que existen múltiples zonas de funcionalidad. Se trata de un enfoque flexible que pone de manifiesto la adaptabilidad de las modernas tecnologías de fundición a la cera perdida.

¿Qué son los procesos de fundición a cera perdida?

El proceso de fundición a la cera perdida implica una serie de pasos precisos que transforman un modelo de cera detallado en un componente metálico acabado. Cada etapa desempeña un papel vital para garantizar que el producto final cumpla las especificaciones exactas y ofrezca un acabado superficial liso. Desde la creación del modelo de cera inicial hasta la fusión, la fundición y el pulido final, la comprensión de estos procesos permite entender por qué la fundición a la cera perdida es tan valiosa para producir piezas complejas y de alta calidad en diversos sectores.

Paso 1: Creación del patrón de cera

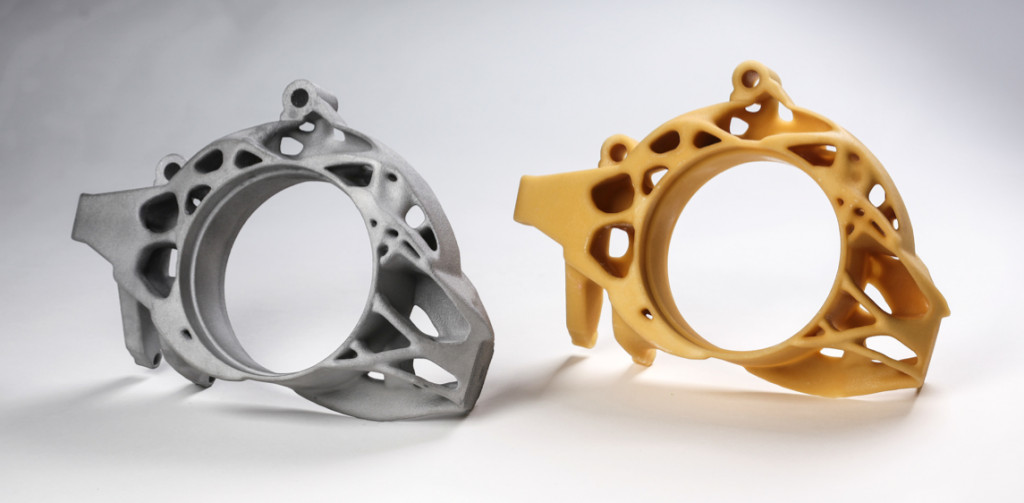

Se fabrica un modelo de cera preciso utilizando moldes de inyección o impresión 3D. Este patrón debe coincidir exactamente con la pieza acabada porque cada detalle se transfiere al metal. Los patrones se inspeccionan cuidadosamente para evitar cualquier defecto que pudiera aparecer posteriormente en la producción.

Paso 2: Montaje en árbol

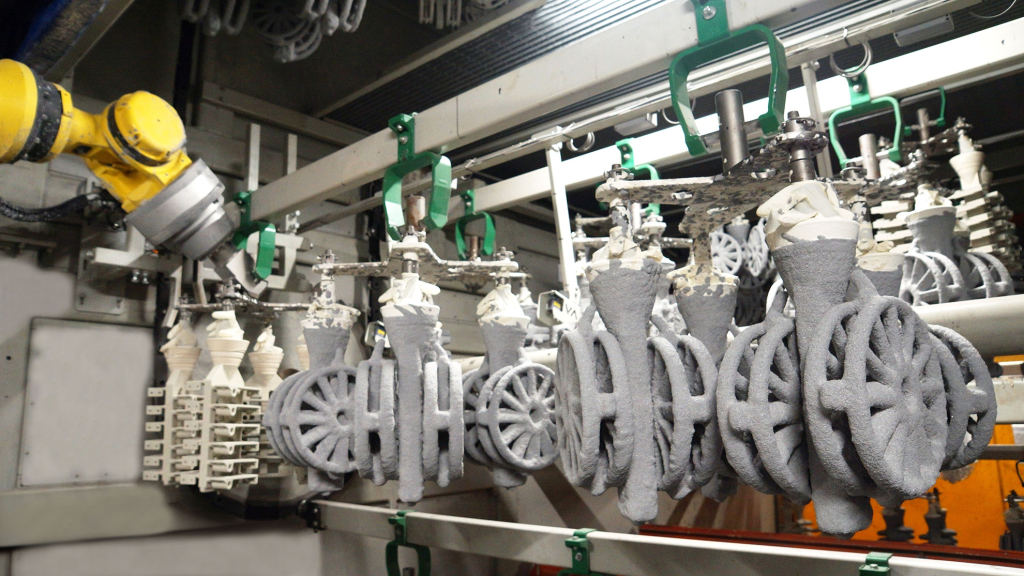

Múltiples modelos de cera se unen a un canal central para formar lo que se conoce como árbol de colada. Esta agrupación permite fabricar varias piezas en un solo ciclo de colada. Ayuda a mejorar la productividad y a reducir los residuos.

Paso 3: Construcción del armazón

El árbol se sumerge en una lechada de cerámica y se recubre con arena fina. Estos pasos se repiten varias veces hasta que se forma una cáscara gruesa. La cáscara debe secarse completamente para que pueda soportar la temperatura y la presión del metal fundido sin agrietarse.

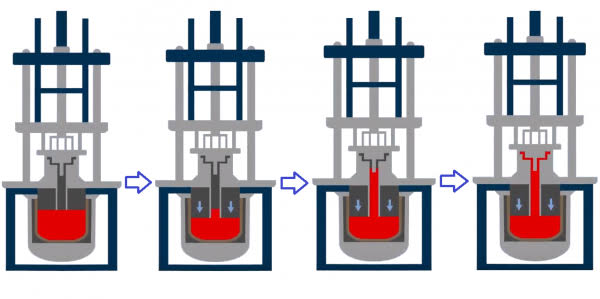

Paso 4: Desparafinado

El conjunto revestido de cerámica se calienta para fundir y eliminar la cera interna. Se suelen utilizar autoclaves de vapor para proteger la cáscara del choque térmico. Una vez finalizado el desparafinado, queda una cavidad hueca.

Paso 5: Vertido del metal

El metal fundido se vierte en la cavidad manteniendo un estricto control de la temperatura. El molde se llena cuidadosamente para garantizar la integridad y las propiedades mecánicas adecuadas. Las velocidades de enfriamiento deben controlarse para evitar defectos internos.

Paso 6: Retirada del caparazón y acabado

Tras la solidificación, se rompe la capa de cerámica y queda al descubierto la pieza de metal en bruto. Se retiran las compuertas y los patines restantes. En caso necesario, se esmerilan, granallan, pulen y mecanizan para cumplir las especificaciones del cliente.

Los controles de calidad siguen a las operaciones de acabado para verificar que cada pieza cumple los requisitos dimensionales, de rendimiento y de seguridad. Las piezas fundidas finales llegan a los clientes listas para su montaje o procesamiento posterior.

¿Cuáles son las ventajas de la fundición a cera perdida?

La fundición a la cera perdida ofrece numerosas ventajas que la convierten en el método de fabricación preferido para componentes complejos y detallados. Su capacidad para producir piezas de forma casi neta con una precisión excepcional reduce la necesidad de grandes mecanizados y el desperdicio de material. Más allá de la precisión, el proceso admite una amplia gama de aleaciones metálicas y ofrece acabados superficiales suaves, lo que lo hace ideal para aplicaciones funcionales y decorativas. Comprender estas ventajas pone de relieve por qué la fundición a la cera perdida sigue siendo una opción clave en industrias que exigen calidad, consistencia y eficiencia.

Alta precisión

La fundición a la cera perdida ofrece niveles de tolerancia mejores que la mayoría de los métodos de fundición. Ayuda a reducir el tiempo de mecanizado y permite entregar dimensiones complejas tal cual. Los compradores se benefician de un ahorro de costes y un rendimiento fiable.

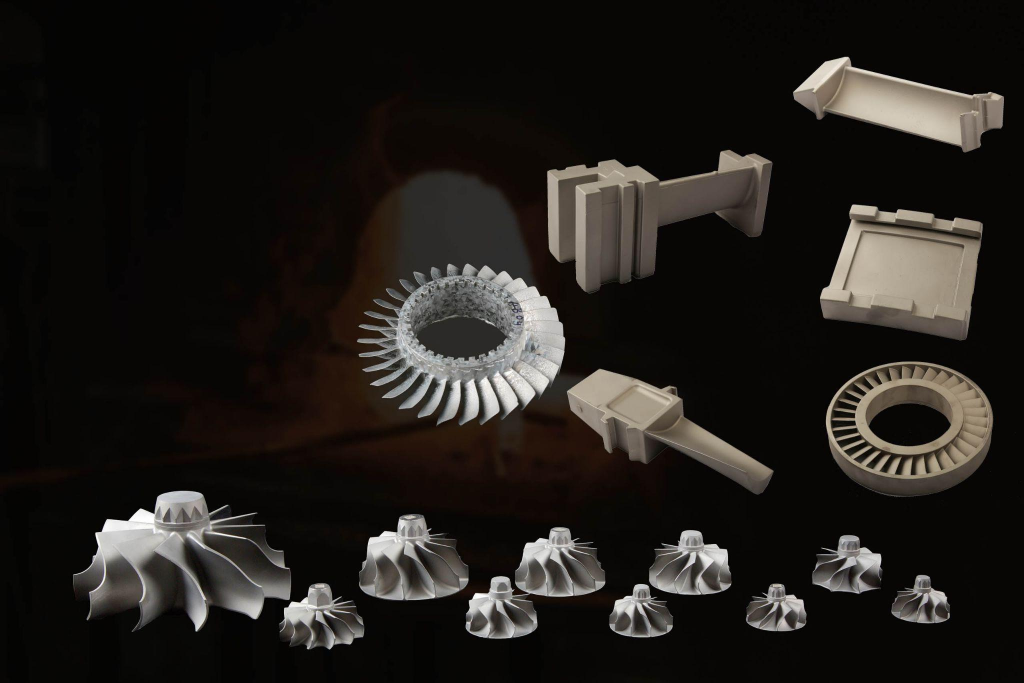

Geometrías complejas

El proceso admite pasajes internos intrincados, paredes finas y superficies exteriores detalladas que otras técnicas de fundición tienen dificultades para conseguir. Los diseñadores aprecian la posibilidad de eliminar restricciones y superar los límites creativos y funcionales.

Excelente acabado superficial

Las piezas salen del molde con superficies lisas que requieren un pulido mínimo. Los fabricantes se benefician de una producción más rápida y una mejor estética del producto.

Versatilidad de materiales

La fundición a presión admite acero inoxidable, acero al carbono, aluminio, aleaciones de níquel y muchos materiales más. Esta amplia compatibilidad permite a los ingenieros adaptarse exactamente a las características mecánicas y térmicas que exige su aplicación.

Fabricación con forma próxima a la red

Las piezas finales se asemejan mucho al diseño previsto sin necesidad de un mecanizado significativo. Esto reduce los residuos y garantiza una producción rentable en industrias de volumen medio-alto.

Flexibilidad de producción

El mismo proceso admite lotes pequeños o grandes pedidos. Se adapta a las distintas necesidades del mercado, incluidos los prototipos y la fabricación en serie en curso.

Aplicaciones de la fundición a cera perdida

La fundición a presión se utiliza ampliamente en sectores que requieren precisión, durabilidad y diseños complejos. Su versatilidad permite a los fabricantes producir componentes para todo tipo de aplicaciones, desde sistemas aeroespaciales y de automoción hasta herramientas médicas y esculturas artísticas. Dado que el proceso admite una amplia gama de metales y geometrías complejas, es ideal para crear piezas de alto rendimiento que cumplan estrictas normas de ingeniería. Comprender sus diversas aplicaciones revela cómo la fundición a la cera perdida sigue dando forma a la fabricación moderna con fiabilidad y detalle.

Industria aeroespacial

Los motores de aviones y turbinas requieren materiales extremadamente resistentes pero ligeros. La fundición a la cera perdida proporciona álabes, carcasas y componentes del sistema de combustible que cumplen estrictas normas de seguridad. Esta industria depende de la precisión tanto para la eficiencia como para la fiabilidad de vuelo.

Automoción y transporte

Las piezas de dirección, frenado y transmisión exigen durabilidad y precisión. La fundición a presión apoya diseños que mejoran el rendimiento del vehículo al tiempo que reducen el peso innecesario. Desempeña un papel importante en los sectores de la movilidad tradicional y eléctrica.

Equipamiento médico

Las herramientas quirúrgicas y los componentes de implantes deben fabricarse sin defectos a partir de materiales biocompatibles. El moldeo a la cera perdida ayuda a mantener la consistencia de las piezas en la que confían los profesionales médicos. El proceso permite obtener formas detalladas importantes para el éxito de los pacientes.

Maquinaria industrial

La maquinaria de construcción, minería y agricultura requiere piezas de fundición que puedan soportar fuerzas externas a largo plazo. La fundición a la cera perdida soporta elementos críticos del sistema hidráulico y del tren de potencia. Una mayor resistencia mejora la vida útil y la productividad del sistema.

Sistemas de energía

Los aerogeneradores, las válvulas de oleoductos y los equipos de extracción de petróleo dependen de piezas metálicas fundidas a la cera perdida. Soportan la corrosión y los grandes esfuerzos en entornos difíciles. El proceso responde a las exigencias de la innovación energética moderna.

¿Cómo comprobar la calidad de la fundición a la cera perdida?

Las pruebas de calidad comienzan con una inspección visual para identificar irregularidades superficiales o grietas. Herramientas de medición precisas comprueban las tolerancias para garantizar que los productos finales se ajustan a los planos de ingeniería. La precisión dimensional define la capacidad del proveedor de fundición.

Las propiedades mecánicas se confirman mediante ensayos de tracción y dureza. Los exámenes de microestructura revelan si la fundición se solidificó según lo previsto sin defectos internos perjudiciales. Estos pasos confirman la estabilidad del material y la fiabilidad general.

Algunas piezas requieren pruebas de rayos X o ultrasonidos para encontrar imperfecciones ocultas. Dependiendo de la importancia de la pieza, se aplican distintas pruebas. Las piezas de fundición de alto rendimiento obtienen certificaciones según normas internacionales, lo que demuestra su conformidad y repetibilidad.

¿Dónde encontrar una buena empresa de fundición?

Un buen proveedor ofrece un sólido apoyo técnico y una calidad constante del producto. Las empresas de fundición profesionales utilizan equipos de producción avanzados y métodos de control de calidad para mantener la precisión. El conocimiento de los materiales y la experiencia en distintos sectores marcan la diferencia.

Fuchun Casting es una opción que merece la pena tener en cuenta a la hora de abastecerse de componentes de fundición a la cera perdida. La empresa está especializada en la fundición en sílice y en vidrio al agua, y ofrece soluciones flexibles para una amplia gama de necesidades industriales. Puede obtener más información en nuestro sitio web oficial y solicitar asistencia adaptada a los requisitos de su proyecto.

Un socio fiable garantiza la correcta selección de aleaciones, el control de costes y una respuesta rápida en todas las fases de la cooperación. Esto ayuda a los clientes a evitar riesgos al tiempo que se benefician de todos los puntos fuertes de la tecnología de fundición a la cera perdida.

Resumen

La fundición a la cera perdida es un proceso de fabricación fiable que utiliza patrones de cera y moldes cerámicos para crear piezas metálicas precisas. Su capacidad para manejar diseños complejos con una superficie lisa de calidad lo hace valioso en los sectores aeroespacial, automovilístico, médico y energético. Los compradores aprecian la reducción del mecanizado y la flexibilidad de los volúmenes de producción.

Conocer los tipos de procesos de fundición y sus diferencias de rendimiento ayuda a garantizar que los componentes satisfacen todas las necesidades de diseño y rendimiento. Las pruebas de calidad verifican la fiabilidad antes de que los conjuntos lleguen al usuario final. Asociarse con un proveedor profesional es la clave para maximizar los beneficios.

Con la empresa de fundición adecuada y decisiones de ingeniería inteligentes, los fabricantes pueden conseguir un alto rendimiento y una rentabilidad competitiva. La fundición a la cera perdida sigue siendo una de las soluciones más eficaces cuando el detalle y la precisión son importantes en cada producto.