Índice

La fundición a baja presión se ha convertido en uno de los métodos más fiables para producir componentes metálicos de alta calidad. Industrias como la automovilística, la aeroespacial y la de maquinaria confían en ella porque produce piezas resistentes, precisas y uniformes. A medida que los fabricantes exigen materiales más ligeros y tolerancias más estrictas, este proceso sigue ganando adeptos.

Muchas personas buscan información sobre la fundición a baja presión cuando quieren reducir defectos o mejorar la calidad de sus productos fundidos. A menudo la comparan con la fundición por gravedad o la fundición a alta presión y quieren saber qué método ofrece el mejor equilibrio entre coste y rendimiento. La fundición a baja presión destaca porque controla el flujo de metal desde el horno hasta el molde, reduciendo las turbulencias y la contaminación.

Esta guía desglosa el proceso, las ventajas, las aplicaciones y cómo elegir un proveedor de fundición fiable.

¿Qué es la fundición a baja presión?

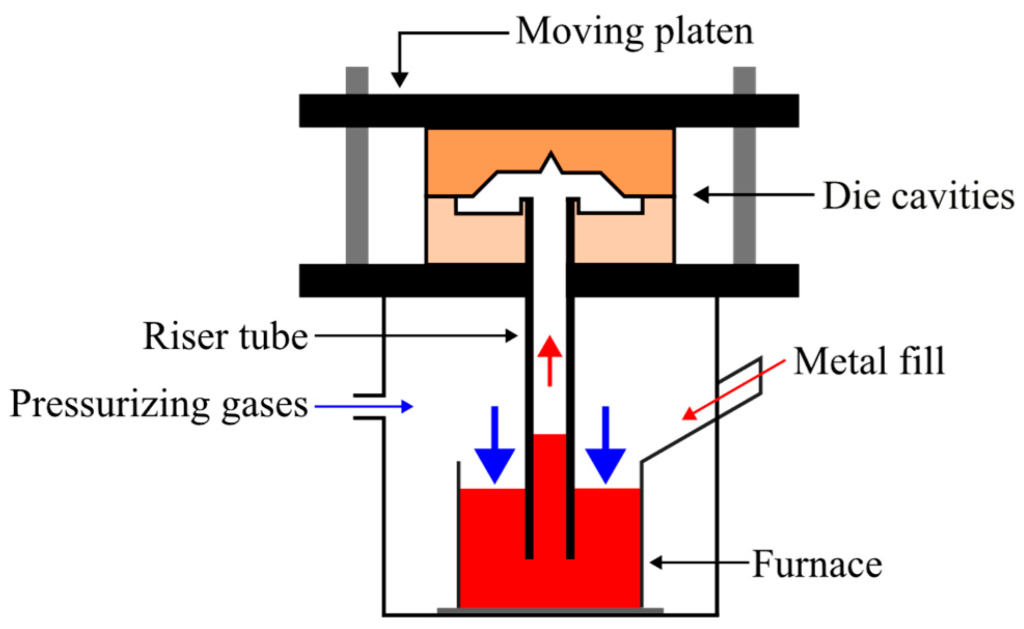

La fundición a baja presión es una técnica de fundición controlada en la que el metal fundido se empuja hacia arriba en un molde utilizando una presión de aire baja y constante. A diferencia de la fundición por gravedad, en la que el metal simplemente cae en el molde, este método garantiza un flujo más suave y reduce las turbulencias. El resultado es un producto final más denso, resistente y preciso.

Este proceso es especialmente valorado para producir componentes de aluminio y magnesio de alta integridad. Como el metal sube suavemente del horno al molde, se evita la contaminación y la absorción de gases. Este llenado controlado mejora significativamente las propiedades mecánicas y reduce los defectos comunes de la fundición.

Muchas industrias prefieren la fundición a baja presión porque equilibra el coste, la calidad y la repetibilidad. Permite a los fabricantes producir formas complejas que permanecen dimensionalmente estables. Los ingenieros y diseñadores de productos confían en ella cuando necesitan piezas de alto rendimiento con resultados constantes.

La fundición a baja presión también admite la automatización, lo que la hace ideal para volúmenes de producción medios y altos. El sistema de presión automatizado minimiza los errores humanos y garantiza la uniformidad en todas las piezas fundidas. Esto hace que el proceso sea eficiente y predecible para las exigentes necesidades industriales.

Historia de la fundición a baja presión

El desarrollo de la fundición a baja presión comenzó cuando los fabricantes buscaron una alternativa más limpia y fiable a los métodos alimentados por gravedad. Las primeras fundiciones industriales luchaban contra la porosidad, el llenado irregular y los altos índices de defectos. Los ingenieros se dieron cuenta de que el control de la presión podía mejorar significativamente la forma en que el metal fundido entraba en el molde.

A mediados del siglo XX, se introdujeron en Europa los primeros sistemas funcionales de fundición a baja presión. Estos primeros sistemas utilizaban controles de presión básicos y se empleaban principalmente para piezas sencillas de aluminio. Su éxito llamó rápidamente la atención de los fabricantes que buscaban mejores componentes estructurales.

En las décadas de 1970 y 1980, la creciente industria del automóvil aceleró la adopción de la fundición a baja presión. Los fabricantes de automóviles necesitaban piezas más ligeras y resistentes para mejorar el rendimiento de los vehículos y la eficiencia del combustible. La fundición a baja presión pasó a ser esencial para producir ruedas, componentes de suspensión y piezas de motor de gran fiabilidad.

Los avances en el sellado de hornos, los tubos cerámicos y el control de la presión hicieron evolucionar aún más la técnica. A finales de la década de 1990, el método se había estandarizado en muchas industrias debido a su precisión y repetibilidad. En la actualidad, sigue siendo un proceso de fundición clave utilizado en todo el mundo para componentes complejos y a gran escala.

La fundición moderna a baja presión sigue avanzando gracias a la supervisión digital, los sistemas de colada automatizados y el control de calidad en tiempo real. Estas innovaciones han hecho que el proceso sea más estable, preciso y competitivo que nunca. A medida que las industrias buscan materiales más ligeros y un mayor rendimiento, la importancia de este método sigue creciendo.

Tipos de fundición a baja presión

Los fabricantes utilizan diversas variantes de fundición a baja presión en función del material, el diseño de la pieza y los objetivos de producción. Cada tipo tiene puntos fuertes que se adaptan a distintos sectores.

Fundición en arena a baja presión

La fundición en arena a baja presión utiliza moldes de arena en lugar de matrices permanentes. Ofrece más flexibilidad para piezas más grandes o con geometrías complicadas. Como los moldes de arena son más fáciles de personalizar, este tipo es ideal para volúmenes medios o grandes componentes estructurales.

Fundición a baja presión

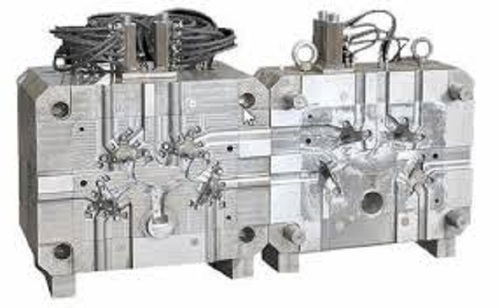

La fundición a baja presión utiliza moldes metálicos permanentes, que proporcionan una excelente calidad superficial y precisión dimensional. El molde metálico permite un enfriamiento más rápido, lo que mejora la resistencia y la estructura del grano del producto final. Este tipo se utiliza mucho para ruedas de automóviles, componentes de motores y piezas industriales de precisión.

Fundición a baja presión

En esta variante, se utilizan coquillas cerámicas del proceso de fundición a la cera perdida junto con el llenado a baja presión. Combina la precisión de detalle del moldeo por inversión con el llenado uniforme de los métodos de baja presión. Esto permite a los fabricantes crear formas muy complejas con propiedades mecánicas superiores.

¿Qué son los procesos de fundición a baja presión?

El proceso de fundición a baja presión implica una serie de pasos controlados diseñados para garantizar un llenado suave y productos finales resistentes. Cada etapa desempeña un papel importante en la consistencia y la calidad.

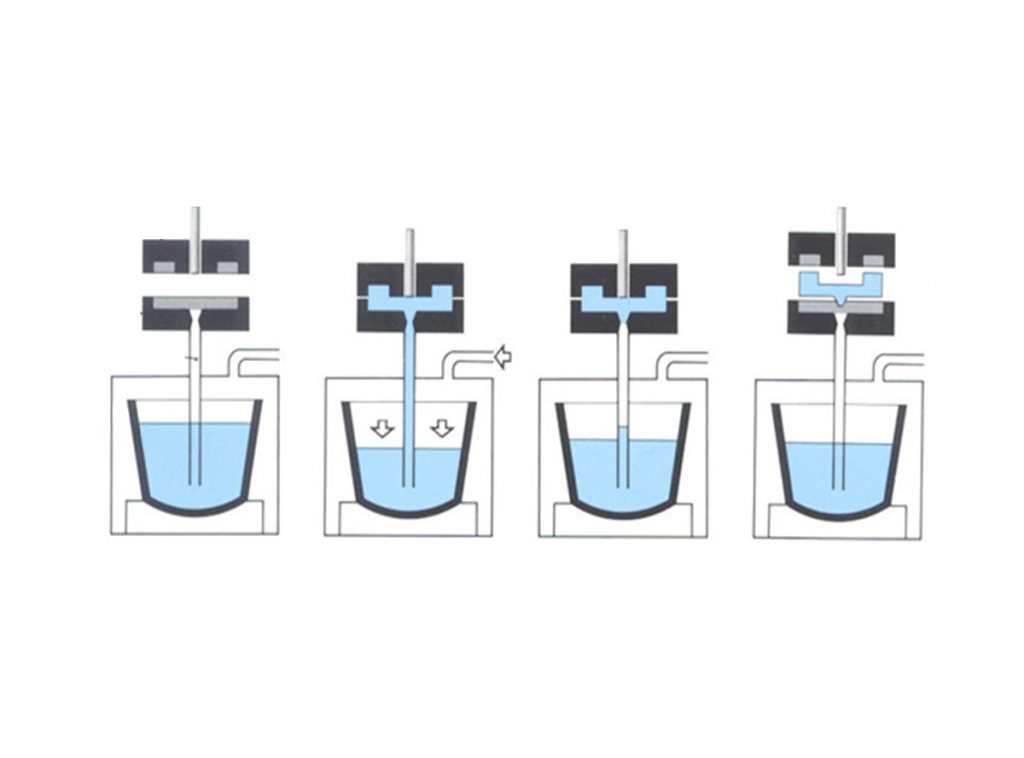

Preparación del molde

Los fabricantes empiezan por diseñar y crear el molde, ya sea de arena o de metal permanente. El molde debe estar limpio y precalentado para evitar choques térmicos. El precalentamiento también ayuda a que el metal se rellene uniformemente y reduce los defectos.

Fundir el metal

El metal seleccionado, a menudo aluminio o magnesio, se funde en un horno sellado. El horno está conectado directamente al molde a través de un tubo ascendente. El sellado del horno minimiza la contaminación y mantiene la pureza del metal.

Aplicación de presión de aire controlada

Se aplica una baja presión de aire a la parte superior del horno, forzando el metal fundido hacia arriba a través del tubo ascendente. Esta presión suele ser muy suave para evitar turbulencias. El flujo ascendente controlado garantiza un llenado suave y una densidad excelente.

Llenar el molde

El metal sube constantemente hasta que el molde se llena por completo. Como el metal se llena desde abajo hacia arriba, el aire se expulsa fácilmente, reduciendo la porosidad. Esto mejora la resistencia y el aspecto de la pieza final.

Enfriamiento y solidificación

Una vez lleno el molde, se mantiene la presión hasta que el metal empieza a solidificarse. Mantener la presión estable evita los defectos de contracción. A continuación, el molde se enfría a una velocidad controlada para conseguir una estructura de grano óptima.

Retirar el molde

Tras el enfriamiento, se abre el molde y se extrae la pieza de fundición solidificada. El material sobrante, como compuertas o contrahuellas, se recorta. A continuación, la pieza pasa a procesos de acabado como el mecanizado o el tratamiento de superficies.

Inspección y pruebas

Los fabricantes inspeccionan la pieza fundida para asegurarse de que cumple las normas de calidad. Entre las pruebas más comunes se incluyen comprobaciones dimensionales, evaluaciones de resistencia y detección de defectos internos. Este paso garantiza la fiabilidad de cada producto final.

¿Cuáles son las ventajas de la fundición a baja presión?

La fundición a baja presión ofrece importantes ventajas que la convierten en el método preferido para obtener componentes metálicos de alta calidad. Estas ventajas ayudan a las empresas a reducir costes, mejorar el rendimiento y lograr resultados de producción uniformes.

Alta precisión dimensional

El suave flujo ascendente del metal garantiza un llenado preciso de la cavidad del molde. Así se consiguen tolerancias más estrictas y una distorsión mínima. Los fabricantes pueden producir formas complejas que requieren poco o ningún mecanizado posterior.

Mayor resistencia mecánica

Como el llenado es lento y controlado, el metal se solidifica con menos defectos internos. Esto crea una estructura más densa y resistente. Las piezas finales son más fiables para aplicaciones estructurales o de carga.

Excelente acabado superficial

La baja turbulencia reduce la rugosidad y las imperfecciones de la superficie. El resultado son superficies más lisas recién salidas del molde. Muchas piezas requieren menos pulido o acabado secundario.

Porosidad reducida

El proceso de llenado controlado minimiza el atrapamiento de aire. Menos bolsas de gas significan componentes más resistentes y duraderos. Esto hace que la fundición a baja presión sea ideal para piezas críticas para la seguridad o sometidas a grandes esfuerzos.

Uso eficiente del material

El método utiliza únicamente la cantidad de metal necesaria para llenar el molde. Menos residuos reducen los costes de producción y mejoran la sostenibilidad. También simplifica el reciclaje del metal sobrante.

Mayor coherencia de la producción

La automatización y el control de la presión hacen que el proceso sea altamente repetible. Cada lote tiene una calidad uniforme con una variación mínima. Esto es esencial para las industrias que exigen una fiabilidad estricta.

Admite geometrías complejas

El suave flujo del metal permite rellenar por completo las formas intrincadas del molde. Los diseñadores pueden crear piezas modernas, ligeras y detalladas. Esto reduce la necesidad de soldadura o montaje.

Aplicaciones de la fundición a baja presión

La fundición a baja presión se utiliza en muchas industrias por su fiabilidad y calidad. Su versatilidad la hace adecuada tanto para productos cotidianos como para componentes avanzados de ingeniería.

Industria del automóvil

Los fabricantes de automóviles utilizan fundición a baja presión para ruedas, piezas de suspensión, componentes de frenos y carcasas de motor. Estas piezas requieren resistencia, durabilidad y precisión. El método garantiza que sigan siendo ligeras pero estructuralmente sólidas.

Componentes aeroespaciales

Las piezas aeroespaciales exigen una fiabilidad extrema y una baja porosidad. La fundición a baja presión proporciona la precisión y densidad necesarias para carcasas de turbinas, soportes y apoyos estructurales. También admite el uso de aleaciones ligeras que mejoran la eficiencia.

Maquinaria industrial

Componentes de maquinaria como carcasas de bombas, impulsores y cajas de engranajes se benefician de la estabilidad del método. Estas piezas deben soportar tensiones y fricciones continuas. La fundición a baja presión garantiza su rendimiento constante incluso en entornos difíciles.

Sistemas de energía y potencia

Los generadores, las turbinas eólicas y las carcasas eléctricas suelen utilizar componentes de aluminio fundido. La fundición a baja presión proporciona la integridad estructural necesaria para un uso intensivo. El método también admite formas grandes y complejas, habituales en el sector energético.

Productos de consumo

La electrónica de gama alta, los equipos de iluminación y los equipos para actividades al aire libre requieren a veces piezas metálicas resistentes pero elegantes. La fundición a baja presión produce componentes visualmente suaves y atractivos. Su precisión ayuda a los fabricantes a perfeccionar el diseño de sus productos.

Equipos marinos y de transporte

Las piezas expuestas a entornos duros y corrosivos necesitan una densidad y un sellado excelentes. Muchos componentes marinos, como piezas de hélices, carcasas de dirección y soportes, utilizan este proceso. El método garantiza la estabilidad y el rendimiento a largo plazo.

¿Cómo comprobar la calidad de la fundición a baja presión?

Las pruebas de calidad garantizan que las piezas fundidas a baja presión cumplen las normas del sector y los requisitos de los clientes. Los fabricantes utilizan varias pruebas clave para confirmar el rendimiento, la durabilidad y la solidez interna.

Inspección dimensional

Las medidas de la pieza se comprueban con herramientas como calibres, máquinas CMM o escáneres digitales. De este modo se garantiza que la pieza fundida se ajusta a las especificaciones exactas. Los fabricantes buscan precisión y uniformidad en todos los lotes.

Rayos X o TAC

Estas pruebas no destructivas revelan porosidad interna, contracción o defectos ocultos. Proporcionan una visión detallada del interior de la pieza fundida sin necesidad de cortarla. Esto es esencial para las piezas críticas para la seguridad.

Pruebas de resistencia mecánica

Las pruebas de tracción, compresión y dureza miden la durabilidad de la pieza. Estas pruebas confirman si el material puede soportar las tensiones del mundo real. Unas propiedades mecánicas fuertes indican una buena solidificación.

Evaluación de la rugosidad superficial

Instrumentos especiales miden la lisura de la superficie exterior. Una fundición a baja presión de alta calidad debe tener un acabado limpio y uniforme. Esto reduce la necesidad de pulido adicional.

Pruebas de estanqueidad y presión

Componentes como carcasas, cilindros o piezas de bombas se someten a comprobaciones de presión para garantizar su estanqueidad. Esto verifica la integridad estructural. La ausencia de fugas significa que la pieza de fundición está totalmente sellada y es densa.

¿Dónde encontrar una buena empresa de fundición a baja presión?

Un socio fiable de fundición a baja presión debe disponer de equipos modernos, sólidos conocimientos técnicos y un historial de producción de piezas de alta calidad. También debe ofrecer apoyo al diseño, orientación sobre aleaciones y servicios de pruebas de calidad para garantizar que el producto final cumple sus expectativas.

Si busca un fabricante de renombre, Fuchun Casting es una excelente opción. Con capacidades profesionales y equipos avanzados, la empresa ofrece servicios fiables de fundición a baja presión para clientes de todo el mundo. Puede obtener más información o ponerse en contacto directamente con ellos a través de su sitio web en fuchuncasting.com.

Resumen

La fundición a baja presión es un potente proceso de fabricación que ofrece precisión, resistencia y eficacia. Su método de llenado controlado reduce los defectos y crea piezas metálicas de alta calidad adecuadas para los sectores más exigentes. Tanto si necesita ruedas para automóviles, componentes aeroespaciales o carcasas industriales, este método de fundición ofrece resultados fiables.

Si conoce sus tipos, procesos, ventajas y aplicaciones, podrá tomar decisiones con conocimiento de causa a la hora de adquirir componentes de fundición. Asociarse con una empresa con experiencia como Fuchun Casting garantiza una calidad constante y un apoyo profesional. La fundición a baja presión sigue siendo una solución valiosa para las necesidades de fabricación modernas.