يُعد سبك المعادن من أهم تقنيات التصنيع وأكثرها ديمومة في تاريخ البشرية. فقد شكّلت هذه التقنية الحضارات وشغّلت الصناعات ولا تزال تقود الابتكار في العالم الحديث. ينطوي صب المعادن في جوهره على صهر المعدن وصبّه في قالب والسماح له بالتصلب في شكل معين. وقد مكّن هذا المفهوم البسيط والقوي في نفس الوقت من إنتاج كل شيء بدءاً من الأدوات البرونزية القديمة وحتى مكونات الفضاء الدقيقة.

على عكس العديد من طرق التصنيع الحديثة التي تتطلب تصنيعًا آليًا أو تجميعًا مكثفًا، فإن صب المعادن يسمح للمصنعين بإنشاء مكونات معقدة ومتينة ودقيقة في عملية واحدة. كما أنها فعّالة من حيث التكلفة وقابلة للتكيف ومناسبة للإنتاج الصغير والكبير على حد سواء. على مر القرون، أدى التقدم في علم المعادن وتكنولوجيا صناعة القوالب والتصميم الهندسي إلى تحويل صب المعادن من حرفة يدوية إلى عملية صناعية متطورة.

صب المعدن هو عملية تصنيع يتم فيها سكب المعدن المنصهر في قالب والسماح له بالتبريد والتصلب إلى الشكل المطلوب. بمجرد أن يتصلب المعدن، تتم إزالة القالب، تاركاً جزءاً نهائياً أو شبه نهائي يمكن تشكيله آلياً أو استخدامه كما هو.

هذه العملية مفيدة بشكل خاص لإنتاج الأشكال المعقدة والمكونات الكبيرة التي يصعب صنعها باستخدام طرق التصنيع الأخرى مثل التشكيل أو التصنيع الآلي. وتستخدم على نطاق واسع في صناعات مثل السيارات والفضاء والطاقة والبناء والآلات الثقيلة.

يمكن أن تكون القوالب المستخدمة في الصب مصنوعة من الرمل أو المعدن أو مواد أخرى حسب التطبيق. يتم اختيار طرق الصب المختلفة بناءً على الدقة المطلوبة وحجم الإنتاج ونوع المعدن.

تشمل الخصائص الرئيسية لسبك المعادن ما يلي:

يعود تاريخ سبك المعادن إلى آلاف السنين. وهي واحدة من أقدم الإنجازات التكنولوجية للبشرية، حيث لعبت دوراً محورياً في تطور الحضارات.

تعود أقدم الأدلة على سبك المعادن إلى حوالي 3200 سنة قبل الميلاد في بلاد ما بين النهرين ومصر القديمة. وكان البرونز من بين المعادن الأولى التي تم صبها واستخدمت في صناعة الأدوات والأسلحة والتحف الزخرفية. وقد أتاحت تقنية الصب بالشمع المفقود، التي نشأت في ذلك الوقت تقريباً، للحرفيين ابتكار أشكال معقدة بتفاصيل رائعة.

وبحلول عصر أسرة شانغ في الصين (1600-1046 قبل الميلاد)، أصبح صب البرونز متقدماً للغاية. فقد تم إنتاج أوانٍ برونزية ضخمة وقطع أثرية احتفالية معقدة باستخدام أساليب متطورة لصنع القوالب. وبالمثل، في اليونان وروما القديمة، استُخدم الصب في صناعة التماثيل والعملات المعدنية والأدوات اليومية.

أدت الثورة الصناعية في القرنين الثامن عشر والتاسع عشر إلى تحويل صب المعادن من نشاط حرفي إلى عملية صناعية. فمع اختراع المحركات البخارية والأفران الأفضل وتقنيات الإنتاج الضخم، أصبحت عملية الصب أكثر دقة وكفاءة. نمت المسابك بسرعة، وأنتجت قطع غيار للآلات ووسائل النقل والبناء.

إن صب المعادن اليوم عملية متطورة للغاية مدعومة بالتكنولوجيا الحديثة. وقد أدى التصميم بمساعدة الحاسوب (CAD) وبرامج المحاكاة والقولبة الآلية إلى زيادة الدقة وخفض التكاليف وتوسيع نطاق التطبيقات. وفي حين أن المبادئ الأساسية لا تزال كما هي، إلا أن الأساليب أصبحت أكثر دقة، مما يسمح بإنتاج كميات كبيرة من الأجزاء المعقدة.

تم تطوير أنواع مختلفة من طرق صب المعادن لتلبية احتياجات الإنتاج المتنوعة. ويعتمد اختيار الطريقة على عوامل مثل المادة والتعقيد والكمية والخصائص المطلوبة للمنتج النهائي.

الصب بالرمل هو الطريقة الأكثر شيوعاً وتقليدية. يتم ضغط نمط من الجزء في الرمل لإنشاء قالب. يُسكب المعدن المنصهر في التجويف ويترك ليبرد. هذه الطريقة مناسبة للمكونات الكبيرة وأحجام الإنتاج المنخفضة إلى المتوسطة. كما أنها فعالة من حيث التكلفة ومرنة من حيث الشكل والحجم.

في الصب بالقالب، يتم دفع المعدن المنصهر تحت الضغط في قالب فولاذي (قالب). تنتج هذه الطريقة أجزاء عالية الدقة ذات أسطح ملساء. وهي مثالية للإنتاج بكميات كبيرة وتستخدم عادةً مع المعادن غير الحديدية مثل الألومنيوم والزنك والمغنيسيوم.

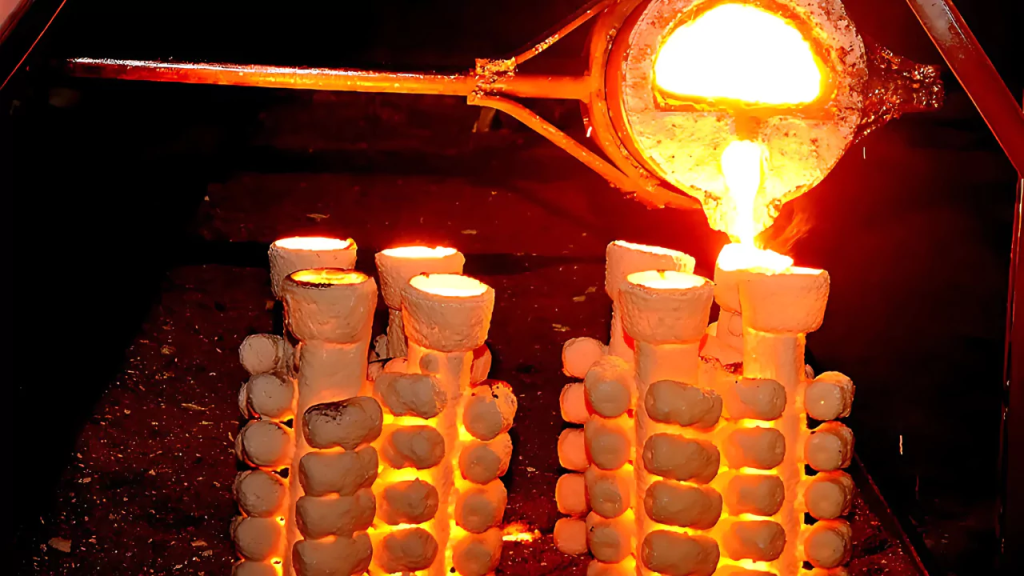

ينطوي الصب الاستثماري، أو الصب بالشمع المفقود، على إنشاء نموذج من الشمع للجزء، وتغليفه بقشرة من السيراميك، ثم إذابة الشمع. يتم صب المعدن المنصهر في القالب الخزفي. وتنتج هذه العملية قطعاً ذات تشطيبات سطحية ممتازة ودقة أبعاد ممتازة، وغالباً ما تستخدم في صناعات الطيران والصناعات الطبية.

تستخدم هذه الطريقة قوالب معدنية قابلة لإعادة الاستخدام بدلاً من الرمل أو الشمع. توفر دقة أبعاد وتشطيب سطح أفضل مقارنةً بالصب بالرمل. وغالباً ما تستخدم هذه الطريقة في أحجام الإنتاج المتوسطة إلى العالية وهي متوافقة مع المعادن غير الحديدية.

يتضمن الصب بالطرد المركزي صب المعدن المنصهر في قالب دوّار. تقوم قوة الطرد المركزي بتوزيع المعدن بالتساوي، مما ينتج عنه أجزاء ذات كثافة عالية وأقل مسامية. ويُستخدم عادةً لإنتاج الأنابيب والأسطوانات والمكونات المتماثلة الأخرى.

يشبه الصب بالرغوة المفقودة صب الرغوة المفقودة صب الاستثمار، ولكنه يستخدم أنماط الرغوة بدلاً من الشمع. عندما يتم سكب المعدن المنصهر في القالب، تتبخر الرغوة ويتم استبدالها بالمعدن. تقلل هذه الطريقة من الحاجة إلى النوى وتبسط صناعة القوالب.

يتضمن صب المعادن سلسلة من الخطوات المحددة جيدًا لضمان تلبية المنتج النهائي لمتطلبات الجودة والأبعاد.

النمط هو نسخة طبق الأصل من المنتج النهائي. وهو مصنوع من مواد مثل الخشب أو البلاستيك أو المعدن. يجب أن تراعي الأنماط الانكماش الذي يحدث أثناء تبريد المعدن.

يتم إنشاء القالب باستخدام الرمل أو المعدن أو السيراميك. في الصب بالرمل، على سبيل المثال، يتم وضع النموذج في الرمل وتعبئته بإحكام لتشكيل التجويف. في الصب الاستثماري، يتم طلاء نموذج الشمع بالسيراميك.

يتم صهر المعدن المراد صبه في فرن. ويعتمد نوع الفرن المستخدم على درجة انصهار المعدن وحجم الإنتاج. وتشمل الأفران الشائعة أفران القبة والأفران الحثية وأفران القوس الكهربائي.

يتم صب المعدن المنصهر بعناية في تجويف القالب. يتم التحكم في معدل الصب ودرجة الحرارة لتجنب العيوب مثل المسامية والعيوب في الصب.

عندما يبرد المعدن، يتصلب ويأخذ شكل القالب. يعد التبريد المتحكم فيه أمرًا بالغ الأهمية لتحقيق البنية المجهرية والخصائص الميكانيكية المطلوبة.

بمجرد أن يتصلب الصب، تتم إزالة القالب. في الصب بالرمل، يتم تكسير الرمل. في الصب الاستثماري، يتم تكسير القشرة الخزفية.

يتم تنظيف الصب لإزالة أي مواد قالب متبقية. قد يتم تطبيق عمليات إضافية مثل الطحن أو المعالجة الآلية أو المعالجة الحرارية لتحقيق التشطيب والأبعاد المطلوبة.

يتم فحص الصب النهائي للتأكد من دقة الأبعاد، وتشطيب السطح والعيوب الداخلية. وغالباً ما يتم استخدام طرق اختبار غير مدمرة لضمان الموثوقية.

يوفر صب المعادن العديد من المزايا التي تجعله عملية تصنيع جذابة للعديد من الصناعات.

يسمح الصب المعدني بإنتاج أجزاء ذات أشكال معقدة وهياكل داخلية يصعب أو يستحيل تصنيعها من خلال التشغيل الآلي أو التشكيل وحده.

يمكن صب أي معدن تقريبًا، بما في ذلك الفولاذ والحديد والألومنيوم والنحاس والمغنيسيوم وسبائك مختلفة. هذه المرونة تجعلها مناسبة لمجموعة واسعة من التطبيقات.

بالنسبة للأجزاء الكبيرة أو الإنتاج بكميات كبيرة، يكون الصب أكثر اقتصادًا من التشغيل الآلي. كما أن القدرة على إعادة استخدام النماذج والقوالب في بعض الطرق تقلل من التكاليف.

يمكن أن ينتج الصب مكونات تتراوح من بضعة جرامات إلى عدة أطنان. وهذا يجعلها مثالية للصناعات مثل الطاقة والبنية التحتية التي تتطلب أجزاء كبيرة جداً.

تسمح بعض طرق الصب، مثل الصب بالقالب، بإنتاج سريع لمكونات متطابقة بأقل قدر من التشطيب.

على عكس طرق التصنيع الطرح، لا يستخدم الصب سوى كمية المواد اللازمة للجزء، مما يقلل من الخردة.

يُستخدم صب المعادن في عدد لا يُحصى من الصناعات نظراً لتعدد استخداماته وفعاليته من حيث التكلفة. وتتراوح تطبيقاته من العناصر اليومية إلى المكونات الهامة في التكنولوجيا المتقدمة.

يُعد صب المعادن أمرًا ضروريًا في صناعة السيارات، حيث يتم إنتاج كتل المحرك ورؤوس الأسطوانات ومكونات المكابح وعلب ناقل الحركة من خلال الصب. ويُعد الألومنيوم والحديد من المعادن شائعة الاستخدام.

في مجال الطيران، يُستخدم الصب بالاستثمار في صناعة مكونات معقدة وخفيفة الوزن مثل شفرات التوربينات والأجزاء الهيكلية. وتُعد الدقة وسلامة المواد أمرًا بالغ الأهمية في هذا القطاع.

تُستخدم المكونات الكبيرة المصنوعة من الحديد الزهر والصلب مثل الأنابيب والعوارض والدعامات الهيكلية في البناء. يسمح الصب بإنتاج أجزاء قوية ومتينة بتكلفة معقولة.

تعتمد صناعة الطاقة على المكونات المصبوبة للتوربينات والصمامات والمضخات والمولدات. وتستخدم السبائك عالية الأداء لتحمل درجات الحرارة والضغوط الشديدة.

يُستخدم الصب على نطاق واسع في إنتاج مكونات الآلات الزراعية والمعدات الصناعية وأنظمة التصنيع، حيث تكون المتانة والدقة ضروريتين.

يلعب صب المعادن أيضًا دورًا في المجالات الفنية. حيث يستخدم النحاتون والمصممون الصب لإنشاء أعمال فنية معدنية معقدة وتماثيل وتفاصيل معمارية.

مراقبة الجودة في صب المعادن أمر ضروري لضمان الأداء والسلامة والمتانة. يتم استخدام مجموعة متنوعة من طرق الاختبار، اعتمادًا على التطبيق وأهمية الجزء.

تتضمن أبسط طريقة فحص الصب بحثًا عن العيوب السطحية مثل الشقوق أو تجاويف الانكماش أو الحشو غير المكتمل. وعلى الرغم من بساطتها، إلا أنها خطوة أولى مهمة.

يتم أخذ قياسات دقيقة لضمان مطابقة المسبوكات لمواصفات التصميم. وغالبًا ما يتم استخدام ماكينات قياس الإحداثيات (CMM) والمقاييس.

تُستخدم طرق NDT للكشف عن العيوب الداخلية دون الإضرار بالجزء. وتشمل التقنيات الشائعة ما يلي:

يتم إجراء اختبارات الشد واختبارات الصدمات وقياسات الصلابة لتقييم الخواص الميكانيكية للقالب. تضمن هذه الاختبارات استيفاء الجزء لمتطلبات القوة والأداء.

يكشف الفحص المجهري للبنية المجهرية عن تفاصيل حول حجم الحبيبات والشوائب وتوزيع الطور. يساعد ذلك في تقييم جودة عملية الصب والمعالجة الحرارية.

يعد العثور على شركة موثوقة لسبك المعادن أمرًا بالغ الأهمية للحصول على مكونات عالية الجودة تلبي المعايير الفنية ومعايير الأداء. وينبغي أن يتمتع شريك الصب الجيد بما يلي:

على سبيل المثال، شركة Fuchun Casting هي شركة صب معادن ذات خبرة تقدم مجموعة متنوعة من خدمات الصب لمختلف الصناعات. وبفضل خبرتها في الصب الدقيق وضمان الجودة الصارم، يمكن لمثل هذه الشركات تقديم حلول تصنيع فعالة ويمكن الاعتماد عليها.

عند اختيار المورد، يُنصح بتقييم قدراته الإنتاجية، والتحقق من مراجعه، وزيارة منشآته إن أمكن لتقييم تقنياته وعملياته بشكل مباشر.

يظل صب المعادن حجر الزاوية في تكنولوجيا التصنيع، حيث يجمع بين المبادئ القديمة والابتكار الحديث. فمن خلال صب المعدن المنصهر في قوالب، يمكن للمصنعين إنتاج أجزاء معقدة ومتينة وفعالة من حيث التكلفة للصناعات التي تتراوح من السيارات إلى الفضاء الجوي وغيرها.

استكشفنا تعريف وتاريخ الصب المعدني وأنواعه وعملياته المختلفة والمزايا التي يقدمها وتطبيقاته العديدة. يلعب اختبار الجودة دورًا رئيسيًا في ضمان موثوقية المنتجات المصبوبة. وأخيرًا، يعد اختيار شركة الصب المناسبة - مثل شركة فوشون للصب - أمرًا ضروريًا لضمان الحصول على نتائج متسقة.

مع استمرار تقدم الصناعات، سيظل صب المعادن تكنولوجيا حيوية ومتطورة تقود الابتكار في التصنيع والهندسة.

آخر المنشورات

الصب بالشفط بالتفريغ: الدليل النهائي

صب القالب الصدفي: الدليل النهائي

FUCHUN CASTING - إشعار عطلة رأس السنة الصينية الجديدة

ضغط الصب بالضغط: الدليل النهائي

الصب بالمكنسة الكهربائية: الدليل النهائي

شركة نينغبو فوشون للمسبوكات الدقيقة المحدودة هي واحدة من أفضل الشركات المصنعة لصب الاستثمار في العالم.