جدول المحتويات

يمكن اعتبار الصب المستمر طفرة في عمل المعادن. في الصب المستمر، من الممكن تغيير المواد المعدنية السائلة إلى شبه مصبوبة في وقت قصير جدًا. يمكن أن تزيد أهمية استفسارات البحث على الإنترنت حول الصب المستمر كثيرًا بالنسبة للعديد من الفنيين أو إدارة المصانع أو المتخصصين على مستوى المشتريات من خلال تحقيق المزيد من الإنتاجية أو تقليل النفايات أو الحفاظ على جودة المنتج. سيحاول الكتيب الحالي تقديم تفاصيل شاملة حول الصب المستمر والتي قد تشمل على سبيل المثال لا الحصر التعريف والتاريخ والفئات والعمليات والفوائد والاستخدامات وتقييم جودة المنتج أو تقديم المشورة للشركاء المرتبطين بالمشروع.

ما هو الصب المستمر؟

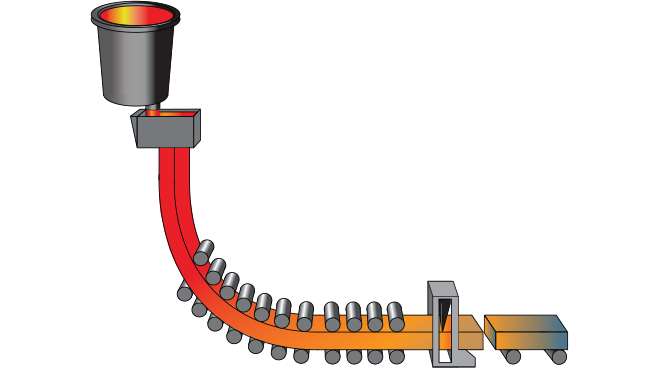

الصب المستمر هي عملية يتم فيها تصلب المعدن المنصهر إلى منتج صلب شبه جاهز لمزيد من المعالجة.

ماير هاكمان

وهي في الواقع تقنية متقدمة لتشغيل المعادن، حيث يتم صب المعدن السائل الساخن في ألواح وقضبان وقوالب وأزهار صلبة شبه منتجة. ويختلف ذلك في الأساس عن ‘صب السبيكة’ لأنه بينما في صب السبيكة يتم صب المعدن السائل الساخن في قوالب ويتم صبها على دفعات، في الصب المستمر هناك إدخال مستمر للمعدن السائل الساخن في قالب مبرد بالماء.

وفي عملية الخروج من القالب، تتصلب الطبقة الخارجية للمعدن مع بقاء اللب شبه سائل. وعندما يبرد الخيط عند السقوط، تتشكل قطعة يمكن بعد ذلك تقطيعها بسهولة إلى الحجم المطلوب للدرفلة والتشكيل وغيرها من التطبيقات الأخرى.

تتضمن التكنولوجيا الحالية في الصب المستمر الآن أنظمة تحكم متقدمة للغاية، والتي تشمل درجة الحرارة، ومعدل التدفق، وتذبذب القالب، والتبريد الثانوي. وتسمح هذه الأنظمة بالتحكم في تكوين البنية المجهرية والفصل والفراغ والعيوب التشققية.

يتم التطبيق العام للصب المستمر على الصلب والألومنيوم والنحاس والسبائك غير الحديدية الأخرى. وبالنسبة للفولاذ، مكّنت هذه التقنية من تصنيع الألواح إلى ألواح وصفائح، والقضبان إلى قضبان وقضبان وقضبان حديدية وأزهار إلى أشكال هيكلية. ومن الفوائد الرئيسية لسبائك الألومنيوم والنحاس تحسين خصائص القوة والتوصيل الكهربائي وقابلية التشغيل على البارد.

تاريخ الصب المستمر

تعتمد كيفية ظهور عملية الصب المستمر على فهم السبب وراء كون عملية الإنتاج هذه هي الأكثر استخدامًا حاليًا في العالم لإنتاج المعادن. وقد بدأت التطورات المبكرة في منتصف القرن التاسع عشر، حيث تم إجراء أعمال تجريبية من أجل محاولة تصلب المعدن المنصهر بين الأجزاء الدوارة.

أصبحت عمليات الصب المستمر على نطاق واسع قيد التشغيل في أعمال الصلب اليابانية والأوروبية بحلول الخمسينيات. وتشمل التطورات المهمة في هذه الحالة القوالب المبردة بالماء، وسحب الأسطوانة، والتحكم في التدفق. يعتبر الصب المستمر أقل إهدارًا للمواد والطاقة مقارنةً بعملية الصب بالسبيكة.

التقنيات المتاحة

ومع إدخال التذبذب في القالب، ومناطق التبريد الثانوية، والأتمتة في الستينيات والسبعينيات، تم تحسين جودة المسبوكات مع تقليل العيوب، مما جعل الصب متعدد الخيوط عمليًا أيضًا. وساعد ذلك بدوره على الإنتاج الضخم وكذلك إنتاج السبائك لأغراض إنتاج السيارات من خلال عمليات الصب المستمر.

وبحلول نهاية القرن العشرين، أصبح الصب المستمر ممارسة عالمية. وفي الواقع، أصبحت المصانع الحديثة آلية تمامًا، بدءًا من عملية إنشاء وتصلب المعدن المنصهر إلى عملية تشكيل المعادن التي تنتج آلاف الأطنان من المعدن يوميًا.

أنواع الصب المستمر

هناك طرق مختلفة للصب المستمر. وهي تعتمد على شكل المنتج النهائي، من بين أمور أخرى. هذه المعرفة ضرورية جدًا للمصنعين لأنها تمكنهم من اختيار المعدات والتقنيات المناسبة.

الصب المستمر للبلاطة

الصب المستمر هو عملية يتم من خلالها إنتاج ألواح عريضة من المنتج يتم دحرجتها إلى صفائح أو ألواح أو لفائف. وتستخدم هذه الألواح في البناء وبناء السفن وتصنيع المركبات.

هذه البكرات المستخدمة في صب الألواح قادرة على إعطاء إنتاجية عالية بسماكة وعرض متناسقين للمنتج المراد معالجته بشكل أكبر.

الصب المستمر للبليت

صُممت عجلات البليت لتشكيل المربعات أو المقاطع شبه المربعة للقضبان والقضبان والعديد من مواد التسليح. في معظم الحالات، تعمل عجلات البليت مع خيوط متعددة بحيث تكون كفاءة العمل أعلى. يمكن لسبك البليت إنشاء مواد قوية ومتساوية الأحجام واقتصادية.

صب بلوم والشعاع الفارغ

الزهر هو قالب متوسط الحجم لصنع العوارض والقضبان. أما فراغ العارضة فهو عبارة عن قالب شبه صافي الشكل لصنع عوارض I وعوارض H. تؤدي تقنيات الصب هذه إلى معالجة وسيطة أقل ولكنها تضمن دقة عالية للأبعاد وكذلك الخصائص.

عملية الصب المستمر

هناك العديد من عمليات الصب المستمر للمعادن التي تشارك في تحديد الجودة النهائية للمعدن الذي سيتم إنتاجه، مثل عملية تحضير المعدن المنصهر إلى عملية قطع الخيط، من بين العديد من العمليات الأخرى التي تدخل في صب المعادن.

تحضير المعدن المنصهر

تتضمن العملية الأولى الصهر بشكل أساسي، حيث يتم تسخين المواد في فرن حتى تنصهر. ثم تشتمل العملية الثانية على الصقل الذي يهدف أساسًا إلى التخلص من الكبريت والفوسفور والغازات في المعدن المصهور. ويتم أيضًا التحكم في المحتويات الكيميائية حيث أنه في معظم الحالات، يمكن أن يكون للتغيرات الكيميائية تأثيرات ضارة على قوة المعدن وليونته وتآكله وسهولة معالجته، خاصةً في الحالات التي يتم فيها إنتاج أنواع مختلفة من المعادن.

ثم يخضع المعدن المنصهر للمعالجة الحرارية عند درجة الحرارة الأنسب للصب. بعد ذلك يتم صب المعدن المصبوب في التنديش. والوعاء عبارة عن حاوية مبطنة بالحراريات توضع بين نافورة/مغرفة الصب والقوالب. وتتمثل الوظيفة الرئيسية للوعاء، بالإضافة إلى ضبط معدل تدفق المعدن في القوالب، في المساعدة في تعويم التضمين وتجانس درجة الحرارة والتحكم في تدفق المعدن. كل هذه الأمور حيوية للغاية في تحديد جودة تشطيب السطح والنظافة الداخلية للمعدن المصبوب.

تصلب القالب والتبريد الثانوي

يتدفق المعدن الساخن الخارج من التنديش من خلال قالب نحاسي مبرد بالماء الذي يحدد شكله المنتج الخالي من الخبث: لوح أو سبيكة أو زهرة. وبسبب التلامس بين الفولاذ وأسطح القالب، يبدأ الفولاذ في التبريد والتصلب بسرعة نتيجة التلامس بين الفولاذ وأسطح القالب، مما يشكل غلافًا خارجيًا. وتتطلب هذه القشرة الخارجية قوة لأنها تحافظ على تماسك قلب الفولاذ السائل في وقت خروجه من القالب، وبالتالي تحميه من الانكسار.

عندما تخرج الخصلة من القالب، تدخل منطقة التبريد الثانوية، حيث يمكن إزالة الحرارة عن طريق رذاذ الماء أو التبريد بالرذاذ الهوائي أو سترات التبريد. والغرض من مرحلة التبريد الثانوي هو إحداث التصلب من الحافة الخارجية إلى الجزء الداخلي. ومع ذلك، يمكن أن يتسبب التبريد غير المنضبط في حدوث عدد من عيوب الصب المختلفة مثل التشققات السطحية أو الفراغات أو الفصل أو التشويه.

الخصلة - استخراج الخصلة والقطع

بمجرد أن يكتسب الخيط نوعًا من القوة الميكانيكية، يتم إخراجه بانتظام من ماكينة الصب بمساعدة البكرات. وفي حركتها عبر طريق منحني أو مستقيم، اعتمادًا على نوع آلة الصب، يتم دعم هذا الخيط بواسطة بكرات. يجب أن يكون هناك تناسق في معدل السحب لكي يعمل ذلك بالتوافق مع معدل تصلب الخصلة. عندما تتحرك الخصلة التي تم تشكيلها إلى طاولة السحب، يتم تقطيعها إلى أطوال منتظمة بمساعدة ماكينات مثل المقصات الميكانيكية والمشاعل التي تعمل بالأكسجين والليزر.

مزايا الصب المستمر

وهي تمنح ميزة هائلة على التقنيات التقليدية لصب السبائك.

تحسين الكفاءة والإنتاجية

تلغي العملية المستمرة المناولة المتكررة أو إعادة التسخين أو المعالجة على دفعات. تعزز الأتمتة كفاءة العملية بجودة أكثر اتساقًا.

ارتفاع إنتاجية المعدن وتقليل الفاقد. يقلل الصب على شكل شبه صافي من كمية الفاقد في التشذيب، والخردة المفقودة، وفقدان المعادن المفقودة في التشغيل الآلي بشكل كبير. العائد هو العامل الذي يحدد وفورات التكلفة، مما يساعد بدوره على توفير

توفير الطاقة

ونظرًا لأن جميع العمليات مثل الصهر والتصلب والتشكيل تتم دفعة واحدة، فإن الصب المستمر يقلل من الحاجة إلى دورات إعادة التسخين كثيفة الطاقة، مما يضمن الاستدامة. ينتج التصلب المتحكم فيه بنية مجهرية متجانسة مع عيوب أقل. وهناك حاجة إلى معالجة لاحقة أقل من أجل دقة الأبعاد والتشطيب السطحي السلس.

انخفاض تكاليف العمالة والتشغيل

تتضمن الأتمتة عمالة بشرية أقل وأخطاء أقل من قبل البشر. بالمقارنة مع الطريقة التقليدية للصبّ، هناك حاجة إلى عدد أقل من المشغلين. وبالتالي، تنخفض التكاليف.

مهلة زمنية أقصر

يسمح الإنتاج المستمر بسلسلة توريد سلسة للسلع شبه المصنعة مع تقليل فترات الإنتاج والمهل الزمنية للإنتاج، إلى جانب الاستجابة لاحتياجات العملاء.

مرونة إنتاج السبائك

تسمح معدلات التبريد التي يمكن التحكم فيها بإنشاء سبائك خاصة بخصائص ميكانيكية وكيميائية محددة. ويساعد ذلك في دعم التطبيقات عالية الأداء في صناعات مثل الفضاء والسيارات والطب.

تطبيقات الصب المستمر

وبصرف النظر عن الإنتاج، يمكن تطبيق الصب المستمر على أي صناعة.

صناعة الصلب

يقوم الصب المستمر للصلب بمعالجة الصلب المصهور إلى ألواح أو قضبان أو كتل أو أزهار يمكن معالجتها بشكل أكبر في مواد تستخدم في تشييد المباني والآلات والسلع المنزلية.

إنتاج الألومنيوم والنحاس

كما يتم استخدام طرق صب البليت والألواح على نطاق واسع على الألومنيوم والنحاس، مع خصائصها الميكانيكية والكهربائية الممتازة المناسبة لصناعات السيارات والتعبئة والتغليف والإلكترونيات.

السبائك المتخصصة والمواد المتقدمة

التصلب المتحكم فيه هو حالة مرغوبة في تطبيقات الفضاء والطاقة والتطبيقات الطبية للسبائك عالية الأداء.

صناعة البناء والتشييد

تُعرف بعض المنتجات المصبوبة، مثل العوارض والأعمدة وقضبان التسليح، بشعبية كبيرة في تقديم القوة والأبعاد الدقيقة وأوقات الإنجاز الأسرع.

صناعة السيارات

يستخدم صانعو السيارات عمليات الصب المستمر لجعل المكونات الهيكلية ومكونات المحرك أخف وزنًا وأكثر أمانًا واتساقًا في خصائصها.

بناء السفن والآلات الثقيلة

توفر الألواح والعوارض والأشكال الإنشائية المصنعة عن طريق الصب المستمر القوة التي تتطلبها السفن والرافعات والمعدات الصناعية الأخرى.

قطاع الطاقة

هناك تطبيقات في خطوط الأنابيب، وأجزاء توربينات الرياح، ومكونات محطات توليد الطاقة لهذه المنتجات المصبوبة عالية القوة والمقاومة للتآكل.

صناعة السكك الحديدية

ينتج الصب المستمر قضباناً وعوارض ومقاطع فولاذية هيكلية أكثر أماناً ومتانة وتفوقاً من الناحية المعدنية.

كيف يتم اختبار جودة الصب المستمر؟

في معظم عمليات التصنيع يتم إجراء اختبارات الجودة للتأكد من أن منتجات الصب المستمر تفي بمتطلبات الخواص الميكانيكية والحجم والعوامل المعدنية.

الفحص البصري

توفر عمليات فحص السطح مؤشرات لأي ثغرات أو شقوق أو شوائب. وهذا أمر حيوي لتجنب إعادة العمل والحفاظ على استقرار عملية الصب.

الأبعاد الميكانيكية والاختبار الميكانيكي

تتحقق أدوات الاختبار الدقيقة من العرض والسُمك والاستقامة وقوة الشد والصلابة ومقاومة الصدمات حسب الحاجة.

التحليل المعدني والكيميائي

ويلتقط تحليل البنية الداخلية الفصل أو المسامية، ويضمن التحليل الكيميائي استيفاء التركيب المطلوب.

العثور على مورد الصب المستمر المناسب

يعد العثور على مورد صب مستمر موثوق به أمرًا بالغ الأهمية من حيث الجودة والاتساق ووقت التسليم. يجب أن يكون لدى المورد المختار تكنولوجيا متقدمة، وقوى عاملة مؤهلة، ومراقبة فعالة للجودة.

فوشون كاستينج لديها خبرة وخبرة في الصب المستمر لمختلف المعادن مثل الصلب والألومنيوم، بما في ذلك السبائك الأخرى لمختلف الصناعات: البناء، والسيارات، والطاقة، والصناعة. وهي موثوقة بفضل تطبيقها للتكنولوجيا المتقدمة وإجراءات الاختبار الصارمة.

الخاتمة

أحدث الصب المستمر ثورة كبيرة في صناعة المعادن من خلال إدخال الكفاءة والجودة والمرونة التي لا مثيل لها. يُستخدم الصب المستمر للصلب والمعادن غير الحديدية والسبائك العالية لمختلف الصناعات بمعايير عالية للأداء والموثوقية.

تقود المعرفة بتكنولوجيا الصب المستمر والمزايا ومنهجية الاختبار والتطبيقات المهندسين والمشترين إلى اتخاذ قرارات مستنيرة. يجب اختيار مورد موثوق به لضمان الجودة والنجاح على المدى الطويل.

الصب المستمر هو أكثر من مجرد عملية تصنيع؛ فهو العمود الفقري لإنتاج المعادن الحديثة.