低压铸造已成为生产高质量金属部件最可靠的方法之一。汽车、航空航天和机械等行业都依赖这种方法,因为它能生产出坚固、精确和稳定的零件。随着制造商对更轻的材料和更严格的公差要求的提高,这种工艺将继续受到关注。.

许多人在希望减少缺陷或提高现有铸造产品的质量时,都会搜索有关低压铸造的信息。他们通常会将低压铸造与重力铸造或高压压铸进行比较,并希望了解哪种方法能在成本和性能之间取得最佳平衡。低压铸造之所以能脱颖而出,是因为它能控制从熔炉到模具的金属流,减少湍流和污染。.

本指南详细介绍了铸造工艺、优势、应用以及如何选择可靠的铸造供应商。.

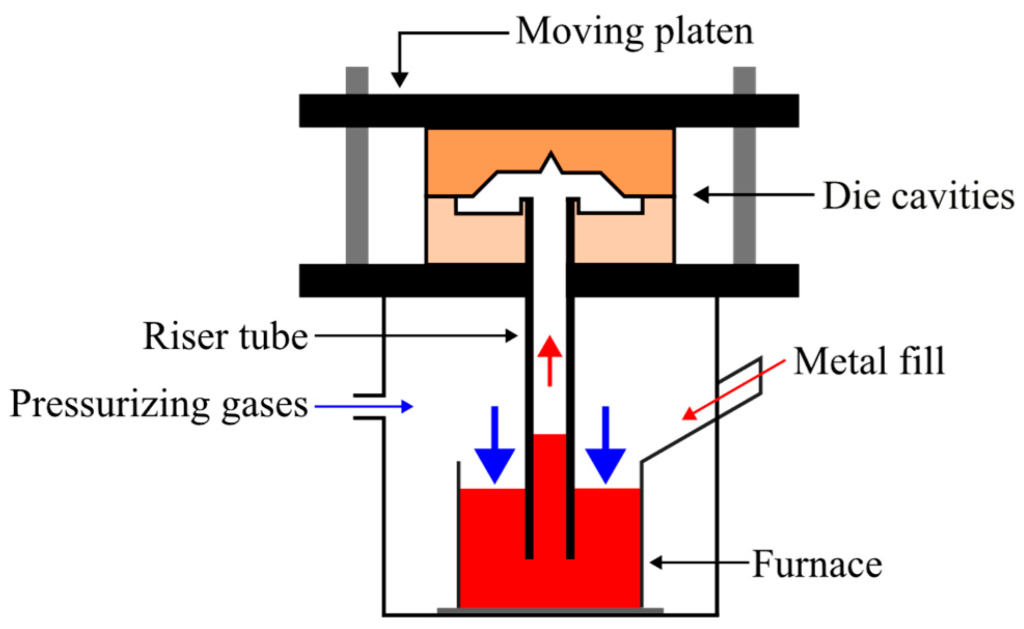

低压铸造是一种受控金属铸造技术,利用低而稳定的气压将熔融金属向上推入模具。与金属直接落入模具的重力铸造不同,这种方法能确保金属更顺畅地流动,减少湍流。最终产品密度更高、强度更大、精度更高。.

这种工艺尤其适用于生产高集成度的铝和镁部件。由于金属从熔炉缓缓升入模具,因此可避免污染和气体吸收。这种可控的填充大大提高了机械性能,并减少了常见的铸造缺陷。.

许多行业偏爱低压铸造,因为它能在成本、质量和可重复性之间取得平衡。它允许制造商生产复杂形状的零件,并保持尺寸稳定。当工程师和产品设计师需要性能稳定的零件时,他们就会依赖低压铸造。.

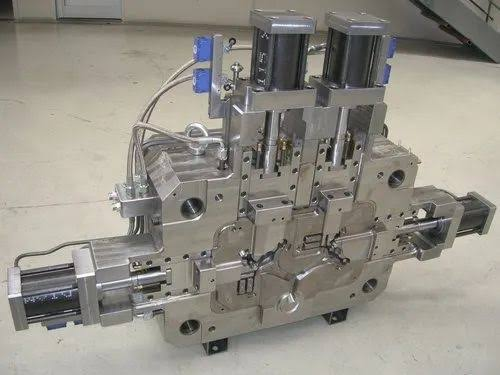

低压铸造还支持自动化,是中高产量的理想选择。自动化压力系统可最大限度地减少人为误差,并确保所有铸件的一致性。这使得该工艺既高效又可预测,满足了苛刻的工业需求。.

低压铸造的发展始于制造商寻求一种更清洁、更可靠的方法来替代重力浇注法。早期的工业铸造厂在气孔、填充不一致和高缺陷率等问题上苦苦挣扎。工程师们意识到,控制压力可以显著改善熔融金属进入模具的方式。.

到 20 世纪中期,欧洲推出了第一套实用的低压铸造系统。这些早期的系统使用基本的压力控制,主要用于简单的铝制部件。它们的成功很快引起了寻求更好结构部件的制造商的注意。.

20 世纪 70 年代和 80 年代,不断发展的汽车工业加速了低压铸造的应用。汽车制造商需要更轻、更坚固的零件来提高汽车性能和燃油效率。低压铸造成为生产具有高可靠性的车轮、悬挂部件和发动机部件的关键。.

熔炉密封、陶瓷管和压力控制方面的进步进一步发展了这一技术。到 20 世纪 90 年代末,这种方法因其精确性和可重复性已成为许多行业的标准方法。如今,它仍然是全球复杂和大型部件的主要铸造工艺。.

随着数字监控、自动浇注系统和实时质量控制技术的发展,现代低压铸造技术也在不断进步。这些创新技术使低压铸造工艺比以往任何时候都更稳定、更精确、更具竞争力。随着各行各业对轻质材料和高性能的追求,低压铸造法的相关性也在不断提高。.

根据材料、零件设计和生产目标的不同,制造商会使用多种不同的低压铸造。每种类型都有适合不同行业的优势。.

低压砂型铸造使用砂型代替永久性模具。它为大型部件或具有复杂几何形状的部件提供了更大的灵活性。由于砂模更容易定制,因此这种类型是中等产量或大型结构部件的理想选择。.

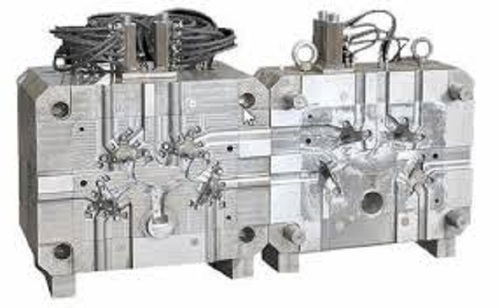

低压铸造使用永久性金属模具,具有出色的表面质量和尺寸精度。金属模具可以加快冷却速度,提高最终产品的强度和晶粒结构。这种类型的压铸件广泛用于汽车车轮、发动机部件和精密工业零件。.

在这种变化中,使用了熔模铸造工艺中的陶瓷壳体和低压填充。它结合了熔模铸造的细节精度和低压方法的均匀填充。这样,制造商就能制造出具有卓越机械性能的高度复杂形状。.

低压铸造工艺包括一系列受控步骤,旨在确保顺利填充和最终产品的强度。每个阶段都对一致性和质量起着重要作用。.

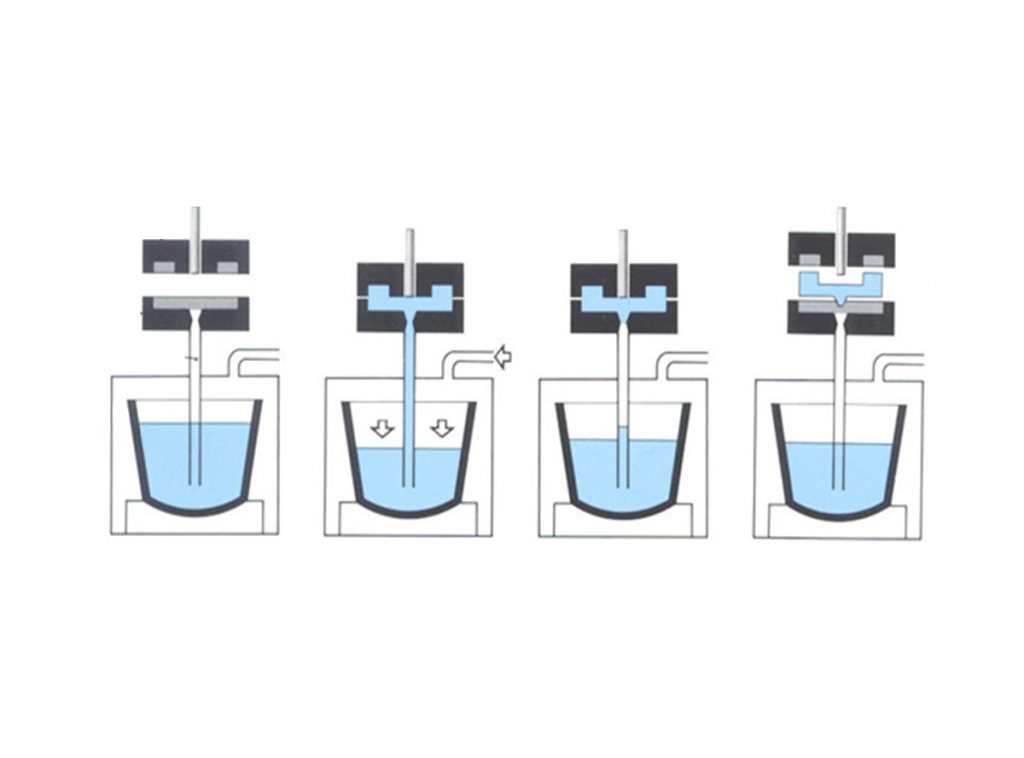

制造商首先要设计和制作模具,无论是砂基模具还是永久性金属模具。模具必须清洁并预热,以防止热冲击。预热还有助于金属均匀填充并减少缺陷。.

选定的金属(通常为铝或镁)在密封的熔炉中熔化。熔炉通过上升管直接与模具相连。保持熔炉密封可以最大限度地减少污染,保持金属的纯度。.

低气压作用于炉顶,迫使熔融金属通过上升管上升。这种压力通常非常柔和,以避免湍流。受控的向上流动可确保平稳的填充和出色的密度。.

金属稳步上升,直至完全填满模具。由于金属从底部向上填充,空气很容易被挤出,从而减少了气孔。这就提高了最终零件的强度和外观。.

模具装满后,保持压力,直到金属开始凝固。保持压力稳定可防止收缩缺陷。然后以可控的速度冷却模具,以获得最佳的晶粒结构。.

冷却后打开模具,取出凝固的铸件。多余的材料(如浇口或冒口)会被修剪掉。然后,零件进入机加工或表面处理等精加工工序。.

制造商对铸件进行检验,以确保其符合质量标准。常见的检测包括尺寸检查、强度评估和内部缺陷检测。这一步骤保证了每个最终产品的可靠性。.

低压铸造具有显著的优势,是制造高质量金属部件的首选方法。这些优势有助于企业降低成本、提高性能和实现稳定的生产结果。.

平滑向上的金属流确保了模腔的精确填充。这使得公差更小,变形最小。制造商可以生产出复杂的形状,之后几乎不需要加工。.

由于填充过程缓慢且可控,金属凝固时内部缺陷较少。这就形成了强度更高的致密结构。最终零件在结构或承重应用中更加可靠。.

低湍流可减少表面粗糙度和瑕疵。因此,直接出模的表面更加光滑。许多零件所需的抛光或二次精加工更少。.

受控的充气过程可最大限度地减少气穴。更少的气穴意味着更坚固、更耐用的部件。这使得低压铸造成为安全关键或高压力部件的理想选择。.

这种方法只使用填充模具所需的金属量。减少废料可降低生产成本,提高可持续性。它还简化了多余金属的回收。.

自动化和压力控制使生产过程具有高度的可重复性。每一批产品都具有统一的质量,差异极小。这对于要求严格可靠性的行业来说至关重要。.

平缓的金属流动可以完全填充复杂的模具形状。设计师可以设计出现代、轻质、细致的零件。这减少了焊接或组装的需要。.

低压铸造因其可靠性和质量而广泛应用于各行各业。它的多功能性使其既适用于日常产品,也适用于先进的工程部件。.

汽车制造商将低压铸造用于车轮、悬挂部件、制动部件和发动机外壳。这些部件要求强度、耐用性和精度。这种方法可确保这些部件重量轻、结构稳固。.

航空航天零件要求极高的可靠性和低气孔率。低压铸造可提供涡轮机壳体、支架和结构支撑所需的精度和密度。它还支持使用轻质合金来提高效率。.

泵外壳、叶轮和齿轮箱壳体等机械部件都能从该方法的稳定性中受益。这些部件必须承受持续的应力和摩擦。低压铸造可确保这些部件即使在恶劣的环境中也能保持稳定的性能。.

发电机、风力涡轮机和电气外壳通常使用铸铝部件。低压铸造可提供重型使用所需的结构完整性。这种方法还支持能源领域常见的大型复杂形状。.

高端电子产品、照明设备和户外用品有时需要坚固而光滑的金属部件。低压铸造可生产出视觉上光滑、美观的部件。它的精确性有助于制造商实现精致的产品设计。.

暴露在恶劣腐蚀环境中的部件需要极佳的密度和密封性。许多船用部件(如螺旋桨部件、转向器外壳和安装件)都采用了这种工艺。这种方法可确保稳定性和长期性能。.

质量检测确保低压铸造件符合行业标准和客户要求。制造商通过几项关键测试来确认产品的性能、耐用性和内部完好性。.

使用卡尺、坐标测量机或数字扫描仪等工具检查零件的测量值。这样可以确保铸件符合准确的规格要求。制造商要求各批次产品的精度和一致性。.

这些非破坏性测试可揭示内部气孔、缩孔或隐藏的缺陷。它们能在不切割铸件的情况下提供铸件内部的详细情况。这对安全关键零件至关重要。.

拉伸、压缩和硬度测试可测量零件的耐用性。这些测试可确认材料是否能承受实际应力。较强的机械性能表明凝固效果良好。.

特殊仪器可测量外表面的光滑度。高质量的低压铸件应具有光洁、平整的表面。这就减少了额外抛光的需要。.

对外壳、气缸或泵部件等组件进行压力检查,以确保其气密性。这可验证结构的完整性。无泄漏意味着铸件是完全密封和致密的。.

可靠的低压铸造合作伙伴应拥有现代化的设备、雄厚的专业技术力量以及生产稳定、高质量零件的良好记录。他们还应提供设计支持、合金指导和质量检测服务,以确保最终产品符合您的期望。.

如果您正在寻找一家声誉良好的制造商,富春铸造公司将是您的最佳选择。该公司拥有专业能力和先进设备,可为全球客户提供可靠的低压铸造服务。您可以通过其网站 fuchuncasting.com 了解更多信息或直接与他们联系。.

低压铸造是一种功能强大的制造工艺,可提供精度、强度和效率。其可控的填充方法可减少缺陷,制造出高质量的金属零件,适用于要求苛刻的行业。无论您需要的是汽车车轮、航空航天部件还是工业外壳,这种铸造方法都能提供可靠的结果。.

通过了解其类型、工艺、优势和应用,您可以在采购铸件时做出明智的决定。与富春铸造这样经验丰富的公司合作,可确保始终如一的质量和专业支持。低压铸造仍然是满足现代制造需求的重要解决方案。.