Оглавление

Литье под низким давлением стало одним из самых надежных методов производства высококачественных металлических деталей. Такие отрасли, как автомобильная, аэрокосмическая и машиностроительная, полагаются на него, поскольку он обеспечивает прочные, точные и стабильные детали. Поскольку производителям требуются более легкие материалы и более жесткие допуски, этот процесс продолжает привлекать внимание.

Многие люди ищут информацию о литье под низким давлением, когда хотят уменьшить количество дефектов или улучшить качество существующих литых изделий. Они часто сравнивают его с гравитационным литьем или литьем под высоким давлением и хотят понять, какой метод предлагает наилучший баланс стоимости и производительности. Литье под низким давлением отличается тем, что оно контролирует поток металла от печи до формы, снижая турбулентность и загрязнение.

В этом руководстве рассказывается о процессе, преимуществах, областях применения и о том, как выбрать надежного поставщика литья.

Что такое литье под низким давлением?

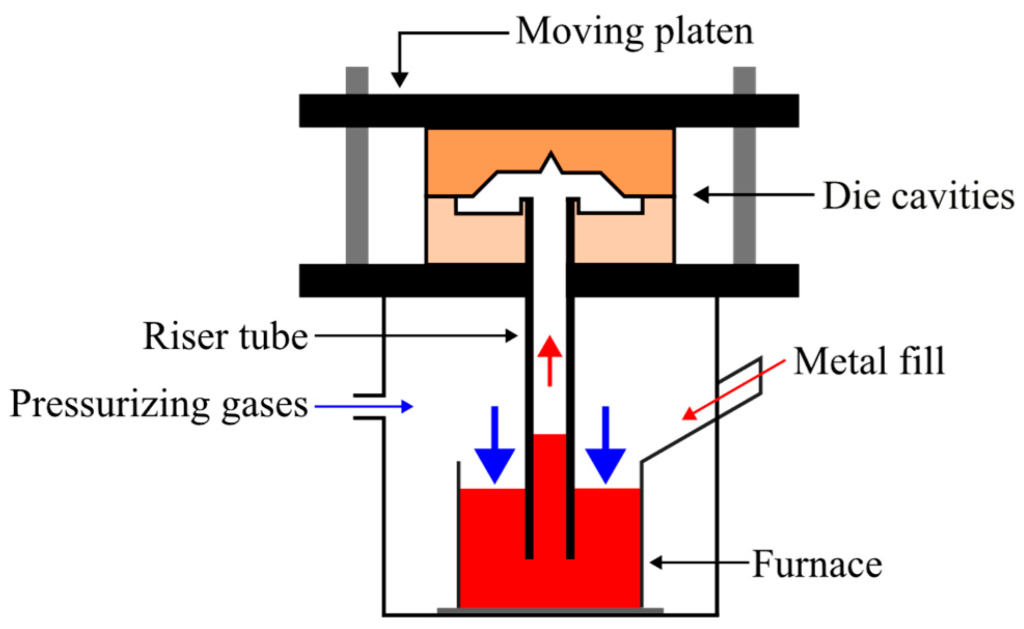

Литье под низким давлением - это метод контролируемого литья металла, при котором расплавленный металл выталкивается вверх в форму с помощью низкого, постоянного давления воздуха. В отличие от гравитационного литья, при котором металл просто падает в форму, этот метод обеспечивает более плавное течение и снижает турбулентность. В результате конечный продукт получается более плотным, прочным и точным.

Этот процесс особенно ценен для производства компонентов из алюминия и магния высокой степени чистоты. Поскольку металл плавно поднимается из печи в форму, это позволяет избежать загрязнения и поглощения газов. Такое контролируемое заполнение значительно улучшает механические свойства и уменьшает распространенные дефекты литья.

Многие отрасли промышленности отдают предпочтение литью под низким давлением, так как оно обеспечивает баланс между стоимостью, качеством и повторяемостью. Оно позволяет производителям изготавливать сложные формы, которые остаются стабильными по размерам. Инженеры и дизайнеры изделий полагаются на него, когда им нужны детали с высокими эксплуатационными характеристиками и стабильными результатами.

Литье под низким давлением также поддерживает автоматизацию, что делает его идеальным для средних и больших объемов производства. Автоматизированная система давления сводит к минимуму человеческие ошибки и обеспечивает однородность всех отливок. Это делает процесс эффективным и предсказуемым для требовательных промышленных нужд.

История литья под низким давлением

Развитие литья под низким давлением началось, когда производители искали более чистую и надежную альтернативу гравитационным методам. Первые промышленные литейные заводы боролись с пористостью, непоследовательным заполнением форм и высоким уровнем брака. Инженеры поняли, что регулирование давления может значительно улучшить процесс поступления расплавленного металла в форму.

К середине 20-го века в Европе появились первые функциональные системы литья под низким давлением. Эти ранние системы использовали базовые системы контроля давления и применялись в основном для изготовления простых алюминиевых деталей. Их успех быстро привлек внимание производителей, которым требовались более совершенные конструкционные компоненты.

В 1970-х и 1980-х годах растущая автомобильная промышленность ускорила внедрение литья под низким давлением. Автопроизводителям требовались более легкие и в то же время прочные детали для улучшения характеристик автомобиля и повышения топливной эффективности. Литье под низким давлением стало необходимым для производства колес, компонентов подвески и деталей двигателя с высокой надежностью.

Усовершенствования в области герметизации печей, керамических трубок и контроля давления способствовали дальнейшему развитию метода. К концу 1990-х годов этот метод стал стандартным во многих отраслях промышленности благодаря своей точности и повторяемости. Сегодня он остается одним из ключевых процессов литья, используемых во всем мире для изготовления сложных и крупных деталей.

Современное литье под низким давлением продолжает развиваться благодаря цифровому мониторингу, автоматизированным системам заливки и контролю качества в режиме реального времени. Эти инновации сделали процесс более стабильным, более точным и более конкурентоспособным, чем когда-либо прежде. Поскольку промышленность стремится к использованию более легких материалов и повышению производительности, актуальность этого метода продолжает расти.

Виды литья под низким давлением

Производители используют несколько разновидностей литья под низким давлением в зависимости от материала, конструкции детали и целей производства. Каждый тип имеет сильные стороны, которые подходят для разных отраслей промышленности.

Литье песка под низким давлением

При литье в песчаные формы под низким давлением используются песчаные формы вместо постоянных штампов. Он обеспечивает большую гибкость при изготовлении крупных деталей или деталей со сложной геометрией. Поскольку песчаные формы легче настраивать, этот тип идеально подходит для средних объемов или крупных конструктивных элементов.

Литье под низким давлением

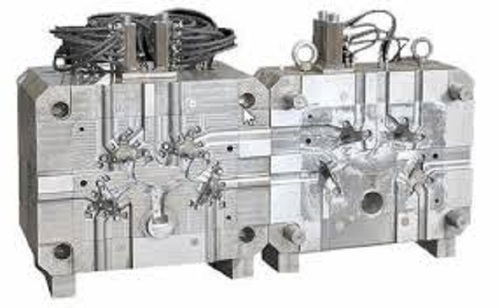

При литье под низким давлением используются постоянные металлические формы, которые обеспечивают превосходное качество поверхности и точность размеров. Металлическая форма обеспечивает более быстрое охлаждение, улучшая прочность и зернистую структуру конечного продукта. Этот тип широко используется для изготовления автомобильных колес, компонентов двигателей и прецизионных промышленных деталей.

Литье под низким давлением по выплавляемым моделям

В этом варианте наряду с заполнением под низким давлением используются керамические оболочки, полученные в процессе литья по выплавляемым моделям. Он сочетает в себе точность деталей литья по выплавляемым моделям с равномерным заполнением при использовании методов низкого давления. Это позволяет производителям создавать очень сложные формы с превосходными механическими свойствами.

Какие существуют процессы литья под низким давлением?

Процесс литья под низким давлением включает в себя ряд контролируемых этапов, призванных обеспечить плавное заполнение и прочность конечных изделий. Каждый этап играет важную роль в постоянстве и качестве.

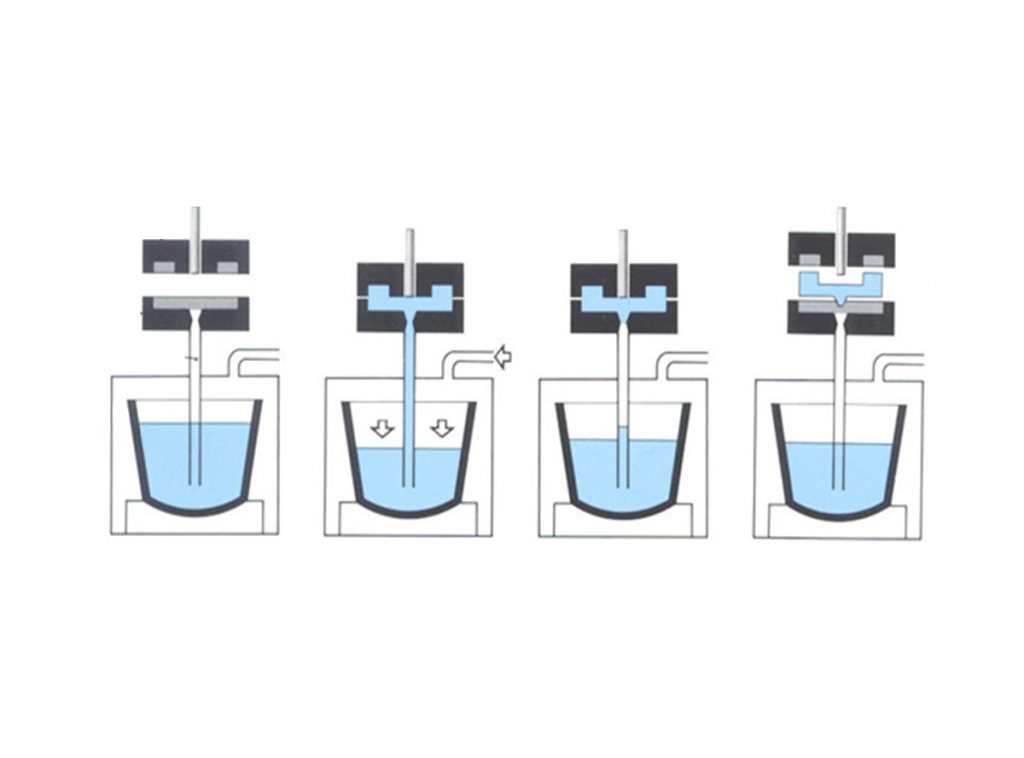

Подготовка формы

Производство начинается с разработки и создания формы, будь то песчаная или металлическая. Форма должна быть чистой и предварительно нагретой, чтобы предотвратить тепловой удар. Предварительный нагрев также помогает равномерно заполнить форму металлом и уменьшить количество дефектов.

Плавление металла

Выбранный металл, чаще всего алюминий или магний, расплавляется в герметичной печи. Печь подключается непосредственно к форме через стояк. Герметичная печь минимизирует загрязнение и сохраняет чистоту металла.

Применение контролируемого давления воздуха

Низкое давление воздуха подается в верхнюю часть печи, заставляя расплавленный металл подниматься вверх по стояку. Это давление обычно очень мягкое, чтобы избежать турбулентности. Контролируемый восходящий поток обеспечивает плавное заполнение и отличную плотность.

Заполнение формы

Металл постоянно поднимается, пока форма не будет полностью заполнена. Поскольку металл заполняет форму снизу вверх, воздух легко выталкивается, уменьшая пористость. Это улучшает прочность и внешний вид конечной детали.

Охлаждение и затвердевание

После заполнения формы давление поддерживается до тех пор, пока металл не начнет застывать. Поддержание стабильного давления позволяет избежать дефектов усадки. Затем форма охлаждается с контролируемой скоростью для достижения оптимальной зернистой структуры.

Снятие отливки

После охлаждения форму открывают и извлекают затвердевшую отливку. Излишки материала, такие как литники или стояки, обрезаются. Затем деталь поступает на финишную обработку, такую как механическая обработка или обработка поверхности.

Проверка и тестирование

Производители проверяют литые детали на соответствие стандартам качества. Обычные тесты включают проверку размеров, оценку прочности и выявление внутренних дефектов. Этот этап гарантирует надежность каждого конечного продукта.

Каковы преимущества литья под низким давлением?

Литье под низким давлением обладает значительными преимуществами, которые делают его предпочтительным методом изготовления высококачественных металлических компонентов. Эти преимущества помогают предприятиям сократить расходы, повысить производительность и добиться стабильных результатов производства.

Высокая точность измерений

Плавный восходящий поток металла обеспечивает точное заполнение полости формы. Это приводит к более жестким допускам и минимальным искажениям. Производители могут изготавливать сложные формы, которые практически не требуют последующей механической обработки.

Улучшенная механическая прочность

Поскольку заполнение происходит медленно и контролируемо, металл застывает с меньшим количеством внутренних дефектов. Это создает более плотную структуру с повышенной прочностью. Готовые детали более надежны для использования в конструкциях и несущих конструкциях.

Отличная обработка поверхности

Низкая турбулентность уменьшает шероховатость и дефекты поверхности. Это приводит к получению более гладких поверхностей прямо из пресс-формы. Многие детали требуют меньше полировки или вторичной обработки.

Снижение пористости

Контролируемый процесс заполнения сводит к минимуму попадание воздуха. Меньшее количество газовых карманов означает более прочные и долговечные детали. Это делает литье под низким давлением идеальным для деталей, важных с точки зрения безопасности или подверженных высоким нагрузкам.

Эффективное использование материалов

При этом используется только то количество металла, которое необходимо для заполнения формы. Меньшее количество отходов снижает производственные затраты и повышает экологичность. Кроме того, упрощается переработка излишков металла.

Повышение согласованности производства

Автоматизация и контроль давления обеспечивают высокую повторяемость процесса. Каждая партия имеет одинаковое качество с минимальными отклонениями. Это очень важно для отраслей, требующих высокой надежности.

Поддержка сложных геометрий

Мягкий поток металла позволяет полностью заполнить сложные формы. Дизайнеры могут создавать современные, легкие и детализированные детали. Это снижает необходимость в сварке или сборке.

Области применения литья под низким давлением

Литье под низким давлением используется во многих отраслях промышленности благодаря своей надежности и качеству. Благодаря своей универсальности оно подходит как для изготовления повседневных изделий, так и для передовых инженерных компонентов.

Автомобильная промышленность

Производители автомобилей используют литье под низким давлением для изготовления колес, деталей подвески, тормозных компонентов и корпусов двигателей. Эти детали требуют прочности, долговечности и точности. Благодаря этому методу они остаются легкими, но при этом конструктивно прочными.

Аэрокосмические компоненты

Детали для аэрокосмической промышленности требуют исключительной надежности и низкой пористости. Литье под низким давлением обеспечивает точность и плотность, необходимые для корпусов турбин, кронштейнов и структурных опор. Оно также позволяет использовать легкие сплавы, повышающие эффективность.

Промышленное оборудование

Стабильность метода выгодно отличает такие компоненты оборудования, как корпуса насосов, рабочие колеса и корпуса редукторов. Эти детали должны выдерживать постоянные нагрузки и трение. Литье под низким давлением обеспечивает их стабильную работу даже в суровых условиях.

Энергетика и энергетические системы

В генераторах, ветряных турбинах и электрических корпусах часто используются литые алюминиевые компоненты. Литье под низким давлением обеспечивает структурную целостность, необходимую для тяжелых условий эксплуатации. Этот метод также позволяет изготавливать крупные детали сложной формы, характерные для энергетического сектора.

Потребительские товары

Высокотехнологичная электроника, осветительное оборудование и снаряжение для активного отдыха иногда требуют прочных и в то же время изящных металлических деталей. Литье под низким давлением позволяет получать визуально гладкие, привлекательные детали. Его точность помогает производителям добиваться изысканного дизайна изделий.

Морское и транспортное оборудование

Детали, подвергающиеся воздействию агрессивных сред, нуждаются в отличной плотности и герметичности. Этот процесс используется во многих морских компонентах, таких как детали гребных винтов, корпуса рулевого управления и крепления. Метод обеспечивает стабильность и долговременную работу.

Как проверить качество литья под низким давлением?

Качественные испытания гарантируют соответствие литых деталей низкого давления промышленным стандартам и требованиям заказчика. Производители используют несколько ключевых тестов для подтверждения производительности, долговечности и внутренней целостности.

Контроль размеров

Размеры детали проверяются с помощью таких инструментов, как штангенциркули, КИМ или цифровые сканеры. Это гарантирует точное соответствие отливки спецификациям. Производители следят за точностью и однородностью партий.

Рентген или компьютерная томография

Эти неразрушающие испытания позволяют выявить внутреннюю пористость, усадку или скрытые дефекты. Они позволяют получить детальный вид изнутри отливки без ее разрезания. Это очень важно для деталей, критичных с точки зрения безопасности.

Испытания на механическую прочность

Испытания на растяжение, сжатие и твердость измеряют прочность детали. Эти испытания подтверждают, может ли материал выдерживать реальные нагрузки. Сильные механические свойства свидетельствуют о хорошем затвердевании.

Оценка шероховатости поверхности

Специальные приборы измеряют гладкость внешней поверхности. Высококачественное литье под низким давлением должно иметь чистую, ровную поверхность. Это снижает необходимость в дополнительной полировке.

Испытания на герметичность и давление

Такие компоненты, как корпуса, цилиндры или детали насоса, проходят проверку давлением, чтобы убедиться в их герметичности. Таким образом проверяется целостность конструкции. Отсутствие утечек означает, что отливка полностью герметична и плотна.

Где найти хорошую компанию, занимающуюся литьем под низким давлением?

Надежный партнер по литью под низким давлением должен обладать современным оборудованием, сильным техническим опытом и послужным списком производства стабильно высококачественных деталей. Они также должны предлагать поддержку в проектировании, руководство по легированию и услуги по тестированию качества, чтобы конечный продукт соответствовал вашим ожиданиям.

Если вы ищете авторитетного производителя, Fuchun Casting - отличный вариант. Обладая профессиональными возможностями и современным оборудованием, компания предоставляет надежные услуги по литью под низким давлением для глобальных клиентов. Вы можете узнать больше или связаться с ними напрямую через их веб-сайт fuchuncasting.com.

Резюме

Литье под низким давлением - это мощный производственный процесс, обеспечивающий точность, прочность и эффективность. Метод контролируемого заполнения позволяет уменьшить количество дефектов и создать высококачественные металлические детали, подходящие для сложных отраслей промышленности. Нужны ли вам автомобильные колеса, аэрокосмические компоненты или промышленные корпуса, этот метод литья обеспечивает надежные результаты.

Понимая типы, процессы, преимущества и области применения литых компонентов, вы сможете принимать взвешенные решения при их выборе. Сотрудничество с такой опытной компанией, как Fuchun Casting, гарантирует стабильное качество и профессиональную поддержку. Литье под низким давлением продолжает оставаться ценным решением для современных производственных нужд.