Оглавление

Сильное давление при охлаждении придает литым деталям прочность. Вместо того чтобы просто заливать металл в форму, сила прикладывается сразу же. Эта техника позволяет придать деталям нужную форму и сделать их прочными, как кованые изделия. Давление препятствует образованию отверстий и слабых мест по мере затвердевания материала. Теперь все больше отраслей полагаются на эту технологию, когда неудача - не вариант. Конструкции остаются сложными без ущерба для прочности. Метод позволяет избежать недостатков, с которыми часто сталкивается обычное литье.

Люди, занимающиеся проектированием, закупкой деталей, разработкой изделий или руководящие производственными фирмами, часто ищут информацию о литье под давлением, когда планируют, как сделать что-то. При поиске им важно знать, насколько хорошо оно работает, сколько стоит и в каких условиях лучше всего подходит. Четкие ответы помогают им принять решение, не тратя время на догадки. Эта статья призвана рассказать о том, что вам нужно, прежде чем тратиться на инструменты или начинать большие партии.

Понимание кастинга с выдавливанием?

Под большим усилием горячий металл принимает форму внутри нагретой формы во время литья под давлением. Благодаря быстрому давлению оборудования жидкость полностью растекается перед началом затвердевания. Не нужно ждать - давление фиксирует ее на месте, как только она вытекает. Меньше пузырьков и зазоров появляется, когда усилие сохраняется до охлаждения. Гидравлические системы следят за тем, чтобы ничего не пропустить внутрь камеры. Твердая структура выходит наружу, потому что раздавливание происходит еще в жидкости.

Трещины и дефекты исчезают просто под действием постоянного веса сверху. Металл прочно оседает без помощи дополнительных шагов или добавок. После заливки он должен оставаться в сжатом состоянии до тех пор, пока не станет прочным. Полное покрытие побеждает всегда, когда сила встречается с потоком в нужный момент.

Прессование под давлением, а не просто заливка, сокращает количество воздуха и крошечных отверстий, образующихся внутри. Ведь сила толкает жидкий металл туда, где в противном случае он мог бы вырваться при застывании. Таким образом, каждая застывшая деталь плотнее прилегает к телу и прочнее работает. Готовые формы имеют большую массу за счет лучшей структуры.

История литья под давлением

Литье под давлением появилось в прошлом, когда производители обратили внимание на недостатки старого литья. Детали часто получались слабыми, с множеством крошечных отверстий внутри, потому что ранние технологии не могли обеспечить стабильный результат. Когда потребности сместились в сторону более прочных, но легких изделий, эти недостатки стали иметь гораздо большее значение.

В шестидесятых и семидесятых годах прошлого века ученые обнаружили, что прессование металлов при их затвердевании делает их более прочными. В первую очередь его начали использовать в автомобилях и самолетах, поскольку легкие детали должны были служить долго. Это реальное доказательство показало, что литье под давлением действительно работает на заводах.

Прошли годы. Благодаря более прочным пресс-формам и более умному управлению машины стали лучше выдавливать металл в форму. Теперь люди доверяют этому способу изготовления деталей во всех отраслях промышленности. Шаг за шагом компьютеры направляют роботов, отлаживая каждый цикл. Программное обеспечение предсказывает проблемы еще до их возникновения. Результаты остаются неизменными, партия за партией.

Виды литья под давлением

Один из способов взглянуть на литье под давлением - рассматривать его как несколько похожих методов, а не как один жесткий подход. Несмотря на то что они имеют общие принципы, то, как каждый из них обрабатывает движение расплавленного металла, отличает их друг от друга. В зависимости от того, какой вариант используется, немного меняется время подачи давления. Затвердевание материала также меняется в зависимости от деталей установки. Одни версии замедляют процесс, другие ускоряют его.

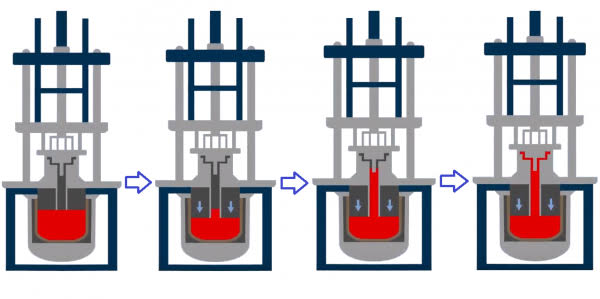

1. Прямое литье с выдавливанием

Заливка горячего металла прямо в форму задает тон. Когда он начинает застывать, стержень быстро нажимает на него. Это тесное соприкосновение - металл встречается с инструментом - создает плотную структуру внутри. У воздушных карманов почти нет шансов.

Начиная с сильных сторон, эта техника лучше всего работает с тяжелыми или плотными деталями. Детали получаются прочными, способными выдерживать нагрузки, без слабых мест внутри. Обычно выбирается, когда требуется что-то, что держит вес или скрепляет детали. Заканчивается здесь.

2. Непрямое литье с выдавливанием

Заливка горячего металла в закрытую форму происходит в начале процесса непрямого литья под давлением. После заполнения формы к жидкому металлу добавляется усилие. Поскольку камера полностью заполняется до начала давления, движение материала остается более стабильным.

Начнем с того, что литье с непрямым выдавливанием более эффективно справляется с замысловатыми формами и узкими стенами.

3. Полутвердое литье под давлением

Заполнение формы происходит после того, как металл начинает слегка загустевать, а не когда он полностью жидкий. Благодаря этому медленному движению металл меньше завихряется при попадании в форму. Меньшее количество воздуха означает меньшее количество крошечных отверстий внутри детали. Форма лучше держится после завершения охлаждения.

Начнем с того, что такой подход обеспечивает высокую прочность и гладкий внешний слой. Тем не менее, чтобы добиться правильного результата, необходимо внимательно следить за уровнем нагрева и иметь под рукой надежное ноу-хау. Обычно применяется в деталях, где важнее всего точность или высокая функциональность.

Как понять методы литья под давлением?

Первое, на что обращаешь внимание, - это то, как строго контролируется каждый этап литья в тиски. Один этап может повлиять на конечный результат больше, чем ожидалось. Покупатели начинают видеть различия, когда внимательно следят за каждым шагом.

1. Подготовка пресс-формы

Для начала нужно подготовить форму, хорошо ее очистив. После этого наносится разделительный слой, чтобы в дальнейшем все не прилипало. Затем медленно нагревают форму до нужной температуры. Если все сделано правильно, жидкий металл легко перемещается внутри, и впоследствии не видно изъянов.

2. Заливка металла

Горячий жидкий металл поступает в полость, охлаждаясь настолько, чтобы оставаться пригодным для работы. Время поступления имеет значение - слишком рано или поздно поток разрушается еще до начала выдавливания. Без рывков и остановок поток вливается тихо и равномерно. Воздух остается в стороне от движения.

3. Применение давления

Когда форма заполнена, жидкий металл сжимается под действием сильного гидравлического давления. Во время затвердевания это сжатие остается сильным. Благодаря этому постоянному усилию закрываются усадочные зазоры. Пустоты внутри исчезают под постоянным давлением.

4. Застывание и выталкивание

Когда металл полностью затвердеет под давлением, давление ослабевает. Заготовка выходит из формы. Благодаря тому, что он так хорошо держит форму, его практически не нужно подправлять.

Преимущества литья под давлением

Один большой плюс? Она устраняет недостатки, характерные для обычного литья. Именно это привлекает к нему инженеров и покупателей. Давление во время затвердевания делает детали более прочными. В конечном продукте меньше пористости. Этот метод позволяет обрабатывать сложные формы без дополнительных усилий. При повышении точности снижаются отходы материала. Охлаждение происходит быстрее под давлением.

1. Чрезвычайно низкая пористость

Давление при литье под давлением обеспечивает плотность деталей за счет уменьшения крошечных воздушных карманов. Когда металл затвердевает, сила заполняет пустоты, оставшиеся после усадки материала. Получаются более прочные конструкции, потому что внутри ничего не задерживается. То, что образуется, является твердым насквозь.

2. Высокая механическая прочность

Более прочные при растяжении, литые под давлением изделия хорошо сопротивляются деформации. Поскольку давление формирует более мелкие зерна при охлаждении, долговечность увеличивается во всех случаях. Конструкционное применение естественно сочетается с этими характеристиками.

Часто спрессованные металлические изделия работают так же, как кованые. Вес снижается без потери прочности.

3. Превосходное сопротивление усталости

Когда детали подвергаются постоянным нагрузкам, то, как они справляются с усталостью, имеет большое значение. Поскольку литье под давлением оставляет внутри меньше дефектов, материал дольше служит под нагрузкой. Вероятность появления трещин здесь ниже.

Когда речь идет об автомобилях или самолетах, эта кромка действительно имеет значение. Со временем вещи лучше держатся благодаря этому.

4. Отличная отделка поверхности

Гладкие поверхности получаются благодаря плотному соприкосновению металла и формы. Благодаря более высокой точности размеров после формовки требуется меньше работы по резке. Благодаря более жесткому контролю во время формовки дополнительные этапы отделки сокращаются естественным образом.

5. Улучшенная точность размеров

Залитая под давлением, отливка под давлением держит форму крепче, чем старые методы. Благодаря давлению материал застывает равномерно. Шатания и изгибы проявляются гораздо реже.

С такой точностью детали подходят друг к другу. Благодаря этому каждая партия получается очень похожей на предыдущую.

6. Усовершенствованная металлургическая структура

Под действием давления во время охлаждения зерна становятся более мелкими. Благодаря этому изменению материал приобретает большую прочность, дольше выдерживает трение и затвердевает более равномерно. В итоге каждый участок детали приобретает однородные свойства металла.

Когда крошечные структуры внутри материала становятся лучше, тепло проходит через них легче. Это наиболее важно там, где важна производительность. Что будет дальше, зависит от того, как поведет себя электричество.

Использование литья под давлением

Прочность, надежность и гибкость - вот что позволяет использовать литьевые формы во многих областях. Это объясняет постоянный рост потребности в них.

1. Конструктивные элементы автомобилей

Немногие компоненты автомобиля подвергаются большей нагрузке, чем рычаги подвески, но литье под давлением отлично справляется с этой задачей. Рулевые наконечники приобретают форму с помощью этого метода, выигрывая от его плотной структуры. Рычаги управления получаются более прочными благодаря уменьшению пористости при формовке. Прочность имеет наибольшее значение при постоянном изменении сил на дорогах.

2. Запчасти для автомобильных силовых агрегатов

Когда речь идет о деталях трансмиссии, таких как крепления и корпуса, уменьшение внутренних пустот дает хорошие результаты. Правильно подобранный размер помогает подогнать все детали во время сборки. Тепло не так сильно деформирует их.

При сильном нагреве литье хорошо держится. Благодаря этому оно служит дольше при интенсивном использовании.

3. Конструктивные детали для аэрокосмической промышленности

Крошечные дефекты имеют большое значение, когда детали взлетают ввысь. Равномерная прочность достигается благодаря литью под давлением. Безопасность повышается, когда воздушные карманы остаются на низком уровне.

Меньше килограммов на весах - это уже большая победа. Думайте об алюминии, думайте о магнии - эти материалы встречаются повсюду.

4. Компоненты промышленного оборудования

Тяжелые машины нуждаются в прочных деталях, таких как кронштейны, рамы и корпуса. Ведь они выдерживают сильное давление. Прочность имеет наибольшее значение с течением времени. Эти детали должны быть прочными и износостойкими. Их работа длится годами, а не днями.

Благодаря прочному соединению деталей, в дальнейшем не требуется дополнительного ухода. Прочность остается неизменной в течение долгого времени благодаря тому, как детали соединяются при установке.

5. Электрические и электронные радиаторы

Тепло быстро проходит через литые радиаторы, потому что их структура остается плотной и твердой. Более гладкий внешний слой помогает легче отводить тепло. Когда детали прилегают друг к другу без зазоров, при настройке все выстраивается в правильную линию.

Силовая электроника в значительной степени зависит от этого приложения. Повышение надежности означает, что система работает более бесперебойно.

Тестирование качества литья под давлением?

Каждая партия проходит проверку, чтобы литые детали соответствовали тому, для чего они были изготовлены. На каждом этапе производства используются разные способы проверки.

1. Визуальный осмотр

Первое, что происходит при выпуске каждой партии продукции? Человек внимательно рассматривает каждую деталь. Трещины быстро проявляются при попадании света - так же, как и места, где металл никогда не соединялся должным образом. Иногда пресс-форма заполняется не до конца, и эти зазоры становятся заметны на этом этапе. Выявление этих проблем на ранней стадии позволяет не допустить дальнейшего продвижения бракованных деталей по конвейеру.

2. Неразрушающий контроль

Литье методом выдавливания часто полагается на неинвазивные проверки. Внутренние дефекты, такие как пустоты, проявляются при прохождении лучей. Волны, проходящие через материал, показывают, насколько он однороден.

Проверка без повреждений обеспечивает сохранность деталей во время проверки. Поскольку они имеют большое значение, эти методы обеспечивают защиту жизненно важных деталей.

3. Механические испытания

Время от времени машины разрывают материалы на части, чтобы проверить их прочность. Повторяющиеся циклы нагрузок показывают, не слишком ли быстро изнашивается деталь. Жесткость и растяжение регистрируются наряду с устойчивостью к вмятинам. То, что получается на выходе, соответствует тому, что было обещано на бумаге.

Свежие доказательства подтверждают одобрение товара. Уверенность растет, когда покупатели видят, что это работает.

4. Металлургический анализ

Тонкие детали металлических кристаллов становятся видны при металлургическом исследовании. Однако более глубокое понимание возникает при проверке распределения фаз по образцу. Состав подтверждается путем исследования химического состава. Только тогда появляется уверенность в однородности партии.

Найти надежную компанию, занимающуюся тиснением?

Каждый проект нуждается в надежном партнере для литья под давлением - выбор здесь определяет результат. Когда дело доходит до материалов, знание конкретного металла, который вам нужен, имеет самое большое значение. Следите за тем, как хорошо они справляются с этапами производства; здесь проявляется мастерство. Их понимание задач дизайна подскажет вам, что находится под поверхностью.

Ищете человека, который хорошо разбирается в кастинге? Фучуньское литье рекомендуется. Годы работы с цветными металлами позволили создать надежное ноу-хау. Качественные результаты достигают клиентов по всему миру. Здесь важна точность - каждая деталь соответствует строгим стандартам. Поддержка адаптируется к тому, что действительно нужно покупателям. Согласованность действий прослеживается на каждом шагу.

Резюме

Давление придает металлу форму по мере его затвердевания, создавая прочные детали без слабых мест. Застывает под действием силы, а не свободно охлаждается, что позволяет избежать дефектов, характерных для стандартных отливок. Детали получаются гладкими, прочными, хорошо сформированными - идеальное решение там, где прочность важнее всего. Работает за счет придания материалу формы во время застывания, блокируя зазоры и пузырьки до их образования. Часто используется, когда надежность не может быть оставлена на волю случая.

Начнем с того, что этот метод хорошо выдерживает нагрузки, сохраняя при этом низкую стоимость. Кроме того, он позволяет создавать самые разные формы и конфигурации. Во многих областях, от автомобилей до самолетов, от гаджетов до тяжелого оборудования, он используется регулярно. Поскольку он так легко адаптируется, со временем к нему обращаются все больше и больше.