Table des matières

C'est une forte pression exercée pendant le refroidissement qui confère aux pièces coulées à la presse leur solidité. Au lieu de simplement verser du métal dans un moule, la force est appliquée immédiatement. Cette technique permet de bien façonner les pièces et de les rendre aussi résistantes que des pièces forgées. La pression empêche la formation de trous et de points faibles à mesure que le matériau durcit. De plus en plus de secteurs ont recours à cette technique lorsque l'échec n'est pas envisageable. Les conceptions restent complexes sans sacrifier la durabilité. La méthode permet d'éviter les défauts auxquels le moulage traditionnel est souvent confronté.

Les personnes qui travaillent dans l'ingénierie, achètent des pièces, conçoivent des produits ou dirigent des entreprises de fabrication recherchent souvent des pièces moulées en squeeze lorsqu'elles planifient la fabrication d'un produit. Lorsqu'ils cherchent, ce qui compte vraiment, c'est de savoir si le produit fonctionne bien, quel est son coût et dans quelles conditions il convient le mieux. Des réponses claires les aident à prendre une décision sans perdre de temps en conjectures. Cet article a pour but d'expliquer ce dont vous avez besoin avant d'acheter des outils ou de lancer de grandes séries.

Comprendre le Squeeze Casting?

Sous l'effet d'une forte pression, le métal chaud prend forme à l'intérieur d'un moule chauffé lors d'une coulée en coquille. Grâce à la pression exercée par les machines, le liquide s'étale complètement avant de commencer à durcir. Il n'est pas nécessaire d'attendre : la pression le maintient en place dès qu'il s'écoule. Moins de bulles ou d'interstices apparaissent lorsque la force est maintenue jusqu'au refroidissement. Des systèmes hydrauliques veillent à ce que rien ne soit oublié à l'intérieur de la chambre. Une structure solide apparaît car l'écrasement a lieu alors que le fluide est encore présent.

Les fissures et les défauts disparaissent simplement en maintenant un poids stable par le haut. Le métal se fixe solidement sans l'aide d'étapes ou d'additifs supplémentaires. Une fois coulé, il doit rester comprimé jusqu'à ce qu'il soit ferme sur toute sa surface. La couverture complète gagne à chaque fois lorsque la puissance rencontre le flux au bon moment.

Le pressage sous pression au lieu du simple coulage permet de réduire l'air emprisonné et les minuscules trous qui se forment à l'intérieur. La force pousse le métal liquide là où il risquerait de s'éloigner en durcissant. Ainsi, chaque pièce solidifiée est plus compacte et plus résistante une fois terminée. Les formes finies ont plus de poids grâce à une meilleure structure.

Histoire du Squeeze Casting

Le moulage par compression est apparu lorsque les fabricants ont dépassé les défauts des anciennes techniques de moulage. Les pièces finissaient souvent par être fragiles, pleines de petits trous à l'intérieur, parce que les premières techniques ne permettaient pas d'obtenir des résultats stables. Lorsque les besoins ont évolué vers des pièces plus résistantes mais plus légères, ces défauts ont commencé à prendre de l'importance.

Dans les années 60 et 70, les scientifiques ont découvert que le fait de presser les métaux pendant qu'ils durcissent les rend plus résistants. Les voitures et les avions ont été les premiers à l'utiliser, car les pièces plus légères devaient durer. Cette preuve concrète a montré que le moulage par pressage fonctionne réellement dans les usines.

Les années ont passé. Les machines sont devenues plus performantes dans la mise en forme du métal, grâce à des moules plus résistants et à des commandes plus intelligentes. Aujourd'hui, on fait confiance à cette méthode de fabrication de pièces dans tous les secteurs d'activité. Étape par étape, les ordinateurs guident les robots pour affiner chaque cycle. Les logiciels prédisent les problèmes avant qu'ils ne surviennent. Les résultats restent stables, lot après lot.

Types de moulage par compression

L'une des façons d'envisager le moulage en coquille est de le considérer comme un ensemble de méthodes similaires plutôt que comme une seule approche rigide. Bien qu'elles partagent des principes fondamentaux, elles se distinguent par la façon dont chacune gère le mouvement du métal en fusion. La synchronisation de la pression varie légèrement en fonction de la version utilisée. La solidification du matériau change également en fonction des détails de la configuration. Certaines versions ralentissent les choses, d'autres permettent d'obtenir des résultats plus rapides.

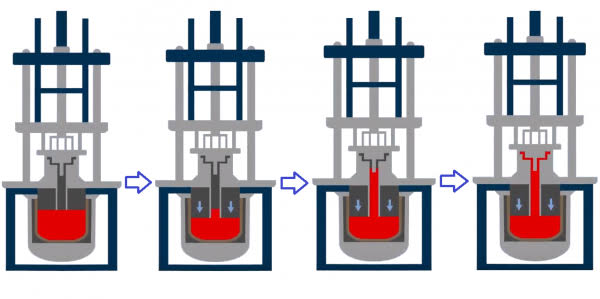

1. Coulée sous pression directe

La coulée de métal chaud directement dans un moule prépare le terrain. Au moment où il commence à durcir, une tige l'enfonce rapidement. Ce contact étroit - le métal rencontrant l'outil - crée une structure serrée à l'intérieur. Les poches d'air n'ont aucune chance.

En commençant fort, cette technique fonctionne mieux avec les pièces lourdes ou denses. Les pièces sortent dures, construites pour résister aux contraintes sans points faibles à l'intérieur. Cette technique est généralement utilisée lorsque le travail nécessite quelque chose de lourd ou qui maintient les choses ensemble. Fin ici.

2. Coulée sous pression indirecte

La coulée de métal chaud dans un moule fermé a lieu au début de la coulée par compression indirecte. Une fois le moule rempli, la force est ajoutée au métal liquide. Comme la chambre se remplit entièrement avant que la pression ne commence, le mouvement du matériau reste plus régulier.

Tout d'abord, le moulage par compression indirect permet de traiter plus efficacement les formes complexes et les murs étroits.

3. Coulée sous pression semi-solide

Le remplissage du moule a lieu lorsque le métal commence à s'épaissir légèrement, et non lorsqu'il est complètement liquide. En raison de ce mouvement plus lent, il y a moins de tourbillons à l'entrée. Moins d'air emprisonné signifie moins de petits trous à l'intérieur de la pièce. La forme se maintient mieux à la fin du refroidissement.

Pour commencer, cette approche offre une grande durabilité et une couche extérieure lisse. Toutefois, pour bien faire, il faut surveiller de près les niveaux de chaleur et disposer d'un solide savoir-faire. Cette méthode est généralement utilisée pour les pièces dont la précision ou la fonctionnalité est la plus importante.

Comprendre les méthodes de Squeeze Casting ?

La première chose que l'on remarque, c'est que chaque phase de la coulée en squeeze est soumise à un contrôle strict. Une seule étape peut influencer le résultat final plus que prévu. Les acheteurs commencent à voir des différences lorsqu'ils suivent chaque étape de près.

1. Préparation du moule

Pour commencer, une personne prépare le moule en le nettoyant bien. Ensuite, une couche de démoulage est appliquée afin que les objets ne collent pas plus tard. Ensuite, on chauffe lentement le moule jusqu'à ce qu'il atteigne la bonne température. Lorsque le travail est bien fait, le métal liquide se déplace facilement à l'intérieur, sans que des défauts n'apparaissent par la suite.

2. Coulée de métal

Le métal liquide chaud s'écoule dans la cavité, refroidi juste assez pour rester utilisable. Le moment de l'arrivée est important : trop tôt ou trop tard, le flux est détruit avant le début de l'écrasement. Sans à-coups ni arrêts, le flux se glisse dans la cavité de manière silencieuse et régulière. L'air reste à l'écart, là où le mouvement se comporte.

3. Application de la pression

Lorsque le moule est plein, le métal liquide est pressé par une forte poussée hydraulique. Tout au long du durcissement, cette pression reste forte. Les fentes de rétraction se referment sous l'effet de cette force constante. Les vides à l'intérieur disparaissent sous l'effet de la pression constante.

4. Solidification et éjection

Une fois que le métal a complètement durci sous l'effet de la pression, celle-ci se relâche. La pièce sort de son moule. Comme elle tient si bien la forme, il n'est pratiquement pas nécessaire de la retoucher.

Avantages du Squeeze Casting

Un grand avantage ? Il corrige les défauts typiques de la fonte ordinaire. C'est ce qui attire les ingénieurs et les acheteurs. La pression exercée pendant la solidification rend les pièces plus résistantes. Le produit final présente moins de porosité. Cette méthode permet de traiter des formes complexes sans effort supplémentaire. Les déchets de matériaux diminuent lorsque la précision augmente. Le refroidissement s'effectue plus rapidement sous pression de compression.

1. Porosité extrêmement faible

La pression exercée pendant le moulage par compression maintient la densité des pièces en réduisant les minuscules poches d'air. Au fur et à mesure que le métal durcit, la force remplit les espaces laissés par le matériau qui rétrécit. Des structures plus solides en ressortent, car rien n'est emprisonné à l'intérieur. Ce qui se forme est solide de part en part.

2. Résistance mécanique élevée

Plus résistantes à la tension, les pièces moulées par compression résistent bien à la déformation. Comme la pression façonne des grains plus fins pendant le refroidissement, la durabilité augmente dans tous les cas. Les utilisations structurelles s'accordent naturellement avec ces caractéristiques.

Souvent, les pièces métalliques pressées fonctionnent comme des pièces forgées. Le poids diminue sans perte de résistance.

3. Résistance supérieure à la fatigue

Lorsque des pièces sont soumises à des contraintes répétées, la façon dont elles gèrent la fatigue est très importante. Comme le moulage par compression laisse moins de défauts à l'intérieur, le matériau résiste plus longtemps à la contrainte. Les fissures sont moins susceptibles de se produire ici.

Lorsqu'il s'agit de voitures ou d'avions, ce bord est vraiment important. Au fil du temps, les choses tiennent mieux grâce à elle.

4. Excellente finition de surface

Les surfaces lisses sont le résultat d'un contact étroit entre le métal et le moule. Grâce à une meilleure précision des dimensions, le travail de découpe après le formage est moins important. Grâce à un contrôle plus étroit lors de la mise en forme, les étapes de finition supplémentaires diminuent naturellement.

5. Amélioration de la précision dimensionnelle

Coulée sous la force, la coulée sous pression permet de maintenir les formes plus étroitement que les méthodes traditionnelles. En raison de la pression, le matériau prend uniformément. Les déformations ou les courbures sont beaucoup moins fréquentes.

Avec une telle précision, les pièces s'emboîtent parfaitement. C'est pourquoi chaque lot est identique au précédent.

6. Amélioration de la structure métallurgique

Sous l'effet de la pression exercée pendant le refroidissement, les grains deviennent plus fins. Grâce à ce changement, le matériau acquiert une meilleure résistance, dure plus longtemps en cas de frottement et se durcit plus uniformément. Au final, chaque section de la pièce présente des propriétés métalliques uniformes.

Lorsque les minuscules structures à l'intérieur d'un matériau s'améliorent, la chaleur circule plus facilement. C'est ce qui compte le plus là où les performances sont les plus importantes. La suite dépend également du comportement de l'électricité.

Utilisations de la coulée en seringue

Solide, fiable et flexible - c'est ce qui fait que le moulage en coquille est couramment utilisé dans de nombreux domaines. Ces utilisations expliquent l'augmentation constante des besoins.

1. Composants structurels automobiles

Peu de composants automobiles subissent autant de contraintes que les bras de suspension, mais le moulage par compression répond bien à cette demande. Les rotules de direction prennent forme grâce à cette méthode, bénéficiant de sa structure dense. Les bras de commande en sortent renforcés grâce à la réduction de la porosité lors du formage. La solidité est d'autant plus importante que les forces se déplacent constamment sur les routes.

2. Pièces pour groupes motopropulseurs automobiles

Lorsqu'il s'agit de pièces du groupe motopropulseur telles que les supports et les boîtiers, la réduction des vides internes est une bonne chose. Le fait d'obtenir la bonne taille permet d'ajuster l'ensemble lors de la construction. La chaleur ne les déforme plus autant.

Sous une chaleur intense, la fonte squeeze résiste bien. C'est pourquoi il dure plus longtemps lorsqu'il est utilisé de manière intensive.

3. Pièces structurelles pour l'aérospatiale

Les petits défauts sont très importants lorsque les pièces volent haut. L'uniformité de la résistance provient directement du moulage par compression. La sécurité est renforcée lorsque les poches d'air restent faibles.

Moins de kilos sur la balance, c'est une grande victoire. Pensez à l'aluminium, pensez au magnésium, ces matériaux sont omniprésents.

4. Composants de machines industrielles

Les machines lourdes ont besoin de pièces solides comme les supports, les cadres et les carters. En effet, elles sont soumises à une pression intense. C'est la durabilité qui compte le plus au fil du temps. Bien que construites pour durer, ces pièces doivent résister à l'usure. Leur travail dure des années, pas des jours.

Parce qu'il maintient tout ensemble de manière étanche, il y a moins besoin d'entretien par la suite. La solidité reste constante au fil du temps grâce à la façon dont les pièces s'assemblent lors de la mise en place.

5. Dissipateurs thermiques électriques et électroniques

La chaleur circule rapidement dans les dissipateurs de chaleur squeeze-cast car leur structure reste serrée et solide. Une couche extérieure plus lisse permet d'évacuer la chaleur plus facilement. Lorsque les pièces s'emboîtent sans espace, tout s'aligne parfaitement lors de l'installation.

L'électronique de puissance dépend fortement de cette application. Une meilleure fiabilité signifie que le système fonctionne plus facilement.

Test de la qualité du Squeeze Casting ?

Chaque lot est contrôlé afin que les composants moulés en squeeze correspondent à ce pour quoi ils ont été fabriqués. Chaque étape de la chaîne de production est l'occasion d'un examen approfondi.

1. Inspection visuelle

La toute première chose qui se produit lors de chaque production ? Une personne examine attentivement chaque pièce. Les fissures apparaissent rapidement sous l'effet de la lumière, de même que les endroits où le métal ne s'est pas tout à fait assemblé correctement. Il arrive qu'un moule ne se remplisse pas entièrement ; ces lacunes se remarquent à ce stade. La détection précoce de ces problèmes permet d'éviter que des pièces défectueuses ne soient acheminées plus loin dans la chaîne de production.

2. Essais non destructifs

La coulée sous pression repose souvent sur des contrôles non invasifs. Les défauts internes tels que les vides apparaissent au passage des rayons. Les ondes qui traversent le matériau révèlent son uniformité.

La vérification sans dommage permet de préserver la sécurité des pièces lors de l'inspection. Parce qu'elles sont très importantes, ces techniques protègent les pièces vitales.

3. Essais mécaniques

De temps en temps, les machines démontent des matériaux pour vérifier leur résistance. Des cycles de contrainte répétés montrent si une pièce s'use trop vite. La ténacité et l'élasticité sont notées, de même que la résistance aux chocs. Le résultat correspond à ce qui avait été promis sur le papier.

De nouvelles preuves appuient l'approbation des produits. La confiance s'accroît lorsque les acheteurs constatent que cela fonctionne.

4. Analyse métallurgique

L'étude métallurgique permet d'observer les détails des cristaux métalliques. Une connaissance plus approfondie apparaît lorsque l'on vérifie comment les phases se répartissent sur l'échantillon. La composition est confirmée par l'étude de la composition chimique. Ce n'est qu'à ce moment-là que la confiance dans l'uniformité d'un lot à l'autre s'accroît.

Trouver une société de moulage fiable ?

Chaque projet a besoin d'un partenaire solide pour la coulée en coquille - les choix effectués ici déterminent les résultats. En ce qui concerne les matériaux, c'est la connaissance du métal spécifique dont vous avez besoin qui compte le plus. Observez la façon dont ils gèrent les étapes de la production : c'est là que les compétences se révèlent. Leur compréhension des défis de la conception vous indique ce qui se cache sous la surface.

Vous cherchez quelqu'un qui connaît bien le casting de squeeze ? Fuchun Casting est recommandé. Les années passées à travailler avec des métaux non ferreux ont permis d'acquérir un solide savoir-faire. Des résultats de qualité atteignent des clients dans le monde entier. La précision est essentielle : chaque pièce répond à des normes strictes. L'assistance s'adapte aux besoins réels des acheteurs. La cohérence est de mise à chaque étape.

Résumé

La pression façonne le métal à mesure qu'il durcit, créant ainsi des pièces solides sans points faibles. Le métal se solidifie sous l'effet de la force au lieu de refroidir librement, ce qui permet d'éviter les défauts observés dans les moulages standard. Les pièces sont lisses, résistantes et bien formées, ce qui est idéal là où la solidité est la plus importante. Fonctionne en poussant le matériau dans sa forme pendant la prise, bloquant les espaces et les bulles avant qu'ils ne se forment. Utilisé souvent lorsque la fiabilité ne peut être laissée au hasard.

Tout d'abord, la méthode résiste bien aux contraintes tout en maintenant les coûts à un niveau bas. De plus, elle permet un large éventail de formes et de configurations. Des voitures aux avions, des gadgets aux équipements lourds, de nombreux domaines l'utilisent régulièrement. Sa facilité d'adaptation fait qu'elle est de plus en plus utilisée au fil du temps.