Table des matières

Le moulage en sable est l'une des méthodes de moulage des métaux les plus polyvalentes et les plus répandues au monde. Sa simplicité, sa rentabilité et sa capacité à créer des pièces complexes en font un processus essentiel dans des secteurs allant de l'automobile à la construction, en passant par l'aérospatiale et la fabrication de machines. Que vous soyez ingénieur, fabricant ou simplement curieux de savoir comment les pièces métalliques prennent forme, ce guide vous présentera tout ce que vous devez savoir sur le moulage au sable : son histoire, ses processus, ses avantages, ses applications et la manière de trouver des entreprises de moulage fiables.

Qu'est-ce que le moulage au sable ?

Le moulage au sable est un processus de fabrication qui consiste à former un moule à partir de sable et à y verser du métal en fusion pour créer une pièce métallique. Une fois le métal solidifié, le moule en sable est cassé, révélant la pièce finie. Cette technique est utilisée depuis des milliers d'années et, malgré les progrès des technologies de moulage modernes, le moulage en sable reste une méthode fondamentale en raison de sa flexibilité et de sa rentabilité.

Le moulage en sable repose sur un principe simple : le métal en fusion prend la forme d'une cavité formée dans le sable. Cependant, cette simplicité cache un mélange complexe de précision technique, de science des matériaux et d'artisanat. Le procédé peut être utilisé pour couler des métaux ferreux (comme le fer et l'acier) et non ferreux (comme l'aluminium, le bronze, le laiton et le magnésium).

L'une des principales raisons de la popularité du moulage en sable est sa capacité à traiter une large gamme de tailles et de complexités. Qu'il s'agisse de petites pièces de précision ou de boîtiers de machine massifs pesant plusieurs tonnes, le moulage en sable peut tout produire. Les moules sont généralement constitués de sable siliceux mélangé à des liants pour conserver leur forme pendant les phases de coulée et de refroidissement du métal.

Histoire du moulage au sable

L'histoire du moulage en sable remonte à plus de 3 000 ans. Les premières traces de moulage de métaux remontent à la Chine et à la Mésopotamie antiques, où les artisans utilisaient des moules en sable primitifs pour façonner le bronze et le cuivre. Des découvertes archéologiques montrent que des outils, des ornements et des armes en bronze ont été coulés à l'aide de moules en sable dès l'an 1000 avant notre ère.

Au cours du Moyen Âge, la fonte au sable a évolué avec les progrès de la métallurgie. Les fonderies de toute l'Europe ont commencé à produire des pièces complexes en fer pour les cloches d'église, les canons et les outils. Cependant, la véritable transformation s'est produite au cours de la révolution industrielle des 18e et 19e siècles. Avec l'essor des machines à vapeur, des chemins de fer et de la fabrication de machines, la demande de pièces métalliques coulées a explosé. Le moulage en sable est devenu le procédé de prédilection pour créer des pièces de moteur, des carters de machine et des composants industriels.

Au XXe siècle, les améliorations apportées à la qualité du sable, à la technologie des liants et aux techniques de coulée du métal ont rendu le moulage en sable plus précis et plus efficace. Les fonderies modernes utilisent désormais des systèmes de moulage avancés, des technologies de fabrication de modèles et des systèmes automatisés de récupération du sable. Malgré l'essor de nouvelles méthodes de moulage telles que le moulage sous pression et le moulage à la cire perdue, le moulage au sable reste indispensable en raison de son adaptabilité et de ses avantages en termes de coûts.

Types de moulage au sable

Si tous les procédés de moulage en sable partagent le même concept fondamental, il existe des variations en fonction du type de sable utilisé, de la méthode de moulage et du niveau d'automatisation. Les principaux types de moulage en sable sont les suivants

1. Coulée en sable vert

Le moulage en sable vert est le type de moulage en sable le plus courant. Le terme “vert” fait référence au fait que le moule en sable est utilisé à l'état humide, non cuit. Le sable est généralement un mélange de sable siliceux, d'argile (bentonite), d'eau et d'additifs. Il offre une bonne aptitude au moulage et à la réutilisation, ce qui le rend idéal pour la production en série de pièces de petite et moyenne taille.

La coulée en sable vert est rentable et convient aux métaux ferreux et non ferreux. Toutefois, elle ne permet pas toujours d'obtenir les meilleurs états de surface par rapport à d'autres méthodes.

2. Coulée en sable à sec

Dans le cas du moulage en sable sec, le moule est cuit ou séché avant de couler le métal en fusion. Ce processus renforce le moule, ce qui permet d'obtenir une plus grande précision dimensionnelle et de meilleures finitions de surface. Il est particulièrement utile pour les pièces de grande taille ou lourdes, où l'humidité pourrait causer des défauts lors de la coulée.

3. Coulée de sable en résine (coulée sans cuisson)

Le moulage en résine utilise des liants chimiques (généralement à base de résine) pour durcir le sable sans humidité. Ce procédé produit des moules solides capables de résister à des températures de coulée élevées. Les moules en sable résiné sont idéaux pour les pièces moulées de haute précision à géométrie complexe et sont couramment utilisés pour les composants en aluminium et en fer.

4. Moulage en coquille

Le moulage en coquille consiste à recouvrir un modèle d'un mélange fin de sable et de résine qui forme une “coquille” fine et dure lorsqu'il est chauffé. Les coquilles sont assemblées pour créer la cavité du moule. Ce procédé permet d'obtenir une excellente qualité de surface et une grande précision dimensionnelle, ce qui le rend adapté aux moulages de petite taille et complexes.

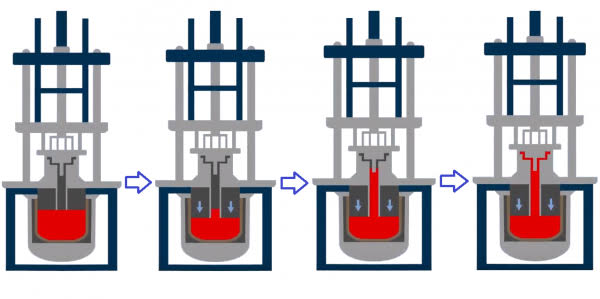

5. Moulage au sable sous vide

Le moulage en sable assisté par le vide utilise la pression du vide pour aspirer le métal en fusion dans la cavité du moule, minimisant ainsi la porosité des gaz et améliorant la densité du moulage final. Il est souvent utilisé dans des applications qui exigent des propriétés mécaniques supérieures et un minimum de défauts.

Quels sont les procédés de moulage en sable ?

Le processus de moulage au sable comprend plusieurs étapes clés, chacune d'entre elles étant essentielle à la production d'un moulage de haute qualité. Vous trouverez ci-dessous une description détaillée de ces étapes :

1. Création de modèles

Le processus commence par la création d'un modèle, une réplique de la pièce finale à couler. Les modèles peuvent être fabriqués en bois, en plastique ou en métal, en fonction de la complexité et du volume de production. Le modèle tient compte du retrait, de l'usinage et des angles de dépouille pour faciliter le démoulage.

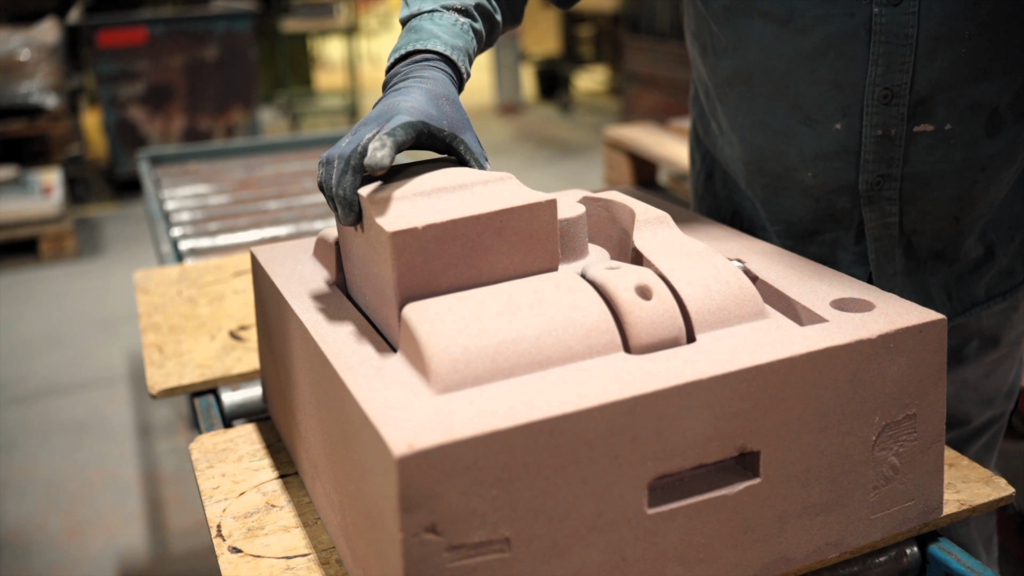

2. Préparation du moule

Ensuite, le mélange de sable est tassé autour du modèle à l'intérieur d'une boîte de moulage (flacon). Le moule se compose généralement de deux moitiés : la chape (moitié supérieure) et la traînée (moitié inférieure). Une fois tassé, le motif est retiré avec précaution, laissant une cavité qui reproduit la forme souhaitée.

3. Fabrication des noyaux

Si le moulage nécessite des cavités internes ou des sections creuses, des noyaux en sable sont placés à l'intérieur du moule. Ces noyaux conservent leur forme pendant la coulée et sont ensuite retirés après la solidification.

4. Assemblage du moule

Les moitiés de la chape et de la traînée sont alignées et serrées ensemble. Des systèmes de ventilation et d'obturation sont créés pour permettre au métal en fusion de s'écouler en douceur et aux gaz de s'échapper. Le système d'obturation comprend la carotte, les glissières et les élévateurs qui contrôlent l'écoulement du métal.

5. Verser

Le métal en fusion, chauffé à la température requise, est versé avec précaution dans le moule à travers le système de fermeture. Une vitesse et une température de coulée adéquates sont essentielles pour éviter les turbulences et les défauts.

6. Refroidissement et solidification

Après la coulée, le métal est laissé à refroidir et à se solidifier à l'intérieur du moule. Le temps de refroidissement dépend du type de métal et de la taille de la pièce. Un refroidissement contrôlé garantit l'uniformité de la structure du grain et des propriétés mécaniques.

7. Secouage et nettoyage

Une fois refroidi, le moule est cassé pour récupérer la pièce coulée - cette étape s'appelle le démoulage. Le sable est récupéré et réutilisé pour les moules suivants. Le moulage est ensuite nettoyé pour éliminer l'excès de sable, les oxydes et les restes d'injection.

8. Finition et inspection

Enfin, la pièce moulée est soumise à des processus de finition tels que le meulage, l'usinage ou le grenaillage pour obtenir la qualité de surface et la précision dimensionnelle souhaitées. La pièce finie est ensuite inspectée pour détecter d'éventuels défauts avant d'être expédiée ou assemblée.

Quels sont les avantages du moulage en sable ?

Le moulage en sable offre de nombreux avantages qui en font l'une des méthodes de moulage les plus appréciées dans l'industrie.

1. La polyvalence

Le moulage en sable permet de produire des pièces allant de quelques grammes à plusieurs tonnes. Il s'adapte à presque tous les métaux, y compris l'acier, le fer, l'aluminium et le bronze.

2. Le rapport coût-efficacité

Les matériaux utilisés dans le moulage en sable, principalement le sable et l'argile, sont peu coûteux et réutilisables. Les coûts d'outillage sont également inférieurs à ceux des méthodes de moulage permanent ou de moulage sous pression.

3. Flexibilité de la conception

Le moulage en sable permet d'obtenir facilement des formes complexes, des détails compliqués et des cavités internes. Ce procédé permet de réaliser une large gamme de géométries avec un minimum de limitations.

4. Convient aux volumes faibles et élevés

Le moulage en sable peut être utilisé à la fois pour les prototypes uniques et les grandes séries. Il est idéal pour la fabrication sur mesure lorsque les changements de conception sont fréquents.

5. Conservation du matériel

Le sable non utilisé peut être récupéré et recyclé pour de futurs moules, ce qui réduit les déchets de matériaux et les coûts de production.

6. Large éventail d'applications

En raison de son adaptabilité, le moulage en sable est utilisé dans d'innombrables secteurs, depuis les machines lourdes et les moteurs automobiles jusqu'aux sculptures artistiques et aux biens de consommation.

Applications du moulage en sable

Le moulage en sable est utilisé pour fabriquer des composants dans un large éventail d'industries. Parmi les applications les plus courantes, citons

1. L'industrie automobile

De nombreuses pièces automobiles essentielles, telles que les blocs moteurs, les culasses, les tambours de frein et les carters d'engrenage, sont produites par moulage en sable. Ce procédé permet aux fabricants d'obtenir des pièces solides et résistantes à la chaleur à un coût économique.

2. Aérospatiale et défense

Dans les applications aérospatiales et de défense, le moulage en sable est utilisé pour des composants tels que les boîtiers de turbine, les cadres structurels et les corps de vanne. Sa capacité à produire des géométries complexes le rend indispensable pour les pièces dont les performances sont critiques.

3. Machines industrielles

Les machines lourdes, les pompes, les compresseurs et les boîtes de vitesses font souvent appel à des pièces moulées en sable pour leur durabilité et leur solidité. Ces composants doivent résister à des contraintes mécaniques et thermiques élevées.

4. Matériel de construction

Les composants métalliques coulés au sable sont utilisés dans les grues, les bulldozers et d'autres machines de construction. Leur robustesse et leur adaptabilité les rendent aptes à un usage intensif.

5. Art et sculpture

Au-delà de l'utilisation industrielle, le moulage au sable est populaire dans le domaine de l'art et du design. Les artistes l'utilisent pour créer des statues en bronze, des accessoires ornementaux et des œuvres métalliques personnalisées.

6. Secteur de l'énergie

Le moulage en sable joue un rôle essentiel dans la production de pièces pour les éoliennes, les plates-formes pétrolières et les systèmes de production d'énergie. Il est à la fois rentable et permet de créer des pièces à grande échelle.

Comment tester la qualité du moulage en sable ?

Le contrôle de la qualité est essentiel dans le moulage au sable pour garantir que le produit final répond aux exigences de conception et de performance. Plusieurs tests et inspections sont utilisés pour vérifier l'intégrité du moulage.

1. Inspection visuelle

La première étape consiste à examiner le moulage pour y déceler des défauts visibles tels que des fissures superficielles, des soufflures ou des remplissages incomplets. Cela permet de détecter les défauts évidents avant de procéder à des essais plus poussés.

2. Contrôle dimensionnel

À l'aide d'instruments de mesure de précision tels que des pieds à coulisse, des machines à mesurer tridimensionnelles (MMT) et des jauges, les dimensions de la pièce moulée sont vérifiées par rapport aux spécifications de conception.

3. Essais radiographiques (rayons X)

L'inspection par rayons X révèle les défauts internes tels que la porosité, les inclusions ou les cavités de retrait qui ne sont pas visibles à l'extérieur. Il s'agit d'une méthode non destructive largement utilisée dans les applications critiques.

4. Essais par ultrasons

Les ondes sonores ultrasoniques sont utilisées pour détecter les défauts internes en analysant les réflexions produites lorsque les ondes rencontrent des discontinuités.

5. Contrôle par magnétoscopie et ressuage

Ces méthodes sont efficaces pour détecter les fissures et les discontinuités superficielles. La magnétoscopie convient aux matériaux ferromagnétiques, tandis que le ressuage fonctionne sur les métaux non magnétiques.

6. Essais mécaniques

Les essais mécaniques tels que la résistance à la traction, la dureté et la résistance aux chocs permettent d'évaluer les propriétés de performance de la pièce moulée. Des échantillons sont souvent prélevés sur la pièce à cette fin.

7. Analyse de la composition chimique

L'analyse spectroscopique ou chimique permet de s'assurer que la composition du métal correspond aux spécifications de l'alliage requis, garantissant ainsi une performance constante du matériau.

Où trouver une bonne entreprise de moulage en sable ?

Le choix d'une entreprise de moulage en sable fiable est essentiel pour obtenir des résultats cohérents et de haute qualité. Lors de la sélection d'un fournisseur, il convient de tenir compte de facteurs tels que l'expérience, les capacités techniques, la qualité de l'équipement et le service à la clientèle.

Si vous êtes à la recherche d'un partenaire de confiance dans l'industrie du casting, Fuchun Casting est un excellent choix. L'entreprise est spécialisée dans le moulage en sable de précision et dispose d'installations de production de pointe, d'ingénieurs expérimentés et de processus de contrôle de la qualité rigoureux. Fuchun Casting fournit des solutions personnalisées à des industries telles que l'automobile, les machines et l'énergie, en veillant à ce que chaque produit réponde aux normes internationales. Avec des années d'expertise et une réputation de fiabilité, Fuchun Casting se distingue comme l'une des entreprises de moulage en sable les plus fiables au monde.

Résumé

Le moulage en sable reste l'une des méthodes de moulage des métaux les plus éprouvées et les plus adaptables. Sa capacité à produire des composants de tailles, de formes et de matériaux divers, associée à sa rentabilité, en fait une pierre angulaire de la fabrication moderne. Des anciennes fonderies aux industries de pointe, le processus continue d'évoluer, intégrant des technologies d'automatisation et de contrôle de la qualité pour répondre aux normes exigeantes d'aujourd'hui.

Comprendre les types, les processus, les avantages et les applications du moulage en sable permet aux ingénieurs et aux fabricants de prendre des décisions éclairées sur la sélection des matériaux et les méthodes de production. Qu'il s'agisse de développer de grandes machines industrielles ou de petits composants de précision, le moulage en sable constitue un moyen fiable de passer du métal en fusion au produit fini.

Pour les entreprises qui recherchent la qualité, la précision et la fiabilité du moulage en sable, Fuchun Casting offre une expertise et un service de classe mondiale - un partenaire de confiance pour transformer vos conceptions en composants métalliques durables et performants.