Table des matières

Le moulage en mousse perdue est devenu l'une des technologies de moulage modernes les plus influentes en raison de sa capacité à produire des composants métalliques exceptionnellement complexes avec une précision remarquable. Les fabricants des secteurs de l'automobile, de l'aérospatiale, des machines, de l'énergie et des équipements industriels s'appuient sur cette méthode pour réduire l'usinage, améliorer la flexibilité de la conception et réduire les coûts de production. À mesure que les industries s'orientent vers des composants plus légers, plus efficaces et plus intégrés, le moulage à mousse perdue gagne en importance.

Les clients qui effectuent cette recherche veulent généralement comprendre comment le processus fonctionne, pourquoi il est considéré comme efficace et s'il peut améliorer leurs opérations de fabrication. Il peut s'agir d'ingénieurs comparant les méthodes de moulage, d'acheteurs à la recherche de fournisseurs ou de chefs d'entreprise à la recherche de techniques de production rentables. Ce guide présente tout ce qu'il faut savoir, de l'histoire et des types de moulage en mousse perdue à ses applications, en passant par les méthodes de test de qualité et les avantages, le tout dans des sections simples et claires.

Qu'est-ce que la coulée de mousse perdue ?

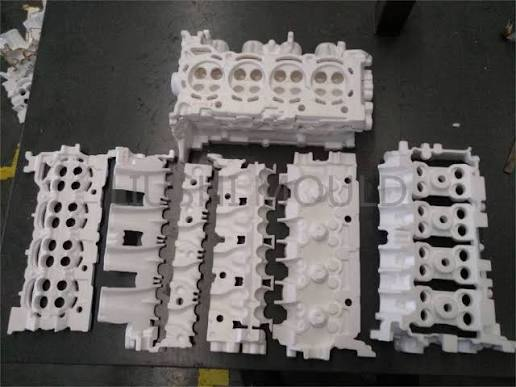

Le moulage à mousse perdue est un procédé de moulage de précision avancé qui utilise comme modèle une réplique en mousse de la pièce métallique souhaitée. Ce modèle de mousse est enduit d'une pâte céramique, séché, placé dans du sable non collé, puis rempli de métal en fusion. Lorsque le métal pénètre dans le moule, il vaporise la mousse, la remplace complètement et forme la pièce métallique finale. Cette méthode élimine le besoin de noyaux, de plans de joint et d'assemblages complexes de moules.

Le processus commence par la création du modèle de mousse à l'aide de polystyrène expansé (EPS) ou de polypropylène expansé (EPP). Le PSE est le plus souvent utilisé parce qu'il est facile à mouler et à usiner, qu'il conserve sa précision et qu'il offre une stabilité dimensionnelle constante. Ces mousses permettent aux concepteurs d'incorporer des géométries internes détaillées sans avoir besoin de plusieurs composants de moule.

L'un des principaux avantages du moulage en mousse perdue est sa capacité à produire des formes extrêmement complexes. Des caractéristiques telles que des cavités profondes, des parois minces, des canaux internes et des surfaces à plusieurs niveaux peuvent être formées en une seule étape. Le moulage traditionnel au sable ou à la cire perdue peut nécessiter plusieurs moules, noyaux ou assemblages pour atteindre le même niveau de détail. Le moulage en mousse perdue, en revanche, consolide tous ces éléments en un seul modèle de mousse sans soudure.

Histoire de la coulée de mousse perdue

Le concept de moulage à mousse perdue a été introduit en 1958 lorsque Harold F. Shroyer a breveté l'utilisation de modèles en mousse pour le moulage des métaux. La découverte de Shroyer est venue de l'expérimentation de la mousse de polystyrène en tant que matériau de modèle jetable. Lorsqu'il a versé du métal en fusion directement sur un modèle en mousse, il a observé que la mousse se vaporisait proprement, laissant derrière elle une forme métallique précise. Cette découverte a démontré que la mousse pouvait remplacer les patrons traditionnels en cire ou en bois dans certaines applications.

Dans les années 1960 et 1970, les chercheurs ont commencé à affiner les matériaux en mousse et à améliorer les techniques de revêtement pour stabiliser le modèle pendant la coulée. Bien que l'adoption initiale ait été lente, le procédé a gagné en popularité auprès des fonderies qui cherchaient des moyens de réduire la complexité des moules et l'usinage. Les modèles en mousse constituaient une solution élégante pour produire des géométries complexes sans avoir besoin de noyaux multiples.

Dans les années 1980, l'industrie automobile a reconnu le potentiel du procédé et a commencé à l'utiliser pour les blocs moteurs et les composants de transmission. La possibilité de couler des parois minces, de réduire le poids des pièces et d'obtenir des surfaces internes lisses a fait du moulage en mousse perdue un procédé idéal pour la production de pièces de haute performance. Les principaux constructeurs automobiles ont investi massivement dans le développement de systèmes de production de mousse perdue à l'échelle industrielle.

Dans les années 1990 et 2000, des améliorations technologiques telles que des équipements de moulage de pointe pour le polystyrène expansé, des formulations de revêtement sophistiquées et des systèmes de compactage contrôlés par ordinateur ont révolutionné le processus. Le moulage en mousse perdue s'est développé dans les secteurs de l'aérospatiale, de l'énergie, de la défense et de la machinerie lourde. Aujourd'hui, il est considéré comme l'un des procédés de moulage modernes les plus efficaces pour les pièces complexes.

Le moulage en mousse perdue continue d'évoluer à mesure que de nouveaux matériaux, systèmes d'automatisation et outils de conception numérique améliorent la précision du modèle, la qualité de la surface et le contrôle du flux de métal. Sa capacité à répondre aux exigences de performance modernes lui permet de rester une méthode de fabrication essentielle pour les décennies à venir.

Types de moulage en mousse perdue

Avant d'explorer des types spécifiques, il est important de comprendre que le moulage en mousse perdue peut être adapté à différents environnements de production. Le type choisi dépend de la taille de la pièce, du matériau, de la complexité et du volume de production. Chaque méthode offre des avantages uniques qui répondent à différentes exigences industrielles.

Polystyrène expansé (EPS) Moulage en mousse perdue

Le moulage en mousse perdue de polystyrène expansé est le type le plus utilisé car le polystyrène expansé est léger, facile à mouler et stable sur le plan dimensionnel. Les billes de PSE sont expansées à la vapeur et injectées dans des moules en aluminium pour former les formes de la mousse. Les modèles en EPS peuvent être créés en grandes quantités, ce qui les rend idéaux pour la production de masse.

Ils sont également faciles à usiner à l'aide d'outils CNC pour les prototypes ou les projets de faible volume. Le PSE étant stable à faible densité, il présente un comportement de vaporisation prévisible lorsqu'il est exposé à du métal en fusion. Les modèles en EPS sont donc très fiables pour le moulage de l'aluminium et de la fonte.

Polypropylène expansé (EPP) - Moulage en mousse perdue

L'EPP est connu pour sa ténacité et sa capacité à revenir en arrière après déformation. Les modèles en EPP conviennent donc aux pièces de grande taille pour lesquelles la résistance à la manipulation est importante. Bien que les modèles en EPP puissent être plus difficiles à revêtir en raison de leur flexibilité, ils donnent d'excellents résultats dans les environnements de production en grande quantité.

L'EPP convient également aux métaux plus lourds, tels que l'acier, pour lesquels la stabilité du modèle est essentielle. Son intégrité structurelle améliorée réduit le risque de déformation pendant l'assemblage du modèle ou le compactage du sable.

Systèmes hybrides de coulée de mousse

Les systèmes hybrides combinent les matériaux EPS et EPP pour obtenir un équilibre entre la résistance, la précision et le coût. Par exemple, les caractéristiques internes complexes peuvent être fabriquées en EPS pour la précision, tandis que les sections extérieures nécessitant de la résistance sont fabriquées en EPP. Ces conceptions hybrides offrent d'excellentes performances globales pour les pièces moulées difficiles.

Les systèmes hybrides sont particulièrement utiles pour les grosses pièces de machines, les composants agricoles et les pièces moulées lourdes pour l'automobile.

Moulage intégral

Le moulage intégral est une méthode apparentée qui consiste à utiliser un moule en mousse entier plutôt que des modèles individuels pour produire une pièce moulée. Cette approche est idéale pour les pièces moulées surdimensionnées ou les pièces comportant des assemblages intégrés. Les systèmes de moulage intégral éliminent le temps d'assemblage et permettent de réaliser des structures de très grande taille.

Ce type est utilisé dans les composants de construction navale, les machines de construction et les boîtiers industriels où la taille et la résistance sont essentielles.

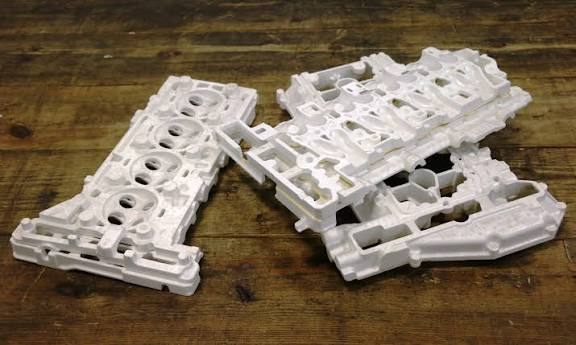

Usinage de précision de la mousse

Certaines fonderies utilisent l'usinage CNC pour façonner des blocs de mousse selon des modèles très détaillés. Cela permet un prototypage rapide et une production en petites séries lorsque l'outillage en mousse moulée serait trop coûteux. Les modèles de mousse usinés par CNC offrent une précision et une personnalisation exceptionnelles.

Ce type de produit est destiné aux industries qui ont besoin de prototypes, de pièces d'essai ou de séries spécialisées de faible volume.

Quels sont les avantages de la coulée de mousse perdue ?

Avant d'explorer les détails, il est important de comprendre pourquoi le moulage en mousse perdue a gagné en popularité dans les principales industries. Ces avantages découlent de sa capacité unique à éliminer les complexités des moules traditionnels et à offrir une liberté de conception supérieure.

1. Capacité à produire des formes complexes

Le moulage en mousse perdue permet de créer des géométries complexes avec des passages internes et des parois minces. Les concepteurs peuvent créer des structures intégrées sans avoir besoin de noyaux ou de fentes. Cela réduit considérablement l'usinage et l'assemblage.

2. Excellente finition de surface

Le revêtement céramique utilisé sur les modèles en mousse permet d'obtenir une surface lisse et de haute qualité. Cela permet de réduire le temps de finition et d'améliorer l'aspect du produit. De nombreuses pièces ne nécessitent que peu ou pas d'usinage.

3. Réduction des déchets matériels

La mousse s'évapore complètement et le sable est réutilisable. Cela minimise les déchets et rend la méthode plus respectueuse de l'environnement. Les fonderies apprécient les exigences réduites en matière de nettoyage.

4. Réduction des coûts de production

En éliminant les noyaux et en minimisant l'usinage, les coûts des matériaux et de la main-d'œuvre diminuent. Il est souvent possible de combiner plusieurs composants en un seul moulage. Cela améliore l'efficacité et réduit les dépenses totales de production.

5. Flexibilité de la conception

Les ingénieurs sont libres d'innover. Les caractéristiques telles que les cavités profondes, les canaux courbes et les intersections complexes sont faciles à produire. Cela permet de soutenir les stratégies modernes d'allègement.

6. Grande précision dimensionnelle

Les motifs en mousse conservent une grande stabilité dimensionnelle. Il en résulte une précision reproductible pour la production en grande série. Les fabricants s'y fient lorsque les tolérances sont critiques.

7. Coûts d'outillage inférieurs à ceux du moulage à la cire perdue

L'outillage en mousse perdue est plus simple et moins coûteux que les outils en coquille de céramique utilisés pour le moulage à la cire perdue. Il est donc plus rentable pour les pièces de taille moyenne à grande. L'outillage peut également être modifié plus facilement.

Applications de la coulée de mousse perdue

Avant de détailler les applications, il est important de comprendre que le moulage en mousse perdue est choisi principalement lorsque la complexité, la précision et la réduction du poids sont requises. Les industries qui exigent des tolérances serrées et des géométries innovantes sont celles qui en bénéficient le plus.

Composants automobiles

Le moulage en mousse perdue est largement utilisé pour les blocs moteurs, les culasses, les collecteurs d'admission et les pièces de suspension. Il offre une excellente précision dimensionnelle, ce qui réduit l'usinage. Les constructeurs automobiles apprécient sa capacité à créer des composants légers et économes en carburant.

Structures aérospatiales

Les pièces aérospatiales nécessitent souvent des canaux internes, des parois minces et une grande résistance. Le moulage en mousse perdue permet de créer ces structures complexes en moins d'étapes. Cela favorise l'efficacité énergétique et les performances aérodynamiques.

Machines et équipements industriels

Les boîtiers, les compresseurs, les vannes et les corps de pompe bénéficient de la grande précision de la méthode. Ces pièces doivent fonctionner de manière fiable sous pression. Le moulage en mousse perdue garantit une qualité stable et reproductible.

Énergie et production d'électricité

le moulage en mousse. Ces pièces doivent résister à des températures et à des contraintes élevées. La précision de la méthode garantit une fiabilité à long terme.

Matériel agricole et de construction

De nombreuses pièces agricoles et de construction comportent des formes structurelles robustes. Le moulage en mousse perdue permet de produire des leviers, des panneaux et des boîtiers résistants. Ces composants doivent survivre à des environnements difficiles et à des charges de travail importantes.

Composants ferroviaires

Les systèmes ferroviaires nécessitent des pièces durables et de forme précise, telles que les composants de freinage et les boîtiers d'attelage. Le moulage en mousse perdue offre à la fois durabilité et précision. Il contribue également à réduire les vibrations et le bruit dans les assemblages ferroviaires.

Composants pour la marine et la construction navale

Les grosses pièces de moteur de bateau, les corps de pompe et les supports marins bénéficient de la capacité à produire des alliages résistants à la corrosion. Le moulage par mousse perdue permet de produire des pièces de grande taille avec moins de défauts. C'est essentiel pour les applications marines où les défaillances ne peuvent pas se produire.

Robotique et automatisation

Les systèmes robotiques nécessitent des composants légers, solides et géométriquement complexes. Le moulage en mousse perdue permet d'obtenir des formes intégrées que le moulage traditionnel ne peut pas produire. Cela permet de construire des robots plus efficaces et plus réactifs.

Comment tester la qualité du moulage en mousse perdue ?

Avant d'examiner la ventilation, il est utile de comprendre que le moulage en mousse perdue implique à la fois des essais au niveau de la surface et des essais internes. Chaque méthode permet de s'assurer que le produit moulé répond aux normes mécaniques, dimensionnelles et structurelles.

Contrôle dimensionnel

Les contrôles dimensionnels permettent de s'assurer que la pièce moulée correspond au modèle CAO ou aux dessins techniques. Des outils tels que les machines à mesurer tridimensionnelles (MMT), les scanners laser ou les jauges manuelles vérifient la précision. Ces inspections permettent d'éviter les problèmes d'ajustement lors de l'assemblage et garantissent l'interchangeabilité dans la production de masse.

Rayons X ou tests radiographiques

Les essais aux rayons X révèlent les défauts cachés tels que la porosité, les cavités de retrait ou les inclusions internes. Ces problèmes peuvent affaiblir la pièce ou provoquer une défaillance sous contrainte. L'inspection radiographique est essentielle pour les composants de l'aérospatiale, de l'automobile, de l'énergie et des machines critiques qui ne peuvent pas risquer de tomber en panne.

Contrôle par ultrasons (UT)

Les ondes ultrasoniques traversent le métal et se reflètent sur les imperfections internes. L'UT permet de détecter les fissures, les vides, le manque de fusion et les incohérences de densité. Elle est rapide, précise et non destructive, ce qui la rend idéale pour les pièces épaisses ou lourdes.

Finition de la surface et examen visuel

L'inspection de la surface consiste à vérifier la rugosité, les défauts de pénétration, les résidus de céramique et les irrégularités. Un bon état de surface indique que le revêtement et le métal s'écoulent correctement. L'examen visuel permet également de détecter les déformations, les rétrécissements ou les coupures à froid.

Essais de propriétés mécaniques

Les essais mécaniques comprennent la résistance à la traction, la dureté, la résistance aux chocs et l'élongation. Ces essais permettent de vérifier si le produit moulé répond aux spécifications techniques requises. Ils sont particulièrement importants pour les composants structurels exposés à des contraintes mécaniques.

Essais de pression et d'étanchéité

Pour les composants tels que les corps de pompe, les soupapes et les carters de moteur, les essais de pression permettent de s'assurer que le moulage peut résister à la pression des fluides ou des gaz. Les essais d'étanchéité permettent de vérifier que les canaux internes sont exempts de fissures ou de porosité. Cet aspect est essentiel dans les systèmes automobiles, hydrauliques et de contrôle des fluides.

Examen métallographique

La métallographie consiste à découper un échantillon de la pièce coulée, à le polir et à l'examiner au microscope. Cet examen révèle la taille des grains, la répartition des phases, les défauts et les impuretés. La métallographie permet de diagnostiquer les problèmes liés au processus de moulage et de vérifier la qualité des matériaux.

Où trouver une bonne entreprise de moulage en mousse perdue ?

Le choix d'un fournisseur solide garantit des résultats constants, une qualité élevée et des délais de production fiables. Une entreprise de moulage professionnelle doit disposer d'un équipement de pointe, d'ingénieurs qualifiés, de systèmes de contrôle de la qualité performants et d'une expérience dans de nombreux secteurs.

Fuchun Casting est un excellent choix pour les entreprises qui recherchent un fournisseur fiable de moulage en mousse perdue. Avec des installations de production avancées, des ingénieurs professionnels et des années d'expertise en matière de moulage, Fuchun fournit des pièces moulées de précision à des clients du monde entier. Son engagement en faveur de la qualité, son expertise technique et sa fiabilité à long terme en font un partenaire de confiance pour les projets de moulage complexes.

Lors de l'évaluation des fournisseurs, il convient de vérifier les certifications, les capacités des matériaux, l'assistance technique et les exemples de travaux antérieurs. Un fournisseur compétent vous aidera à réduire les coûts, à raccourcir les délais et à faire en sorte que votre projet réponde aux normes de performance.

Résumé

Le moulage en mousse perdue est un procédé de moulage moderne, flexible et très efficace qui permet de produire des pièces métalliques complexes, légères et précises. Sa capacité à éliminer les noyaux, à réduire l'usinage et à soutenir une conception innovante en fait un procédé idéal pour les secteurs de l'automobile, de l'aérospatiale, de l'énergie, des machines, de la robotique et bien d'autres encore. Avec des tests de qualité appropriés et un fournisseur expérimenté comme Fuchun Casting, les fabricants peuvent atteindre des performances et une fiabilité exceptionnelles.

Cette méthode de moulage avancée continue de se développer à mesure que les industries demandent des solutions plus précises, plus efficaces et plus rentables - faisant du moulage par mousse perdue l'une des technologies les plus importantes qui façonnent l'avenir de la fabrication des métaux.