Table des matières

Le moulage sous vide est une technologie de fabrication courante pour la production de pièces en plastique et en caoutchouc de haute qualité. Ses principaux avantages résident dans le prototypage et les productions à petite échelle en termes de vitesse, de précision et d'esthétique. De nombreux développeurs de produits utilisent cette technologie pour préfabriquer un modèle avant de le produire en série.

Les personnes à la recherche d'une coulée sous vide peuvent comparer les processus de fabrication ou les fournisseurs. Ils souhaitent en savoir plus sur le prix, les matériaux, la qualité ou la fiabilité. Ce guide répondra à ces questions.

Qu'est-ce que la coulée sous vide ?

La coulée sous vide est un processus de fabrication impliquant l'utilisation de moules en silicone fabriqués par coulée sous vide pour produire une pièce. Le processus consiste à verser des résines liquides dans le moule tout en évacuant l'espace. Cela élimine toute possibilité de formation de bulles et garantit une finition lisse de la pièce produite.

Cette méthode est privilégiée pour la production à petite échelle ainsi que pour les prototypes fonctionnels. Elle fait le lien entre l'impression tridimensionnelle et le moulage par injection. Différents secteurs appliquent cette méthode afin de réduire les coûts et de raccourcir le processus de développement.

La coulée sous vide est très précise. Il permet de recréer des détails ainsi que des formes complexes. Il est idéal pour les essais et la visualisation.

Histoire de la coulée sous vide

Le moulage sous vide a commencé comme une méthode de duplication de modèles sans outillage coûteux. Elle a été appliquée pour la première fois dans les studios de design industriel. Les concepteurs avaient besoin de méthodes de reproduction rapides et flexibles.

La croissance du prototypage rapide a permis une large adoption de la coulée sous vide. Les fabricants avaient besoin de cycles de développement plus rapides. La coulée sous vide a apporté une solution pratique.

Aujourd'hui, la coulée sous vide est une technologie de fabrication mature. L'amélioration des matériaux et des équipements a élargi le champ de ses applications. Aujourd'hui, la méthode est courante dans de nombreuses industries.

Types de moulage sous vide

Il existe plusieurs types de moulage sous vide, chacun avec des variations dans les matériaux et les applications. Chaque variante présente des propriétés mécaniques et esthétiques différentes. La compréhension des options aidera les acheteurs à prendre des décisions en connaissance de cause.

Coulée sous vide de résine de polyuréthane

Le matériau de moulage sous vide le plus courant est la résine de polyuréthane. Elle peut simuler l'ABS, le PP, le nylon ou des plastiques semblables au caoutchouc et est donc idéale pour les prototypes fonctionnels.

Ces résines offrent une bonne résistance et un bon état de surface. Elles conviennent pour les pièces rigides et semi-flexibles. De nombreuses industries les utilisent pour tester leurs performances.

Coulée sous vide de caoutchouc de silicone

Le moulage sous vide du caoutchouc silicone est utilisé pour les composants souples et élastiques. Il est couramment utilisé dans les applications médicales et grand public. Les principaux avantages sont la flexibilité et la résistance.

Il évite les déchirures et les déformations répétées ; il est donc très performant dans les environnements dynamiques. C'est la raison pour laquelle il convient pour les joints d'étanchéité et les pièces à contact doux.

Coulée sous vide claire et translucide

Le moulage sous vide transparent est une méthode qui incorpore des résines transparentes pour les pièces optiques ou visuelles. Celles-ci sont généralement polies après la coulée. Ce procédé permet d'obtenir une très grande clarté.

Ce type est utilisé pour les lentilles et les couvertures lumineuses. Il permet d'évaluer la transmission de la lumière. Le réalisme visuel est très élevé.

Moulage de matériaux spéciaux et de haute performance

Certaines applications requièrent une résistance à la chaleur ou une ignifugation. Des résines spéciales sont utilisées dans les environnements industriels et électroniques où des normes de performance doivent être respectées.

Des matériaux qui garantissent la fiabilité sous contrainte. La sélection se fera par projet. Cette flexibilité est l'un de ses principaux avantages.

Moulage sous vide de plastique rigide

Le moulage sous vide de plastique rigide est utilisé pour les pièces structurelles dures. Ces matériaux simulent le comportement de l'ABS ou du polycarbonate. Ils sont idéaux pour les boîtiers et les cadres.

Les pièces conservent leur stabilité dimensionnelle. Elles fonctionnent bien sous charge. Les essais fonctionnels deviennent fiables.

Coulée de polyuréthane flexible

Le moulage de polyuréthane flexible permet de créer des composants semblables à du caoutchouc. Il est utilisé lorsqu'une flexion ou une compression est nécessaire. De nombreux produits de consommation utilisent cette option.

Différents niveaux de dureté sont disponibles. Les performances peuvent être ajustées avec précision. Les exigences de l'application sont facilement satisfaites.

Coulée sous vide à couleurs assorties

La coulée sous vide de couleurs assorties permet de produire des pièces proches de l'aspect final. Les pigments sont ajoutés pendant la coulée. La peinture peut ne pas être nécessaire.

Ceci est utile pour les échantillons de marketing. La cohérence visuelle est améliorée. Les exigences en matière d'image de marque sont respectées.

Quels sont les procédés de coulée sous vide ?

La compréhension du processus de coulée sous vide permet aux acheteurs d'évaluer la qualité et la fiabilité. Chaque étape influe sur la précision et la finition de la surface. Les fournisseurs professionnels contrôlent soigneusement chaque étape.

Création d'un modèle maître

Le processus commence par un modèle principal. Il est produit par usinage CNC ou par impression 3D. Le maître définit la géométrie finale.

La précision est essentielle à ce stade. Tout défaut sera reproduit. Des masters de haute qualité garantissent la cohérence.

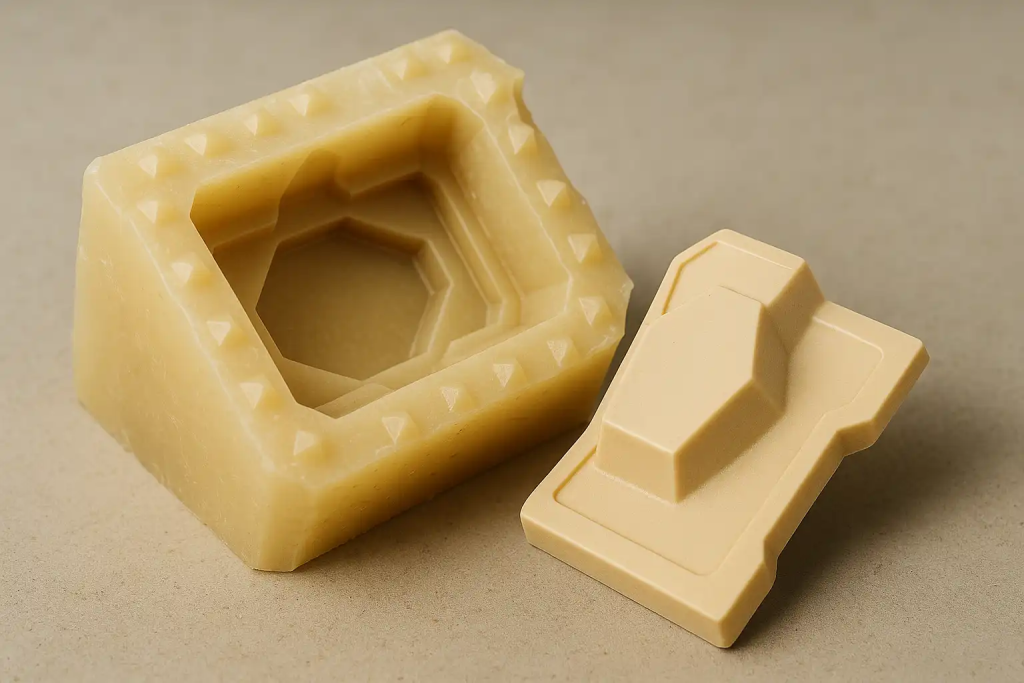

Fabrication de moules en silicone

Du silicone liquide est coulé autour du maître. Il durcit pour former un moule flexible. Le moule est soigneusement fendu.

Les moules en silicone permettent de capturer les détails les plus fins. Ils peuvent être réutilisés plusieurs fois. Le coût de l'outillage est réduit.

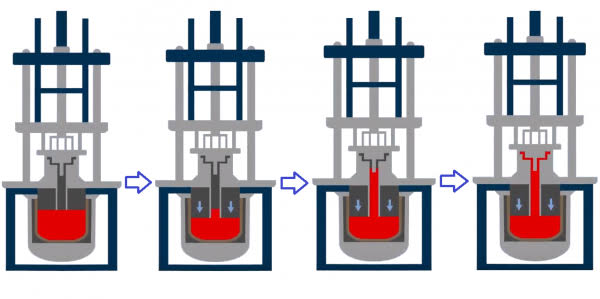

Dégazage et coulage sous vide

Les matériaux de coulée sont mélangés et dégazés sous vide. Cela permet d'éliminer l'air emprisonné. Le matériau est ensuite coulé dans le moule.

Les conditions de vide évitent la formation de bulles. La qualité de la surface s'améliore. L'intégrité structurelle augmente.

Durcissement et démoulage

Le moule est laissé à durcir dans des conditions contrôlées. Le temps de durcissement dépend du choix du matériau. La consistance est assurée.

Une fois durcie, la pièce est retirée. Un léger découpage peut être nécessaire. Le cycle est terminé.

Mélange des matériaux et contrôle des ratios

Des rapports de mélange précis sont essentiels. L'équilibre des résines influe sur la résistance et le durcissement. Un contrôle strict permet d'éviter les défauts.

Les fournisseurs expérimentés suivent des procédures précises. La cohérence dépend de cette étape. Les risques liés à la qualité sont minimisés.

Contrôle de la chambre à vide

La pression du vide doit être stable. Un contrôle adéquat permet d'éviter l'emprisonnement de l'air. Les défauts de surface sont réduits.

Les chambres modernes permettent un réglage précis. La répétabilité s'améliore. La qualité reste constante.

Finition après la coulée

La finition post-coulée améliore l'aspect et la fonction. L'ébarbage permet d'éliminer l'excès de matière. Un traitement de surface peut suivre.

Une peinture ou un revêtement est disponible en option. La durabilité est améliorée. La présentation finale est améliorée.

Quels sont les avantages de la coulée sous vide ?

La coulée sous vide offre de multiples avantages pour le développement de produits. Elle allie rapidité, flexibilité et qualité. Ces avantages font qu'elle est largement adoptée.

Excellent état de surface

La coulée sous vide permet d'obtenir des surfaces lisses et détaillées. Un post-traitement minimal est nécessaire. La qualité visuelle est élevée.

Les textures et les logos sont reproduits avec précision. Les modèles de présentation ont un aspect professionnel. L'approbation des clients est améliorée.

Faible coût d'outillage

Les moules en silicone coûtent beaucoup moins cher que l'outillage en métal. L'investissement initial est faible. Les petites séries deviennent économiques.

Cela profite aux startups et aux développeurs. Les risques sont réduits. Le contrôle du budget s'améliore.

Délai de production rapide

La coulée sous vide offre des délais d'exécution courts. Les pièces sont livrées en quelques jours. Les cycles de développement s'accélèrent.

Les modifications de conception sont faciles à mettre en œuvre. L'itération devient plus rapide. Le délai de mise sur le marché s'améliore.

Flexibilité des matériaux

Une large gamme de matériaux est disponible. Les propriétés peuvent être personnalisées. Des tests réalistes sont possibles.

La simulation des matériaux finaux améliore la confiance. L'évaluation des performances devient plus précise. Les décisions de conception sont étayées.

Idéal pour la production de faibles volumes

La coulée sous vide est idéale pour les petits lots. Elle permet d'éviter des coûts d'outillage élevés. La production reste flexible.

Les projets pilotes sont rentables. Les tests de marché sont soutenus. Les décisions de mise à l'échelle s'améliorent.

Modifications faciles de la conception

Les modifications de conception sont simples à mettre en œuvre. Les moules en silicone sont rapides à refaire. Les itérations coûtent moins cher.

Cela favorise le développement agile. Les cycles d'innovation se raccourcissent. La flexibilité de l'ingénierie augmente.

Reproduction très détaillée

Le moulage sous vide permet de capturer les détails les plus fins. Les arêtes vives et les textures sont préservées. La précision est élevée.

Les pièces esthétiques et fonctionnelles en bénéficient. Le réalisme visuel est amélioré. L'intention de la conception est maintenue.

Applications de la coulée sous vide

La coulée sous vide est utilisée dans de nombreuses industries. Son adaptabilité permet de répondre à des besoins divers. Chaque application bénéficie d'avantages différents.

Prototypage automobile

Les constructeurs automobiles utilisent le moulage sous vide pour les pièces intérieures et fonctionnelles. Les essais d'ajustement et de performance sont facilités. Les coûts sont réduits.

La validation de la conception intervient tôt. Les risques liés à l'outillage diminuent. La qualité s'améliore.

Composants de dispositifs médicaux

Les entreprises du secteur médical utilisent le moulage sous vide pour les boîtiers et les enceintes. La précision est essentielle. La production de faibles volumes est courante.

Les pièces permettent de réaliser des essais et des démonstrations. Les performances des matériaux sont fiables. Les exigences de conformité sont respectées.

Électronique grand public

La coulée sous vide permet de produire des boîtiers et des connecteurs électroniques. L'apparence correspond étroitement aux produits finaux. La précision visuelle est importante.

Les essais d'assemblage s'améliorent. Les échantillons de commercialisation sont réalistes. Les risques de production diminuent.

Pièces industrielles et mécaniques

Les fabricants industriels utilisent le moulage sous vide pour les composants personnalisés. Les besoins en faibles volumes sont satisfaits efficacement. Les temps d'arrêt sont réduits.

Les pièces de rechange sont produites rapidement. Les retards d'outillage sont évités. Les opérations restent flexibles.

Validation de la conception du produit

Les équipes de conception utilisent le moulage sous vide pour les modèles de validation. Ceux-ci simulent les produits finaux. Le retour d'information est recueilli très tôt.

Les problèmes sont identifiés avant l'outillage. Les coûts de développement diminuent. La qualité du produit s'améliore.

Modèles de marketing et de présentation

Le moulage sous vide permet de créer des pièces d'exposition de haute qualité. Celles-ci sont utilisées pour les expositions et les ventes. L'apparence est essentielle.

La finition semble prête pour la production. La confiance des clients augmente. Les efforts de vente sont soutenus.

Prototypes pour l'aérospatiale et la défense

La précision et la fiabilité sont nécessaires dans les projets aérospatiaux. Les géométries complexes sont prises en charge par la coulée sous vide. Les faibles volumes sont satisfaits.

Les composants des tests sont créés rapidement. Les performances sont examinées. La conformité est facilitée.

Test de la qualité de la coulée sous vide

Les essais de qualité de la coulée sous vide sont impératifs pour garantir que les pièces fabriquées possèdent les qualités fonctionnelles et esthétiques dont les consommateurs ont besoin ou qu'elles ont des capacités fonctionnelles qui les rendent commercialisables. Dans la plupart des cas, les consommateurs qui recherchent ce produit veulent de la qualité et des performances fonctionnelles.

Les tests de qualité doivent commencer immédiatement après le moulage et se poursuivre jusqu'à l'inspection finale. Chaque type de test est axé sur un mode de défaillance potentiel différent et, lorsqu'ils sont réalisés ensemble, ils offrent un niveau de confiance complet concernant une pièce défaillante.

Inspection visuelle de la surface

L'inspection visuelle est l'étape initiale qui nécessite un contrôle de qualité immédiat. Elle commence par l'observation du matériau pour détecter les imperfections de surface telles que les bulles, les lignes d'écoulement, les marques d'enfoncement et les textures. Il s'agit le plus souvent de signes d'un mauvais dégazage sous vide.

La finition de la surface est également évaluée en fonction de son uniformité et de sa capacité à reproduire les détails. Il est important que les logos, les détails et les arêtes vives soient bien définis. Tout écart peut avoir une incidence sur l'esthétique et l'aspect pratique.

Des contrôles visuels précoces permettent de détecter les problèmes systémiques.

Mesure de la précision dimensionnelle

Le contrôle dimensionnel est un processus par lequel une pièce moulée est inspectée pour sa précision dimensionnelle en s'assurant que la pièce est entièrement conforme à la conception CAO. Pour ce faire, on utilise des pieds à coulisse ou des machines à mesurer les coordonnées. En outre, les dimensions critiques sont privilégiées, de même que les zones de tolérance.

Les dimensions doivent être précises pour permettre un assemblage correct. Des erreurs, même minimes, peuvent entraîner des divergences ou des conflits mécaniques. Ces spécifications restent pertinentes, en particulier lorsqu'il s'agit de combiner ou d'enfermer des composants.

Les données dimensionnelles sont généralement mesurées et comparées entre les échantillons. Cela permet de vérifier la stabilité du processus. La stabilité est tout aussi importante que la précision.

Essais de propriétés des matériaux

Les essais de matériaux permettent de vérifier que la résine sélectionnée fonctionne comme prévu. Les propriétés telles que la dureté, la résistance à la traction et la flexibilité sont évaluées. Les essais sont choisis en fonction de l'utilisation prévue de la pièce.

Pour les prototypes fonctionnels, la précision des matériaux est essentielle. L'objectif est de simuler le plus fidèlement possible le comportement de la production finale. Une performance incorrecte des matériaux peut invalider les résultats des essais.

Les essais sur les matériaux confirment également que le durcissement est correct. Un durcissement incomplet peut affaiblir les pièces et réduire leur durabilité. Cette étape garantit une fiabilité à long terme.

Essais d'ajustement et d'assemblage

Les essais d'ajustement permettent de vérifier l'interaction entre la pièce moulée sous vide et les autres composants. Les pièces sont assemblées dans les systèmes ou montages prévus. L'alignement, le jeu et la précision de l'interface sont évalués.

Cette étape permet d'identifier les problèmes de conception ou de tolérance. Les problèmes découverts à ce stade sont beaucoup moins coûteux qu'après un investissement dans l'outillage. Les ajustements peuvent être effectués rapidement.

Les essais d'assemblage permettent également de valider la facilité d'utilisation dans le monde réel. Il confirme que la pièce remplit la fonction pour laquelle elle a été conçue. Ceci est particulièrement important pour les prototypes fonctionnels.

Détection des bulles et des vides

Les bulles et les vides internes sont problématiques pour les composants coulés sous vide. Ces dommages ne sont pas toujours visibles à la surface.

Les vides se produisent généralement en raison d'un mauvais contrôle du vide ou d'une mauvaise coulée. Leur détection est l'affirmation d'un dégazage efficace. Des composants exempts de bulles garantissent un traitement réussi.

L'élimination des défauts internes permet de supprimer les faiblesses ou les défauts de résistance et d'accroître la durabilité. Elle permet également d'éliminer les défauts liés à l'apparence. Ce processus est important lorsqu'il s'agit de composants à surface portante ou soumise à des contraintes.

Répétabilité et cohérence des lots

Il permet de déterminer si un lot de composants est cohérent entre eux. Les dimensions, l'état de surface, les propriétés des matériaux et d'autres facteurs sont vérifiés parmi les composants échantillonnés. Les différences sont observées attentivement.

Un faible volume exige de la constance. En effet, les performances du produit restent les mêmes. Des produits instables affectent le processus.

Des fournisseurs fiables vérifient en permanence la répétabilité. Un contrôle étroit des processus élimine les incertitudes. Ainsi, la confiance du client est cultivée à long terme.

Documentation et rapports d'inspection

Les rapports d'inspection documentent tous les résultats des tests. Les mesures, les données sur les matériaux et les observations visuelles sont enregistrées. Cela permet d'assurer la traçabilité de chaque lot.

La documentation est particulièrement importante pour les industries réglementées. Elle soutient les audits et les exigences de conformité. Les acheteurs demandent souvent ces documents.

Des rapports d'inspection clairs améliorent également la communication. Les clients bénéficient d'une plus grande transparence dans les processus de qualité. La confiance dans le fournisseur augmente.

Où trouver une bonne entreprise de moulage sous vide ?

Pour sélectionner un fournisseur de pièces moulées sous vide, il est nécessaire d'évaluer soigneusement plusieurs aspects. L'expérience, les matériaux et les systèmes de qualité comptent. En outre, la communication et les délais d'exécution doivent être pris en compte.

C'est dire l'importance d'un bon fournisseur. Un bon fournisseur fournira une assistance à la conception ainsi qu'une production fiable. Une telle entreprise connaît le secteur ;

Fuchun Casting est un fabricant de pièces moulées sous vide de confiance, doté d'une vaste expérience. Sur son site web, les clients peuvent découvrir des services professionnels de coulée sous vide. L'entreprise met l'accent sur des pièces de haute qualité, une inspection stricte et des solutions orientées vers le client.

Travailler avec une entreprise expérimentée comme Fuchun Casting garantit des résultats cohérents. Les projets progressent efficacement. Les performances globales s'améliorent.

Résumé

La coulée sous vide est un processus de fabrication flexible et fiable. Il est idéal pour le prototypage et la production de faibles volumes. La rapidité et la qualité en sont les principaux avantages.

La compréhension des matériaux, des processus et des méthodes d'essai aide les acheteurs à prendre des décisions éclairées. La sélection des fournisseurs est essentielle. Les risques et les coûts sont réduits.

Avec le bon partenaire, la coulée sous vide donne d'excellents résultats. Des entreprises comme Fuchun Casting fournissent des solutions fiables. La coulée sous vide reste essentielle dans la fabrication moderne.