Table des matières

Le moulage à basse pression est devenu l'une des méthodes les plus fiables pour produire des pièces métalliques de haute qualité. Des industries telles que l'automobile, l'aérospatiale et les machines s'appuient sur ce procédé parce qu'il permet de produire des pièces solides, précises et cohérentes. Comme les fabricants exigent des matériaux plus légers et des tolérances plus serrées, ce procédé continue de susciter l'intérêt.

De nombreuses personnes recherchent des informations sur le moulage à basse pression lorsqu'elles souhaitent réduire les défauts ou améliorer la qualité de leurs produits moulés existants. Ils la comparent souvent à la coulée par gravité ou à la coulée sous pression et veulent savoir quelle méthode offre le meilleur équilibre entre coût et performance. Le moulage à basse pression se distingue par le contrôle du flux de métal entre le four et le moule, ce qui réduit les turbulences et la contamination.

Ce guide présente le processus, les avantages, les applications et la manière de choisir un fournisseur de pièces moulées fiable.

Qu'est-ce que la coulée à basse pression ?

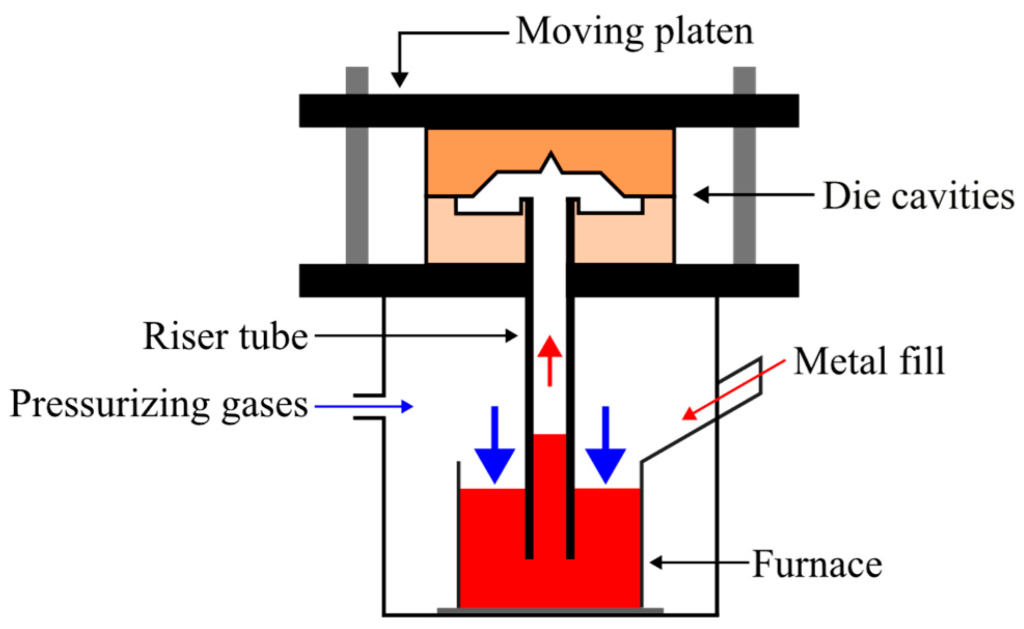

La coulée à basse pression est une technique de coulée contrôlée du métal dans laquelle le métal en fusion est poussé vers le haut dans un moule à l'aide d'une pression d'air faible et constante. Contrairement à la coulée par gravité, où le métal tombe simplement dans le moule, cette méthode garantit un écoulement plus régulier et réduit les turbulences. Il en résulte un produit final plus dense, plus solide et plus précis.

Ce procédé est particulièrement apprécié pour la production de composants en aluminium et en magnésium de haute intégrité. Le métal s'élevant doucement du four vers le moule, il évite la contamination et l'absorption de gaz. Ce remplissage contrôlé améliore considérablement les propriétés mécaniques et réduit les défauts de moulage courants.

De nombreuses industries préfèrent le moulage à basse pression parce qu'il permet d'équilibrer le coût, la qualité et la répétabilité. Elle permet aux fabricants de produire des formes complexes qui restent dimensionnellement stables. Les ingénieurs et les concepteurs de produits s'y fient lorsqu'ils ont besoin de pièces performantes avec des résultats constants.

Le moulage à basse pression permet également l'automatisation, ce qui le rend idéal pour les volumes de production moyens à élevés. Le système de pression automatisé minimise les erreurs humaines et garantit l'uniformité de toutes les pièces coulées. Cela rend le processus à la fois efficace et prévisible pour les besoins industriels exigeants.

Histoire du moulage à basse pression

Le développement de la coulée à basse pression a commencé lorsque les fabricants ont cherché une alternative plus propre et plus fiable aux méthodes de coulée par gravité. Les premières fonderies industrielles étaient confrontées à des problèmes de porosité, de remplissage irrégulier et de taux de défauts élevés. Les ingénieurs ont réalisé que le contrôle de la pression pouvait améliorer de manière significative la façon dont le métal fondu pénétrait dans le moule.

Au milieu du 20e siècle, les premiers systèmes fonctionnels de coulée à basse pression ont été introduits en Europe. Ces premiers systèmes utilisaient des contrôles de pression de base et étaient principalement utilisés pour des pièces simples en aluminium. Leur succès a rapidement attiré l'attention des fabricants à la recherche de meilleurs composants structurels.

Dans les années 1970 et 1980, la croissance de l'industrie automobile a accéléré l'adoption du moulage à basse pression. Les constructeurs automobiles avaient besoin de pièces plus légères et plus résistantes pour améliorer les performances des véhicules et le rendement énergétique. Le moulage à basse pression est devenu essentiel pour produire des roues, des composants de suspension et des pièces de moteur d'une grande fiabilité.

Les progrès réalisés dans le domaine de l'étanchéité des fours, des tubes en céramique et du contrôle de la pression ont permis de faire évoluer la technique. À la fin des années 1990, la méthode a été normalisée dans de nombreuses industries en raison de sa précision et de sa répétabilité. Aujourd'hui, elle reste un procédé de moulage clé utilisé dans le monde entier pour les composants complexes et à grande échelle.

Le moulage moderne à basse pression continue de progresser grâce à la surveillance numérique, aux systèmes de coulée automatisés et au contrôle de la qualité en temps réel. Ces innovations ont rendu le processus plus stable, plus précis et plus compétitif que jamais. À mesure que les industries recherchent des matériaux plus légers et des performances plus élevées, la pertinence de cette méthode ne cesse de croître.

Types de moulage à basse pression

Les fabricants utilisent plusieurs variantes du moulage à basse pression en fonction du matériau, de la conception de la pièce et des objectifs de production. Chaque type possède des atouts qui conviennent à différents secteurs d'activité.

Moulage au sable à basse pression

Le moulage en sable à basse pression utilise des moules en sable au lieu de matrices permanentes. Il offre une plus grande flexibilité pour les pièces de grande taille ou les pièces à géométrie complexe. Les moules en sable étant plus faciles à personnaliser, ce type de moulage est idéal pour les pièces structurelles de taille moyenne ou de grande taille.

Moulage sous pression

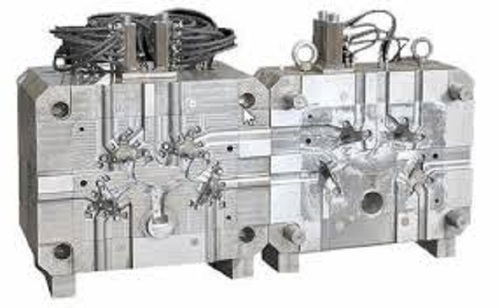

Le moulage sous pression à basse pression utilise des moules métalliques permanents qui offrent une excellente qualité de surface et une grande précision dimensionnelle. Le moule métallique permet un refroidissement plus rapide, ce qui améliore la résistance et la structure du grain du produit final. Ce type de moulage est largement utilisé pour les roues automobiles, les composants de moteur et les pièces industrielles de précision.

Moulage à la cire perdue basse pression

Dans cette variante, des coquilles en céramique issues du processus de moulage à la cire perdue sont utilisées en même temps que le remplissage à basse pression. Elle combine la précision des détails du moulage à la cire perdue avec le remplissage uniforme des méthodes à basse pression. Cela permet aux fabricants de créer des formes très complexes avec des propriétés mécaniques supérieures.

Quels sont les procédés de moulage à basse pression ?

Le processus de coulée à basse pression comprend une série d'étapes contrôlées destinées à garantir un remplissage en douceur et des produits finaux solides. Chaque étape joue un rôle important dans la cohérence et la qualité.

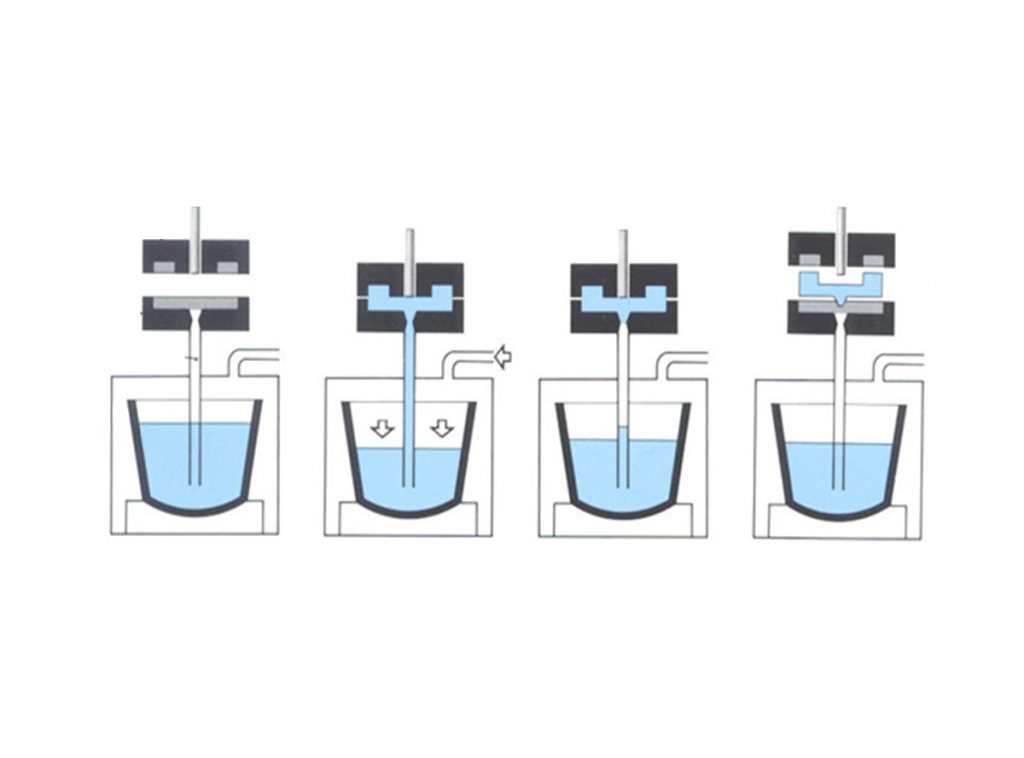

Préparation du moule

Les fabricants commencent par concevoir et créer le moule, qu'il soit à base de sable ou de métal permanent. Le moule doit être propre et préchauffé pour éviter les chocs thermiques. Le préchauffage permet également au métal de se remplir uniformément et de réduire les défauts.

Fusion du métal

Le métal sélectionné, souvent de l'aluminium ou du magnésium, est fondu dans un four hermétique. Le four est relié directement au moule par un tube ascendant. L'étanchéité du four permet de minimiser la contamination et de conserver la pureté du métal.

Application d'une pression d'air contrôlée

Une faible pression d'air est appliquée au sommet du four, forçant le métal en fusion à monter dans le tube ascendant. Cette pression est généralement très faible pour éviter les turbulences. Le flux ascendant contrôlé assure un remplissage en douceur et une excellente densité.

Remplir le moule

Le métal monte régulièrement jusqu'à ce que le moule soit complètement rempli. Comme le métal se remplit de bas en haut, l'air est facilement expulsé, ce qui réduit la porosité. Cela améliore la résistance et l'aspect de la pièce finale.

Refroidissement et solidification

Une fois le moule rempli, la pression est maintenue jusqu'à ce que le métal commence à se solidifier. Le maintien d'une pression stable permet d'éviter les défauts de rétraction. Le moule est ensuite refroidi à une vitesse contrôlée pour obtenir une structure de grain optimale.

Retrait de la pièce moulée

Après refroidissement, le moule est ouvert et la pièce moulée solidifiée est retirée. L'excès de matériau, tel que les portes ou les contremarches, est éliminé. La pièce est ensuite soumise à des processus de finition tels que l'usinage ou le traitement de surface.

Inspection et essais

Les fabricants inspectent la pièce moulée pour s'assurer qu'elle répond aux normes de qualité. Les tests courants comprennent des contrôles dimensionnels, des évaluations de la résistance et la détection des défauts internes. Cette étape garantit la fiabilité de chaque produit final.

Quels sont les avantages de la coulée à basse pression ?

Le moulage à basse pression offre des avantages significatifs qui en font une méthode privilégiée pour la fabrication de composants métalliques de haute qualité. Ces avantages permettent aux entreprises de réduire leurs coûts, d'améliorer leurs performances et d'obtenir des résultats de production constants.

Haute précision dimensionnelle

L'écoulement régulier du métal vers le haut assure un remplissage précis de la cavité du moule. Cela permet d'obtenir des tolérances plus étroites et une distorsion minimale. Les fabricants peuvent produire des formes complexes qui ne nécessitent que peu ou pas d'usinage par la suite.

Amélioration de la résistance mécanique

Le remplissage étant lent et contrôlé, le métal se solidifie avec moins de défauts internes. Il en résulte une structure plus dense et plus résistante. Les pièces finales sont plus fiables pour les applications structurelles ou portantes.

Excellent état de surface

Les faibles turbulences réduisent la rugosité et les imperfections de la surface. Il en résulte des surfaces plus lisses dès la sortie du moule. De nombreuses pièces nécessitent moins de polissage ou de finition secondaire.

Porosité réduite

Le processus de remplissage contrôlé minimise l'emprisonnement de l'air. Moins de poches de gaz signifie des composants plus solides et plus durables. Le moulage à basse pression est donc idéal pour les pièces critiques en termes de sécurité ou soumises à de fortes contraintes.

Utilisation efficace des matériaux

Cette méthode n'utilise que la quantité de métal nécessaire pour remplir le moule. La réduction des déchets permet de diminuer les coûts de production et d'améliorer la durabilité. Elle simplifie également le recyclage du métal excédentaire.

Une meilleure cohérence de la production

L'automatisation et le contrôle de la pression rendent le processus hautement reproductible. Chaque lot présente une qualité uniforme avec un minimum de variations. Cette caractéristique est essentielle pour les industries qui exigent une grande fiabilité.

Prise en charge de géométries complexes

L'écoulement doux du métal permet de remplir complètement les formes complexes du moule. Les concepteurs peuvent créer des pièces modernes, légères et détaillées. Cela réduit le besoin de soudage ou d'assemblage.

Applications de la coulée à basse pression

Le moulage à basse pression est utilisé dans de nombreuses industries en raison de sa fiabilité et de sa qualité. Sa polyvalence lui permet d'être utilisée aussi bien pour les produits courants que pour les composants techniques de pointe.

Industrie automobile

Les constructeurs automobiles utilisent le moulage à basse pression pour les roues, les pièces de suspension, les composants de freinage et les carters de moteur. Ces pièces doivent être résistantes, durables et précises. La méthode garantit qu'elles restent légères tout en étant structurellement saines.

Composants aérospatiaux

Les pièces aérospatiales exigent une fiabilité extrême et une faible porosité. Le moulage à basse pression offre la précision et la densité nécessaires pour les boîtiers de turbine, les supports et les soutiens structurels. Elle permet également d'utiliser des alliages légers qui améliorent l'efficacité.

Machines industrielles

Les composants de machines tels que les corps de pompe, les roues et les boîtes de vitesses bénéficient de la stabilité de la méthode. Ces pièces doivent résister à des contraintes et à des frottements continus. Le moulage à basse pression garantit des performances constantes, même dans des environnements difficiles.

Systèmes d'énergie et de puissance

Les générateurs, les éoliennes et les boîtiers électriques font souvent appel à des composants en aluminium moulé. Le moulage à basse pression offre l'intégrité structurelle nécessaire à une utilisation intensive. Cette méthode permet également de réaliser des formes complexes et de grande taille, courantes dans le secteur de l'énergie.

Produits de consommation

L'électronique haut de gamme, l'équipement d'éclairage et le matériel de plein air nécessitent parfois des pièces métalliques à la fois solides et élégantes. Le moulage à basse pression produit des composants visuellement lisses et attrayants. Sa précision permet aux fabricants d'obtenir des conceptions de produits raffinées.

Équipements marins et de transport

Les pièces exposées à des environnements difficiles et corrosifs nécessitent une densité et une étanchéité excellentes. De nombreux composants marins tels que les pièces d'hélice, les boîtiers de direction et les montages utilisent ce procédé. Cette méthode garantit la stabilité et les performances à long terme.

Comment tester la qualité de la fonte à basse pression ?

Les tests de qualité garantissent que les pièces moulées à basse pression répondent aux normes de l'industrie et aux exigences des clients. Les fabricants utilisent plusieurs tests clés pour confirmer les performances, la durabilité et la solidité interne.

Contrôle dimensionnel

Les mesures de la pièce sont vérifiées à l'aide d'outils tels que des pieds à coulisse, des machines CMM ou des scanners numériques. Cela permet de s'assurer que la pièce moulée correspond exactement aux spécifications. Les fabricants recherchent la précision et l'uniformité d'un lot à l'autre.

Radiographie ou tomodensitométrie

Ces essais non destructifs révèlent la porosité interne, le retrait ou les défauts cachés. Ils offrent une vue détaillée de l'intérieur de la pièce moulée sans la découper. C'est essentiel pour les pièces critiques en termes de sécurité.

Essais de résistance mécanique

Les essais de traction, de compression et de dureté mesurent la durabilité de la pièce. Ces essais confirment que le matériau peut résister aux contraintes du monde réel. Des propriétés mécaniques solides indiquent une bonne solidification.

Évaluation de la rugosité de surface

Des instruments spéciaux mesurent la régularité de la surface extérieure. Un moulage à basse pression de haute qualité doit avoir une finition propre et régulière. Cela réduit la nécessité d'un polissage supplémentaire.

Essais d'étanchéité et de pression

Les composants tels que les boîtiers, les cylindres ou les pièces de pompe sont soumis à des contrôles de pression pour s'assurer qu'ils sont étanches. Cela permet de vérifier l'intégrité structurelle. L'absence de fuites signifie que la pièce moulée est parfaitement étanche et dense.

Où trouver une bonne entreprise de moulage à basse pression ?

Un partenaire fiable pour le moulage à basse pression doit disposer d'un équipement moderne, d'une solide expertise technique et d'un historique de production de pièces cohérentes et de haute qualité. Il doit également proposer une aide à la conception, des conseils en matière d'alliages et des services d'essais de qualité pour s'assurer que le produit final répond à vos attentes.

Si vous êtes à la recherche d'un fabricant réputé, Fuchun Casting est une excellente option. Grâce à ses capacités professionnelles et à son équipement de pointe, l'entreprise fournit des services fiables de moulage à basse pression à des clients du monde entier. Vous pouvez en savoir plus ou les contacter directement sur leur site Web à l'adresse fuchuncasting.com.

Résumé

Le moulage à basse pression est un procédé de fabrication puissant qui offre précision, résistance et efficacité. Sa méthode de remplissage contrôlée permet de réduire les défauts et de créer des pièces métalliques de haute qualité adaptées aux industries exigeantes. Qu'il s'agisse de roues automobiles, de composants aérospatiaux ou de boîtiers industriels, cette méthode de moulage offre des résultats fiables.

En comprenant ses types, ses processus, ses avantages et ses applications, vous pouvez prendre des décisions éclairées lorsque vous vous approvisionnez en composants moulés. Un partenariat avec une société expérimentée telle que Fuchun Casting garantit une qualité constante et une assistance professionnelle. Le moulage à basse pression reste une solution précieuse pour les besoins de fabrication modernes.