Inhaltsübersicht

Sandguss ist eines der vielseitigsten und am weitesten verbreiteten Metallgussverfahren der Welt. Seine Einfachheit, Kosteneffizienz und Fähigkeit zur Herstellung komplexer Teile machen es zu einem unverzichtbaren Verfahren in Branchen wie der Automobilindustrie, dem Bauwesen, der Luft- und Raumfahrt und dem Maschinenbau. Egal, ob Sie Ingenieur, Hersteller oder einfach nur neugierig darauf sind, wie Metallteile Form annehmen, dieser Leitfaden führt Sie durch alles, was Sie über Sandguss wissen müssen: Geschichte, Verfahren, Vorteile, Anwendungen und wie Sie zuverlässige Gießereien finden.

Was ist Sandguss?

Sandguss ist ein Herstellungsverfahren, bei dem eine Form aus Sand geformt und geschmolzenes Metall hineingegossen wird, um ein Metallteil herzustellen. Sobald das Metall erstarrt ist, wird die Sandform herausgebrochen und das fertige Gussteil kommt zum Vorschein. Diese Technik wird seit Tausenden von Jahren angewandt, und trotz der Fortschritte in der modernen Gusstechnik bleibt der Sandguss aufgrund seiner Flexibilität und Kosteneffizienz ein grundlegendes Verfahren.

Im Grunde genommen beruht das Sandgussverfahren auf einem einfachen Prinzip: geschmolzenes Metall nimmt die Form eines in Sand geformten Hohlraums an. Hinter dieser Einfachheit verbirgt sich jedoch eine komplizierte Mischung aus technischer Präzision, Werkstoffkunde und Handwerkskunst. Mit diesem Verfahren können sowohl Eisenmetalle (wie Eisen und Stahl) als auch Nichteisenmetalle (wie Aluminium, Bronze, Messing und Magnesium) gegossen werden.

Ein wichtiger Grund für die Beliebtheit des Sandgusses ist seine Fähigkeit, ein breites Spektrum an Größen und Komplexitäten zu bewältigen. Von kleinen Präzisionsteilen bis hin zu massiven Maschinengehäusen mit einem Gewicht von mehreren Tonnen können im Sandgussverfahren alle Teile hergestellt werden. Die Formen bestehen in der Regel aus Quarzsand, der mit Bindemitteln gemischt wird, um die Form während des Gießens und Abkühlens des Metalls zu erhalten.

Geschichte des Sandgusses

Die Geschichte des Sandgusses reicht mehr als 3.000 Jahre zurück. Die frühesten Aufzeichnungen über den Metallguss lassen sich bis ins alte China und Mesopotamien zurückverfolgen, wo Handwerker primitive Sandformen verwendeten, um Bronze und Kupfer zu formen. Archäologische Funde zeigen, dass bereits um 1000 v. Chr. Werkzeuge, Schmuck und Waffen aus Bronze mit Sandformen gegossen wurden.

Im Mittelalter entwickelte sich der Sandguss mit dem Fortschritt der Metallurgie. Gießereien in ganz Europa begannen mit der Herstellung komplexer Eisengussstücke für Kirchenglocken, Kanonen und Werkzeuge. Der eigentliche Wandel fand jedoch während der industriellen Revolution im 18. und 19. Mit dem Aufkommen von Dampfmaschinen, Eisenbahnen und dem Maschinenbau stieg die Nachfrage nach Metallgussteilen sprunghaft an. Der Sandguss wurde zum bevorzugten Verfahren für die Herstellung von Motorenteilen, Maschinengehäusen und industriellen Komponenten.

Im 20. Jahrhundert wurde das Sandgießen durch Verbesserungen bei der Sandqualität, der Bindertechnologie und den Metallgießtechniken präziser und effizienter. Moderne Gießereien setzen heute fortschrittliche Formsysteme, Modellherstellungstechnologien und automatische Sandrückgewinnungssysteme ein. Trotz des Aufkommens neuerer Gießverfahren wie Druckguss und Feinguss bleibt der Sandguss aufgrund seiner Anpassungsfähigkeit und Kostenvorteile unverzichtbar.

Arten des Sandgusses

Obwohl alle Sandgussverfahren das gleiche Grundkonzept haben, gibt es je nach Art des verwendeten Sandes, des Formverfahrens und des Automatisierungsgrades Unterschiede. Zu den wichtigsten Arten des Sandgusses gehören:

1. Grünsandgießen

Grüner Sandguss ist die häufigste Form des Sandgusses. Der Begriff “grün” bezieht sich auf die Tatsache, dass die Sandform in feuchtem, ungebackenem Zustand verwendet wird. Der Sand ist in der Regel eine Mischung aus Quarzsand, Ton (Bentonit), Wasser und Zusatzstoffen. Er bietet eine gute Formbarkeit und Wiederverwendbarkeit, was ihn ideal für die Massenproduktion kleiner bis mittelgroßer Teile macht.

Grünsandguss ist kostengünstig und eignet sich sowohl für Eisen- als auch für Nichteisenmetalle. Allerdings werden im Vergleich zu anderen Verfahren möglicherweise nicht die höchsten Oberflächengüten erzielt.

2. Trockenes Sandgießen

Beim Trockensandguss wird die Form vor dem Gießen des geschmolzenen Metalls gebacken oder getrocknet. Dieses Verfahren stärkt die Form und ermöglicht eine höhere Maßgenauigkeit und bessere Oberflächengüte. Es ist besonders nützlich für große oder schwere Gussteile, bei denen Feuchtigkeit während des Gießens Fehler verursachen könnte.

3. Kunstharz-Sandguss (No-Bake Casting)

Beim Harzsandguss werden chemische Bindemittel (in der Regel auf Harzbasis) verwendet, um den Sand ohne Feuchtigkeit zu härten. Bei diesem Verfahren entstehen starke Formen, die hohen Gießtemperaturen standhalten. Harzsandformen sind ideal für hochpräzise Gussteile mit komplexen Geometrien und werden üblicherweise für Aluminium- und Eisenteile verwendet.

4. Schalenform-Guss

Beim Schalenguss wird ein Modell mit einer feinen Sand-Harz-Mischung beschichtet, die beim Erhitzen eine dünne, harte “Schale” um das Modell bildet. Die Schalen werden zusammengesetzt, um den Formhohlraum zu bilden. Dieses Verfahren führt zu einer hervorragenden Oberflächenqualität und Maßgenauigkeit und eignet sich daher für kleine und komplizierte Gussteile.

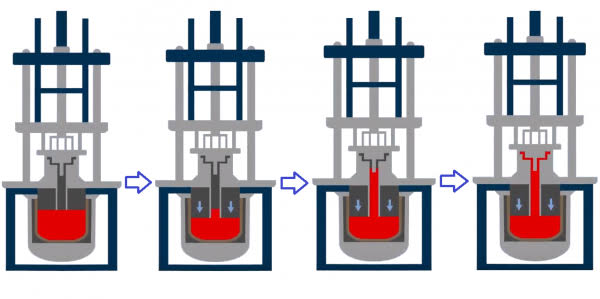

5. Vakuum-Sandgießen

Beim vakuumunterstützten Sandguss wird geschmolzenes Metall mit Hilfe von Vakuumdruck in den Formhohlraum gezogen, wodurch die Gasporosität minimiert und die Dichte des fertigen Gussteils verbessert wird. Es wird häufig bei Anwendungen eingesetzt, die hervorragende mechanische Eigenschaften und minimale Fehler erfordern.

Was sind die Sandgussverfahren?

Das Sandgussverfahren umfasst mehrere wichtige Schritte, die für die Herstellung eines qualitativ hochwertigen Gussteils entscheidend sind. Nachstehend finden Sie eine detaillierte Aufschlüsselung dieser Schritte:

1. Mustererstellung

Der Prozess beginnt mit der Erstellung eines Modells, einer Nachbildung des zu gießenden Endteils. Modelle können je nach Komplexität und Produktionsvolumen aus Holz, Kunststoff oder Metall hergestellt werden. Das Modell enthält Zulagen für Schrumpfung, Bearbeitung und Entformungswinkel, um eine einfache Entformung zu gewährleisten.

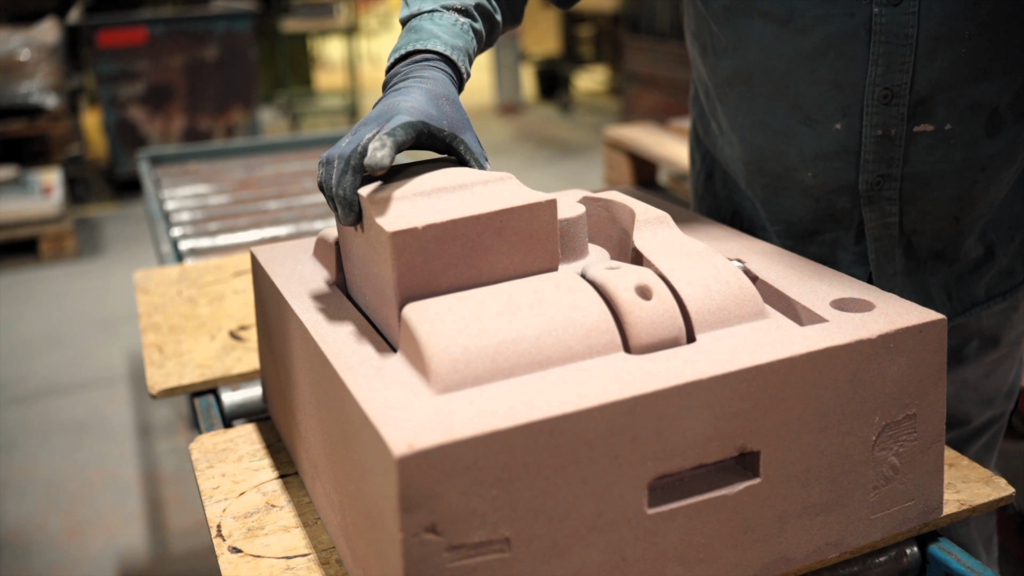

2. Vorbereitung der Form

Anschließend wird das Sandgemisch in einem Formkasten um das Modell herum gepackt. Die Form besteht in der Regel aus zwei Hälften, dem Oberteil (obere Hälfte) und dem Unterteil (untere Hälfte). Nach dem Packen wird das Modell vorsichtig entfernt, wobei ein Hohlraum zurückbleibt, der die gewünschte Form nachbildet.

3. Kernherstellung

Wenn das Gussteil innere Hohlräume oder Hohlprofile erfordert, werden Kerne aus Sand in die Form eingebracht. Diese Kerne behalten ihre Form während des Gießens und werden später nach dem Erstarren entfernt.

4. Montage der Form

Die Hälften des Ober- und Unterteils werden ausgerichtet und zusammengeklemmt. Entlüftungs- und Anschnittsysteme werden geschaffen, damit das geschmolzene Metall reibungslos fließen und Gase entweichen können. Das Anschnittsystem umfasst den Anguss, die Angusskanäle und die Steigrohre, die den Metallfluss steuern.

5. Gießen

Das auf die erforderliche Temperatur erhitzte geschmolzene Metall wird vorsichtig durch das Anschnittsystem in die Form gegossen. Die richtige Gießgeschwindigkeit und Temperatur sind entscheidend, um Turbulenzen und Defekte zu vermeiden.

6. Abkühlung und Erstarrung

Nach dem Gießen muss das Metall in der Form abkühlen und erstarren. Die Abkühlungszeit hängt von der Art des Metalls und der Größe des Gussteils ab. Die kontrollierte Abkühlung gewährleistet ein gleichmäßiges Korngefüge und gleichmäßige mechanische Eigenschaften.

7. Ausschütteln und Reinigung

Nach dem Abkühlen wird die Form auseinandergebrochen, um das Gussteil herauszuholen - diesen Schritt nennt man Ausschütteln. Der Sand wird zurückgewonnen und für nachfolgende Gussformen wiederverwendet. Das Gussteil wird dann gereinigt, um überschüssigen Sand, Oxide und Anschnittreste zu entfernen.

8. Endbearbeitung und Inspektion

Abschließend wird das Gussteil nachbearbeitet, z. B. durch Schleifen, Bearbeiten oder Kugelstrahlen, um die gewünschte Oberflächenqualität und Maßgenauigkeit zu erreichen. Das fertige Teil wird dann vor dem Versand oder der Montage auf Mängel geprüft.

Was sind die Vorteile des Sandgusses?

Sandguss bietet zahlreiche Vorteile, die ihn zu einem der bevorzugten Gießverfahren in der Industrie machen.

1. Vielseitigkeit

Im Sandgussverfahren können Teile von wenigen Gramm bis zu mehreren Tonnen hergestellt werden. Es eignet sich für fast jedes Metall, einschließlich Stahl, Eisen, Aluminium und Bronze.

2. Kosten-Wirksamkeit

Die beim Sandguss verwendeten Materialien, vor allem Sand und Ton, sind kostengünstig und wiederverwendbar. Auch die Werkzeugkosten sind im Vergleich zu Dauerform- oder Druckgussverfahren geringer.

3. Flexibilität bei der Gestaltung

Komplexe Formen, komplizierte Details und innere Hohlräume lassen sich mit Sandguss leicht realisieren. Das Verfahren unterstützt eine breite Palette von Geometrien mit minimalen Einschränkungen.

4. Geeignet für niedrige und hohe Volumina

Sandguss kann sowohl für einmalige Prototypen als auch für große Produktionsserien verwendet werden. Er ist ideal für die kundenspezifische Fertigung, bei der es häufig zu Designänderungen kommt.

5. Materialerhaltung

Nicht verwendeter Sand kann zurückgewonnen und für künftige Formen wiederverwendet werden, was den Materialabfall und die Produktionskosten reduziert.

6. Breite Palette von Anwendungen

Aufgrund seiner Anpassungsfähigkeit wird Sandguss in zahlreichen Branchen eingesetzt, von Schwermaschinen und Automotoren bis hin zu Kunstskulpturen und Konsumgütern.

Anwendungen des Sandgusses

Sandguss wird zur Herstellung von Bauteilen in einem breiten Spektrum von Industriezweigen verwendet. Einige der häufigsten Anwendungen sind:

1. Autoindustrie

Viele wichtige Automobilteile wie Motorblöcke, Zylinderköpfe, Bremstrommeln und Getriebegehäuse werden im Sandgussverfahren hergestellt. Das Verfahren ermöglicht es den Herstellern, starke und hitzebeständige Teile zu wirtschaftlichen Kosten herzustellen.

2. Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt sowie im Verteidigungsbereich wird Sandguss für Bauteile wie Turbinengehäuse, Strukturrahmen und Ventilgehäuse verwendet. Die Fähigkeit, komplexe Geometrien herzustellen, macht es für leistungsrelevante Teile unverzichtbar.

3. Industriemaschinen

Schwermaschinen, Pumpen, Kompressoren und Getriebe sind aufgrund ihrer Langlebigkeit und Festigkeit häufig auf Sandgussteile angewiesen. Diese Bauteile müssen hohen mechanischen und thermischen Beanspruchungen standhalten.

4. Baumaschinen

Sandgegossene Metallteile finden sich in Kränen, Planierraupen und anderen Baumaschinen. Dank ihrer Robustheit und Anpassungsfähigkeit eignen sie sich für den harten Einsatz.

5. Kunst und Bildhauerei

Neben der industriellen Nutzung ist der Sandguss auch in Kunst und Design beliebt. Künstler nutzen ihn zur Herstellung von Bronzestatuen, Zierbeschlägen und individuellen Metallarbeiten.

6. Energiesektor

Sandguss spielt eine wichtige Rolle bei der Herstellung von Teilen für Windturbinen, Bohrinseln und Stromerzeugungsanlagen. Es bietet sowohl Kosteneffizienz als auch die Möglichkeit, große Teile herzustellen.

Wie prüft man die Qualität des Sandgusses?

Die Qualitätskontrolle ist beim Sandguss entscheidend, um sicherzustellen, dass das Endprodukt den Konstruktions- und Leistungsanforderungen entspricht. Zur Überprüfung der Integrität des Gussteils werden verschiedene Tests und Prüfungen durchgeführt.

1. Visuelle Inspektion

In einem ersten Schritt wird das Gussteil auf sichtbare Fehler wie Oberflächenrisse, Lunker oder unvollständige Füllungen untersucht. Auf diese Weise lassen sich offensichtliche Mängel erkennen, bevor man zu weiterführenden Prüfungen übergeht.

2. Prüfung der Dimensionen

Mit Präzisionsmessgeräten wie Messschiebern, Koordinatenmessgeräten und Lehren werden die Abmessungen des Gussteils anhand der Konstruktionsspezifikationen überprüft.

3. Radiographische (Röntgen-) Tests

Die Röntgenprüfung deckt innere Defekte wie Porosität, Einschlüsse oder Lunker auf, die von außen nicht sichtbar sind. Es ist eine zerstörungsfreie Methode, die häufig in kritischen Anwendungen eingesetzt wird.

4. Ultraschallprüfung

Ultraschallwellen werden zur Erkennung von inneren Fehlern verwendet, indem die Reflexionen analysiert werden, die entstehen, wenn die Wellen auf Diskontinuitäten treffen.

5. Magnetpartikel- und Farbeindringprüfung

Diese Methoden eignen sich zum Aufspüren von Oberflächenrissen und Unregelmäßigkeiten. Die Magnetpulverprüfung ist für ferromagnetische Werkstoffe geeignet, während die Farbeindringprüfung bei nichtmagnetischen Metallen funktioniert.

6. Mechanische Prüfung

Mechanische Prüfungen wie Zugfestigkeit, Härte und Schlagzähigkeit bewerten die Leistungseigenschaften des Gussteils. Zu diesem Zweck werden häufig Proben aus dem Gussteil geschnitten.

7. Analyse der chemischen Zusammensetzung

Die spektroskopische oder chemische Analyse stellt sicher, dass die Zusammensetzung des Metalls mit den erforderlichen Legierungsspezifikationen übereinstimmt, was eine gleichbleibende Materialleistung garantiert.

Wo findet man ein gutes Sandgussunternehmen?

Die Wahl eines zuverlässigen Sandgussunternehmens ist für die Erzielung hochwertiger, gleichbleibender Ergebnisse von entscheidender Bedeutung. Achten Sie bei der Auswahl eines Anbieters auf Faktoren wie Erfahrung, technische Fähigkeiten, Qualität der Ausrüstung und Kundendienst.

Wenn Sie einen zuverlässigen Partner in der Casting-Branche suchen, Fuchun Gießen ist eine ausgezeichnete Wahl. Das Unternehmen ist auf Präzisionssandguss spezialisiert und verfügt über fortschrittliche Produktionsanlagen, erfahrene Ingenieure und strenge Qualitätskontrollverfahren. Fuchun Casting bietet maßgeschneiderte Lösungen für Branchen wie die Automobilindustrie, den Maschinenbau und die Energiewirtschaft und stellt sicher, dass jedes Produkt internationalen Standards entspricht. Mit jahrelanger Erfahrung und einem guten Ruf für Zuverlässigkeit ist Fuchun Casting eines der zuverlässigsten Sandgussunternehmen weltweit.

Zusammenfassung

Sandguss ist nach wie vor eine der bewährtesten und anpassungsfähigsten Methoden des Metallgusses. Seine Fähigkeit zur Herstellung von Bauteilen verschiedener Größen, Formen und Materialien in Verbindung mit seiner Kosteneffizienz macht es zu einem Eckpfeiler der modernen Fertigung. Von alten Gießereien bis hin zu modernsten Industrien entwickelt sich das Verfahren ständig weiter und integriert Automatisierungs- und Qualitätskontrolltechnologien, um den heutigen anspruchsvollen Standards zu entsprechen.

Die Kenntnis der Arten, Verfahren, Vorteile und Anwendungen des Sandgusses ermöglicht es Ingenieuren und Herstellern, fundierte Entscheidungen über Materialauswahl und Produktionsmethoden zu treffen. Ganz gleich, ob Sie große Industriemaschinen oder kleine Präzisionskomponenten entwickeln, Sandguss bietet einen zuverlässigen Weg von der Metallschmelze zum fertigen Produkt.

Für Unternehmen, die Qualität, Präzision und Zuverlässigkeit beim Sandguss suchen, Fuchun Gießen bietet erstklassige Fachkenntnisse und Serviceleistungen und ist ein zuverlässiger Partner, wenn es darum geht, Ihre Designvisionen in langlebige, leistungsstarke Metallkomponenten umzusetzen.