جدول المحتويات

إن الدفع بقوة أثناء التبريد يمنح الأجزاء المصبوبة المضغوطة صلابتها. بدلاً من مجرد صب المعدن في القالب، يتم استخدام القوة على الفور. تعمل هذه التقنية على تشكيل القطع بشكل جيد بالإضافة إلى جعلها قوية مثل العناصر المطروقة. ويمنع الضغط الثقوب والبقع الضعيفة من التكون مع تصلب المادة. تعتمد عليها المزيد من القطاعات الآن عندما لا يكون الفشل خياراً مطروحاً. تظل التصاميم معقدة دون التضحية بالمتانة. تتجنب هذه الطريقة العيوب التي تواجه الصب العادي في كثير من الأحيان.

غالبًا ما يبحث الأشخاص الذين يعملون في مجال الهندسة أو شراء القطع أو تصميم المنتجات أو شركات التصنيع الرائدة عن الصب بالضغط عند التخطيط لكيفية صنع الأشياء. عندما يبحثون، فإن ما يهمهم حقًا هو معرفة مدى جودة عملها، وتكلفتها، والظروف التي تناسبها بشكل أفضل. تساعدهم الإجابات الواضحة على اتخاذ القرار دون إضاعة الوقت في التخمينات. تهدف هذه المقالة إلى وضع ما تحتاجه فقط قبل الإنفاق على الأدوات أو البدء في عمليات التشغيل الكبيرة.

فهم ضغط الصب بالضغط?

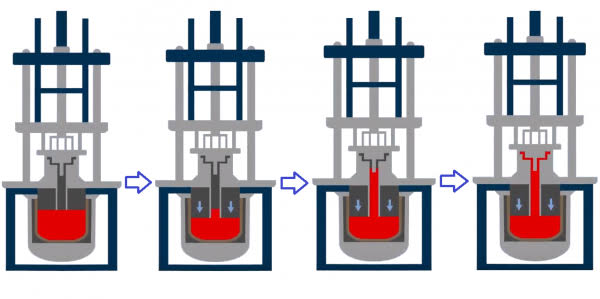

تحت قوة شديدة، يأخذ المعدن الساخن شكله داخل قالب دافئ أثناء عملية الصب بالضغط. ومع ضغط الماكينات لأسفل بسرعة، ينتشر السائل بالكامل قبل أن يبدأ التصلب. لا يوجد انتظار - فالضغط يحبسه في مكانه لحظة تدفقه. تظهر فقاعات أو فجوات أقل عندما تظل القوة مستمرة خلال التبريد. تتأكد الأنظمة الهيدروليكية من عدم فقدان أي شيء داخل الحجرة. يخرج الهيكل الصلب لأن السحق يحدث بينما لا يزال سائلاً.

تسقط الشقوق والعيوب ببساطة عن طريق تثبيت وزن ثابت من الأعلى. يستقر المعدن بإحكام دون مساعدة من الخطوات الإضافية أو الإضافات. وبمجرد صبه، يجب أن يظل مضغوطًا حتى يتماسك طوال الوقت. تفوز التغطية الكاملة في كل مرة عندما تلتقي القوة مع التدفق في اللحظة المناسبة.

يقلل الضغط بالضغط بدلاً من الصب فقط من الهواء المحبوس والثقوب الصغيرة التي تتشكل في الداخل. لأن القوة تدفع المعدن السائل حيث يمكن أن ينسحب بعيدًا عندما يتصلب. لذا فإن كل قطعة متصلبة تتماسك أكثر إحكامًا، وتعمل بشكل أقوى بمجرد الانتهاء منها. تحمل الأشكال النهائية مزيدًا من الثقل من خلال بنية أفضل.

تاريخ الصب بالضغط

بدءًا من الماضي، ظهر الصب بالضغط عندما نظر الصانعون إلى ما وراء عيوب الصب على الطراز القديم. فغالبًا ما كان ينتهي الأمر بقطع ضعيفة ومليئة بالثقوب الصغيرة في الداخل، لأن التقنيات المبكرة لم تستطع تحقيق نتائج ثابتة. ومع تحول الاحتياجات نحو قطع أكثر صلابة وخفيفة الوزن، بدأت هذه العيوب في الظهور بشكل أكبر.

في الستينيات والسبعينيات، وجد العلماء أن ضغط المعادن أثناء تصلبها يجعلها أقوى. بدأت السيارات والطائرات باستخدامه أولاً، لأن الأجزاء الأخف وزنًا يجب أن تدوم. أظهر هذا الدليل الواقعي أن الصب بالضغط يعمل بالفعل في المصانع.

مرت السنوات. أصبحت الماكينات أفضل في دفع المعدن إلى الأشكال، وذلك بفضل قوالب أقوى وأدوات تحكم أكثر ذكاءً. والآن يثق الناس بهذه الطريقة في بناء الأجزاء في مختلف الصناعات. خطوة بخطوة، تقوم أجهزة الكمبيوتر بتوجيه الروبوتات لضبط كل دورة. تتنبأ البرامج بالمشاكل قبل حدوثها. تبقى النتائج ثابتة، دفعة بعد دفعة.

أنواع الصب بالضغط

تتمثل إحدى الطرق للنظر إلى الصب بالضغط في النظر إليها على أنها عدة طرق متشابهة بدلاً من طريقة واحدة جامدة. على الرغم من أنها تشترك في المبادئ الأساسية، إلا أن طريقة تعامل كل منها مع حركة المعدن المنصهر تميزها عن بعضها البعض. يتغير توقيت الضغط قليلاً اعتمادًا على الإصدار المستخدم. كما يتغير ترسيخ المادة أيضًا بناءً على تفاصيل الإعداد. فبعض الإصدارات تبطئ من وتيرة العمل؛ بينما تدفع إصدارات أخرى إلى نتائج أسرع.

1. الصب بالضغط المباشر

صب المعدن الساخن مباشرةً في قالب يمهد الطريق. عندما يبدأ في التصلب مباشرة، يدفع القضيب إلى الأسفل بسرعة. هذا التلامس الوثيق - التقاء المعدن بالأداة - يبني بنية محكمة في الداخل. وبالكاد يكون للجيوب الهوائية فرصة.

بدءًا من القوة، تعمل هذه التقنية بشكل أفضل مع القطع الثقيلة أو الكثيفة. تخرج الأجزاء قوية ومصممة لتحمل الضغط دون وجود نقاط ضعف بالداخل. عادةً ما يتم اختيارها عندما تحتاج المهمة إلى شيء يحمل الوزن أو يحافظ على تماسك الأشياء. تنتهي هنا.

2. الصب بالضغط غير المباشر

يحدث صب المعدن الساخن في قالب مغلق في بداية عملية الصب بالضغط غير المباشر. وبمجرد امتلاء القالب، تتم إضافة القوة إلى المعدن السائل. ولأن الحجرة تمتلئ بالكامل قبل بدء الضغط، تظل حركة المادة أكثر ثباتًا.

في البداية، يتعامل الصب بالضغط غير المباشر مع الأشكال المعقدة إلى جانب الجدران الضيقة بشكل أكثر فعالية.

3. الصب بالضغط شبه الصلب

يحدث ملء القالب بعد أن يبدأ المعدن في التكاثف قليلاً، وليس أثناء سوائه بالكامل. وبسبب هذه الحركة الأبطأ، يكون هناك دوران أقل أثناء دخوله. هواء أقل محبوس يعني عددًا أقل من الثقوب الصغيرة داخل الجزء. يثبت الشكل بشكل أفضل عند انتهاء التبريد.

في البداية، يوفر هذا الأسلوب متانة قوية إلى جانب طبقة خارجية ناعمة. ومع ذلك، فإن الحصول على ذلك بشكل صحيح يعني مراقبة مستويات الحرارة عن كثب مع وجود دراية قوية في متناول اليد. وعادةً ما يظهر ذلك في الأجزاء التي تكون فيها الدقة الشديدة أو الوظيفة العليا أكثر أهمية.

فهم طرق الصب بالضغط؟

أول ما تلاحظه هو كيف تبقى كل مرحلة من مراحل الصب بالضغط تحت رقابة صارمة. يمكن لمرحلة واحدة أن تشكل النتيجة النهائية أكثر من المتوقع. يبدأ المشترون في رؤية الاختلافات عندما يتابعون كل خطوة عن كثب.

1. تحضير القالب

في البداية، يقوم أحدهم بتجهيز القالب عن طريق تنظيفه جيدًا. بعد ذلك يأتي وضع طبقة تحرير حتى لا تلتصق الأشياء فيما بعد. ثم يتم تسخين القالب ببطء حتى يصل إلى الدفء المناسب. عند القيام بذلك بشكل صحيح، يتحرك المعدن السائل بسهولة في الداخل دون أن تظهر العيوب بعد ذلك.

2. صب المعادن

يتدفق المعدن السائل الساخن إلى التجويف، ويتم تبريده بما يكفي ليبقى قابلاً للتشغيل. وموعد وصوله مهم - فالتبكير أو التأخير يفسد التدفق قبل بدء الضغط. بدون اهتزازات أو توقفات، ينزلق التدفق بهدوء وتوازن. يبقى الهواء خارجًا حيث تتصرف الحركة.

3. تطبيق الضغط

مع امتلاء القالب، يتم ضغط المعدن السائل بواسطة دفعة هيدروليكية ثقيلة. ويظل هذا الضغط قويًا طوال فترة التصلب. تُغلق فجوات الانكماش بسبب هذه القوة الثابتة. تختفي الفراغات بالداخل تحت ضغط مستمر.

4. التصلب والطرد

بمجرد أن يتصلب المعدن تمامًا أثناء الضغط عليه، يرتفع الضغط. تخرج القطعة من قالبها. ولأنها تحافظ على شكلها بشكل جيد، لا تحتاج إلى أي لمسات.

فوائد الصب بالضغط

قرعة واحدة كبيرة؟ إنه يصلح العيوب المعتادة في الصب العادي. وهذا ما يجذب المهندسين والمشترين نحوه. الضغط أثناء التصلب يجعل الأجزاء أقوى. تظهر مسامية أقل في المنتج النهائي. تتعامل هذه الطريقة مع الأشكال المعقدة دون بذل جهد إضافي. ينخفض هدر المواد عندما ترتفع الدقة. يحدث التبريد بشكل أسرع تحت ضغط الضغط.

1. مسامية منخفضة للغاية

يحافظ الضغط أثناء الصب بالضغط على كثافة الأجزاء عن طريق تقليل الجيوب الهوائية الصغيرة. عندما يتصلب المعدن، تملأ القوة الفجوات التي يتركها تقلص المادة. تخرج هياكل أقوى لأن لا شيء ينحصر في الداخل. ما يتشكل يكون صلبًا من الداخل والخارج.

2. قوة ميكانيكية عالية

أقوى تحت الشد، وتقاوم القطع المصبوبة بالضغط التشوه بشكل جيد. ولأن الضغط يشكل حبيبات أدق أثناء التبريد، تزداد المتانة في جميع المجالات. وتتناسب الاستخدامات الهيكلية بشكل طبيعي مع هذه السمات.

غالبًا ما تعمل القطع المعدنية المضغوطة تمامًا مثل القطع المطروقة. ينخفض الوزن دون فقدان القوة.

3. مقاومة فائقة للإجهاد

عندما تواجه الأجزاء إجهادًا متكررًا، فإن كيفية تعاملها مع التعب أمر مهم للغاية. نظرًا لأن الصب بالضغط يترك عيوبًا أقل في الداخل، فإن المادة تدوم لفترة أطول تحت الضغط. تقل احتمالية بدء التشققات هنا.

عندما يتعلق الأمر بالسيارات أو الطائرات، فإن هذه الحافة مهمة جداً. فمع مرور الوقت، تصمد الأشياء بشكل أفضل بسببها.

4. لمسة نهائية ممتازة للسطح

تأتي الأسطح الملساء من اللمس المحكم للمعدن والقالب. وبسبب دقة الحجم الأفضل، يتبع ذلك أعمال قطع أقل بعد التشكيل. ومع إحكام التحكم أثناء التشكيل، تتقلص خطوات التشطيب الإضافية بشكل طبيعي.

5. تحسين دقة الأبعاد

عند صبها تحت القوة، فإن الصب بالضغط يحافظ على الأشكال أكثر من الطرق القديمة. ولأن الضغط يدفع من خلاله، فإن المادة تتماسك بالتساوي. وتظهر الاهتزازات أو الانحناءات بشكل أقل بكثير.

وبهذه الدقة، تتناسب الأجزاء مع بعضها البعض بشكل صحيح. وبسبب ذلك، فإن كل دفعة تخرج بشكل يشبه إلى حد كبير الدفعة السابقة.

6. الهيكل المعدني المعزز

مع الضغط المطبق أثناء التبريد، تصبح الحبيبات أدق. وبسبب هذا التغيير، تكتسب المادة قوة أفضل، وتدوم لفترة أطول تحت الاحتكاك، وتصبح أكثر صلابة بالتساوي. ينتهي كل جزء من القطعة بخصائص معدنية موحدة.

عندما تتحسن الهياكل الصغيرة داخل المادة، تتحرك الحرارة من خلالها بسهولة أكبر. وهذا أمر مهم للغاية عندما يكون الأداء مهمًا. ما يحدث بعد ذلك يعتمد على سلوك الكهرباء أيضاً.

استخدامات الصب بالضغط

قوية، ويمكن الاعتماد عليها، بالإضافة إلى مرونتها - وهذا ما يجعل الصب بالضغط شائعًا في العديد من المجالات. ما توضحه هذه الاستخدامات يفسر الارتفاع المطرد في الحاجة إليها.

1. المكونات الهيكلية للسيارات

قليلة هي مكونات السيارة التي تشهد ضغطاً أكبر من أذرع التعليق، ومع ذلك فإن الصب بالضغط يتعامل مع الطلب بشكل جيد. تأخذ مفاصل التوجيه شكلها من خلال هذه الطريقة، مستفيدة من هيكلها الكثيف. تظهر أذرع التحكم أقوى بفضل انخفاض المسامية أثناء التشكيل. تكون القوة أكثر أهمية عندما تتغير القوى باستمرار على الطرقات.

2. قطع غيار مجموعة نقل الحركة في السيارات

عندما يتعلق الأمر بأجزاء مجموعة نقل الحركة مثل الحوامل والمبيتات، فإن وجود فراغات داخلية أقل يعمل بشكل جيد. فالحصول على الحجم المناسب يساعد على ملاءمة كل شيء أثناء البناء. لم تعد الحرارة تشوهها كثيراً.

تحت الحرارة الشديدة، تصمد القوالب المضغوطة بشكل جيد. ولهذا السبب، فإنه يدوم لفترة أطول عند استخدامه بكثافة.

3. الأجزاء الهيكلية للفضاء الجوي

للعيوب الصغيرة أهمية كبيرة عندما تطير الأجزاء عالياً. تأتي القوة الموحدة مباشرة من الصب بالضغط. يحصل الأمان على تعزيز حيث تبقى الجيوب الهوائية منخفضة.

أرطال أقل على الميزان - وهذا مكسب كبير. فكر في الألومنيوم، فكر في المغنيسيوم، فهذه المواد تظهر في كل مكان.

4. مكونات الآلات الصناعية

تحتاج الماكينات الثقيلة إلى أجزاء قوية مثل الأقواس والإطارات والأغلفة. لأنها تتعامل مع الضغط الشديد. المتانة مهمة للغاية مع مرور الوقت. بينما صُممت هذه القطع لتدوم طويلاً، يجب أن تقاوم التآكل. فوظيفتها تدوم لسنوات وليس لأيام.

ولأنه يجمع كل شيء معًا بإحكام، تقل الحاجة إلى الصيانة لاحقًا. تظل القوة ثابتة بمرور الوقت بسبب كيفية اتصال الأجزاء أثناء الإعداد.

5. المشتتات الحرارية الكهربائية والإلكترونية

تتدفق الحرارة بسرعة من خلال المشتتات الحرارية المصبوبة بالضغط لأن هيكلها يبقى محكمًا وصلبًا. تساعد الطبقة الخارجية الأكثر سلاسة على إطلاق الحرارة بسهولة أكبر. عندما تتناسب الأجزاء مع بعضها البعض دون وجود فجوات، يصطف كل شيء بشكل صحيح أثناء الإعداد.

تعتمد إلكترونيات الطاقة بشكل كبير على هذا التطبيق. الموثوقية الأفضل تعني أن النظام يعمل بسلاسة أكبر.

اختبار جودة ضغط الصب بالضغط؟

يتم فحص كل دفعة حتى تتناسب مكونات المصبوب المضغوطة مع ما صُنعت من أجله. تحدث طرق مختلفة للنظر عن كثب في كل خطوة على طول الخط.

1. الفحص البصري

من كل عملية إنتاج، أول شيء يحدث؟ ينظر الشخص عن كثب إلى كل قطعة. تظهر التشققات بسرعة عندما يضرب الضوء بشكل صحيح - وكذلك البقع التي لم يلتحم فيها المعدن معًا بشكل صحيح تمامًا. في بعض الأحيان لا يمتلئ القالب بالكامل؛ وتبرز هذه الفجوات خلال هذه المرحلة. إن اكتشاف هذه المشكلات في وقت مبكر يمنع الأجزاء المعيبة من الانتقال إلى مرحلة أخرى في خط الإنتاج.

2. الاختبارات غير المدمرة

يعتمد الصب بالضغط غالبًا على الفحوصات غير الغازية. تظهر العيوب الداخلية مثل الفراغات عندما تمر الأشعة من خلالها. تكشف الموجات التي تنتقل عبر المادة عن مدى اتساقها.

الفحص بدون تلف يحافظ على سلامة الأجزاء أثناء الفحص. نظراً لأهميتها الكبيرة، تحمي هذه التقنيات القطع الحيوية.

3. الاختبار الميكانيكي

من وقت لآخر، تقوم الماكينات بفصل المواد للتحقق من مدى قوتها. تُظهر دورات الإجهاد المتكررة ما إذا كان الجزء يتآكل بسرعة كبيرة. يتم تسجيل المتانة والتمدد إلى جانب مقاومة الانبعاجات. ما يخرج يتطابق مع ما تم الوعد به على الورق.

دليل جديد يدعم الموافقة على البضائع. تزداد الثقة عندما يرى المشترون أنها تعمل.

4. تحليل المعادن

تظهر التفاصيل الدقيقة للبلورات المعدنية من خلال الدراسة المعدنية. ومع ذلك، تظهر رؤية أعمق عند التحقق من كيفية انتشار الأطوار عبر العينة. ويتم التأكد من التركيب من خلال سبر التركيب الكيميائي. وعندها فقط تزداد الثقة في التماثل من دفعة إلى أخرى.

هل تبحث عن شركة موثوقة للصب بالضغط؟

يحتاج كل مشروع إلى شريك قوي لسبك الضغط - فالاختيارات هنا تشكل النتائج. عندما يتعلق الأمر بالمواد، فإن معرفة المعدن المحدد الذي تحتاجه هو الأهم. راقب مدى جودة إدارتهم لخطوات الإنتاج؛ فالمهارة تظهر هناك. كما أن فهمهم لتحديات التصميم يخبرك بما يوجد تحت السطح.

هل تبحث عن شخص يجيد الصب بالضغط جيداً؟ فوشون كاستينج يأتي موصى به. سنوات من العمل في مجال المعادن غير الحديدية أسهمت في بناء معرفة قوية. نتائج عالية الجودة تصل إلى العملاء في جميع أنحاء العالم. الدقة مهمة هنا - كل قطعة تلبي المعايير الصارمة. يتكيف الدعم مع ما يحتاجه المشترون بالفعل. الاتساق يسري في كل خطوة يقومون بها.

الملخص

يعمل الضغط على تشكيل المعدن أثناء تصلبه، مما يخلق أجزاء قوية بدون نقاط ضعف. يتصلب تحت القوة بدلاً من التبريد الحر، مما يساعد على تجنب العيوب التي تظهر في القوالب القياسية. تخرج الأجزاء ناعمة وقوية ومتماسكة ومشكّلة بشكل جيد - مثالية حيث تكون القوة أكثر أهمية. يعمل عن طريق دفع المواد إلى الشكل أثناء التثبيت، وسد الثغرات والفقاعات قبل أن تتشكل. تُستخدم غالبًا عندما لا يمكن ترك الموثوقية للصدفة.

في البداية، تصمد الطريقة بشكل جيد تحت الضغط مع الحفاظ على انخفاض التكاليف. ليس هذا فحسب، بل إنها تسمح بمجموعة واسعة من الأشكال والتكوينات. من السيارات إلى الطائرات، والأدوات إلى المعدات الثقيلة، تستخدمها العديد من المجالات بشكل منتظم. ولأنها تتكيف بسهولة، يستمر المزيد في اللجوء إليها بمرور الوقت.